Вентиляторное охлаждение сварочного аппарата

Эта статья — продолжение опубликованной статьи, в которой я рассказал об изготовлении сварочного аппарата. Конструкция получилась простой и оригинальной.

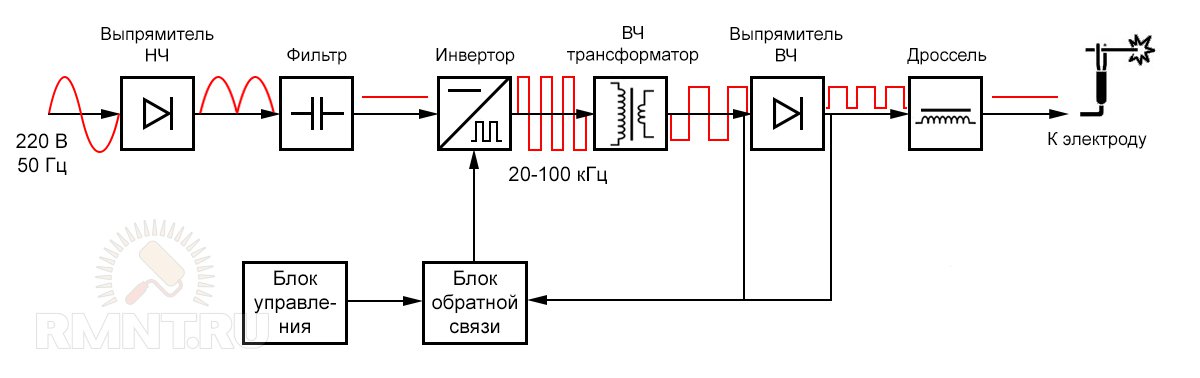

Повторю, о чем шла речь. Я предложил использовать в качестве торообразного магнитопровода для понижающего трансформатора статор от асинхронного трехфазного электродвигателя. Число витков в первичной и вторичной обмотках было рассчитано по формуле:

пi — число витков, Ui — напряжение на соответствующей обмотке (вольт), Бдв — площадь поперечного сечения стального сердечника в см 2 . Исходя из опыта эксплуатации для первичной обмотки в формулу вместо 40 лучше поставить 35.

Это позволило сделать малогабаритный, легкий и достаточно мощный сварочный аппарат: габариты 350х350х200 мм, вес — не более 25 кг, напряжение холостого хода — около 60 В, максимальный ток — до 200 А.

Корпус аппарата — две квадратных фанерных плиты размером 350×350 мм — одна сверху, другая снизу «бублика» трансформатора, они стянуты по периметру шестью латунными шпильками М8 длиной 200 мм. Стягивающие шпильки, снабженные гайками-барашками, были использованы и для подключения выводов вторичной обмотки. Все предельно просто и рационально.

Для регулировки тока вторичная обмотка имеет шесть отводов (рис. 1), причем напряжение во вторичной цепи с помощью отводов можно регулировать с шагом 6 В. Поэтому использовать мой сварочный аппарат можно не только по основному назначению, но и, подключив выпрямитель к отводам вторичной обмотки, превратить его в мощный источник постоянного тока на стандартные напряжения 6 В, 12 В или 24 В с выходным током до 200 А.

За время, прошедшее после публикации своей статьи я усовершенствовал сварочный аппарат.

Опыт эксплуатации малогабаритного сварочного аппарата на базе тороидального магнитопровода показал, что, несмотря на все меры по улучшению естественного охлаждения, обмотки трансформатора интенсивно нагреваются. В процессе работы трансформатор приходится периодически отключать для охлаждения. Коэффициент включенного состояния составляет 20—30%. Хотя в бытовых условиях это не так уж сильно влияет на скорость работы, помнить об этом приходится постоянно, и непрерывно следить за температурой трансформатора. А это не всегда удобно. Поэтому для охлаждения обмоток я дополнил свою конструкцию вентилятором.

Вентилятор 5 (рис. 2) установлен в центре верхней плиты корпуса в специально вырезанном для негр круглом отверстии. В нижней плите отверстие для прохода воздуха (вид Б, рис. 2) должно быть максимальным по размеру — вплоть до среднего диаметра тора, чтобы воздушный поток, создаваемый вентилятором, обдувал как можно большую часть витков вторичной обмотки трансформатора. Направление потока воздуха показано стрелками на разрезе по линии А—А на рис. 2. Свободный проход воздуха снизу обеспечивают ножки 7 высотой 2 см. Четыре деревянные ножки, привинченные шурупами по углам нижней плиты, закрывают выступающие снизу гайки угловых стягивающих шпилек. Для этого в ножках перовым сверлом высверлены глухие отверстия.

В своем усовершенствованном аппарате я использовал вентилятор УВО-2,6,6=6,5=У4 (с фазосдвигающим конденсатором МБГО 1,0 мкф Х 400 В).

Подойдут и любые другие «плоские» вентиляторы диаметром 130. 150 мм. После установки вентилятора нагрев обмоток существенно уменьшился. По моим оценкам, коэффициент включенного состояния увеличился до 60%. Можно вести сварку электродами ∅3. 4 мм без специальных перерывов для остывания трансформатора, не отвлекаться от работы для контроля за температурой обмоток.

Сварочные аппараты постоянного тока обеспечивают более высокое качество сварного шва и более удобны в работе, так как на постоянном токе значительно легче зажигается и ровнее горит дуга. Чтобы полностью реализовать все эти положительные свойства, я изготовил выпрямитель сварочного тока. Прорабатывая различные варианты конструкции выпрямителей, остановился на двух: встроенный выпрямитель и выносной блок. Оба варианта проверены на практике и имеют примерно одинаковые характеристики.

Встроенный выпрямитель собран по обычной мостовой схеме (см. рис. 1) на четырех диодах типа ДЛ123-80-10, рассчитанных на средний выпрямленный ток 80 А. Можно использовать и другие диоды с максимальным обратным напряжением не ниже 100 В и средним выпрямленным током более 50 А. Конструкция встроенного выпрямителя показана на рис. 2. Диоды 10 закреплены на алюминиевых Г-образных кронштейнах 11, привинченных шурупами к нижней плите корпуса. Все четыре диода расположены под вентилятором в потоке охлаждающего воздуха. Эффективное охлаждение позволило сделать выпрямитель миниатюрным и легким.

Вес аппарата с таким выпрямителем увеличивается не более чем на 1 кг (с учетом веса вентилятора). Проводники для подключения выпрямителя 1 (см. рис. 2) выведены через отверстия в верхней плите. Один подключается к клемме «Общ.», а другой, «плавающий» — к одному из отводов вторичной обмотки трансформатора «38 В», «44 В». «62 В». Выходные клеммы выпрямителя 3: «+» и «—» установлены на нижней плите корпуса, как показано на рис. 2, чтобы их нельзя было случайно перепутать с выводами вторичной обмотки.

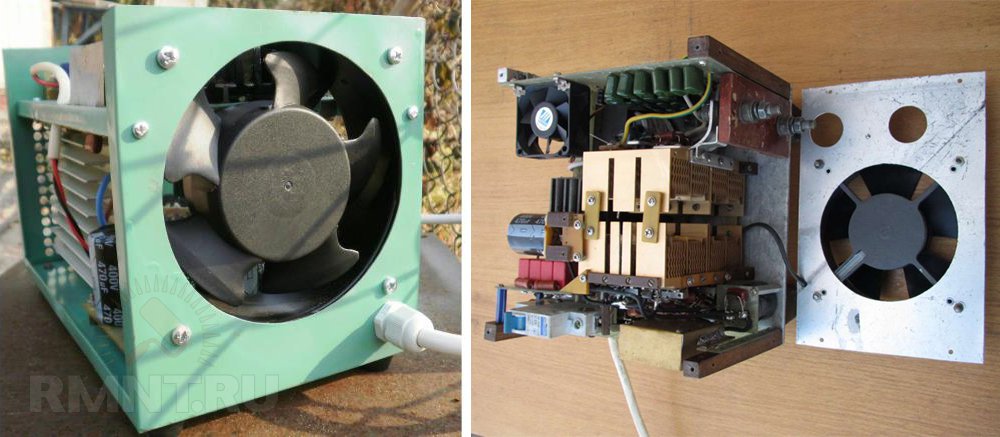

Выносной выпрямительный блок собран по обычной мостовой схеме на четырех диодах (рис. 3). Его конструкция показана на рис. 4. В нем использованы мощные радиаторы с развитой поверхностью охлаждения, что избавляет от необходимости обдувать его вентилятором.

Главная особенность конструкции в том, что в ней использованы две группы разнополярных диодов: В200 («+» на резьбовом выводе) и ВЛ200 («—» на резьбовом выводе). На рис. 3 обе группы выделены пунктирной линией. Благодаря этой особенности пары радиаторов в каждой из двух групп диодов можно не изолировать друг от друга. Как показано на рис. 4, пары радиаторов соединены между собой шпильками 6 диаметром 8 мм.

Одновременно они являются выходными клеммами выпрямителя: «+» и «—». Между двумя группами радиаторов при сборке установлена изолирующая прокладка 5 из резины толщиной 5 мм. Конструкция получается компактной и удобной. При необходимости верхнюю часть выпрямителя — гибкие выводы диодов — можно закрыть П-образной крышкой, закрепив на ней ручку для переноски (на рис. 4 не показана). Весит такой выпрямитель не более 5 кг.

В заключение дам совет тем, кто решит сделать сварочный аппарат на торообразном сердечнике. Наиболее уязвимая часть трансформатора — место наибольшего изгиба обмоточного провода. Здесь наиболее вероятны пробой изоляции и замыкание первичной обмотки на корпус тора.

Чтобы уменьшить опасность повреждения изоляции, необходимо скруглить все острые углы сердечника (вид I на рис. 5). На плоские торцевые поверхности необходимо уложить дополнительные изолирующие прокладки 1 из картона толщиной 0,5. 1 мм, края которых надрезаны в виде лепестков.

После этого всю поверхность тора надо тщательно обмотать в 2. 3 слоя изолентой так, чтобы ее соседние витки перекрывали друг друга, не оставляя просветов. Для этого можно использовать любую изоленту или узкие полоски тонкой резины, нарезанные из велосипедных камер. От качества выполнения этой операции зависят надежность, долговечность и безопасность сварочного аппарата. Вместо изоленты лучше использовать стеклоткань.

Примечание. Автор использовал диоды устаревшего типа, в системе обозначений которых не было предусмотрено маркировки полярности. Справедливости ради следует заметить, что устарели не диоды, а лишь система обозначений, предусмотренная старым ГОСТом. Сами же диоды по техническим характеристикам ничуть не хуже современных и ни в чем им не уступают. В обозначениях силовых выпрямительных диодов, выпускающихся в соответствии с действующим ныне ГОСТ-20859, для маркировки диодов с обратной полярностью вводится специальный символ «X». Например, Д161-200Х-8. Это расшифровывается так: диод силовой, выпрямительный, первой модификации, со штыревой конструкцией корпуса и гибким выводом, размер шестигранника под ключ 32 мм, максимальный выпрямленный ток 200 А, максимальное повторяющееся обратное напряжение 800 В, обратной полярности («—» — катодом является основание). Диод того же типа, но без символа «X» в маркировке: Д161-200-8—то же, прямой полярности («+» —анодом является основание). Подавляющее большинство силовых выпрямительных диодов выпускают теперь как в прямой, так и в обратной полярности. Более полные данные по этому вопросу можно найти в справочнике «Диоды» (М., «Радио и связь», 1990 г.).

Источник

Ремонт и доработки сварочных инверторов своими руками

Характеристики большинства бюджетных инверторов нельзя назвать выдающимися, в то же время мало кто откажется от удовольствия использовать оборудование со значительным запасом надёжности. Между тем существует немало способов усовершенствовать недорогой сварочный инвертор.

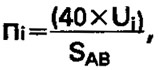

Типовая схема и принцип работы инвертора

Чем дороже сварочный инвертор, тем больше в его схеме вспомогательных узлов, задействованных в реализации специальных функций. А вот сама схема силового преобразователя остаётся практически неизменной даже у дорогостоящего оборудования. Этапы превращения сетевого электрического тока в сварочный достаточно легко проследить — на каждом из основных узлов схемы происходит определённая часть общего процесса.

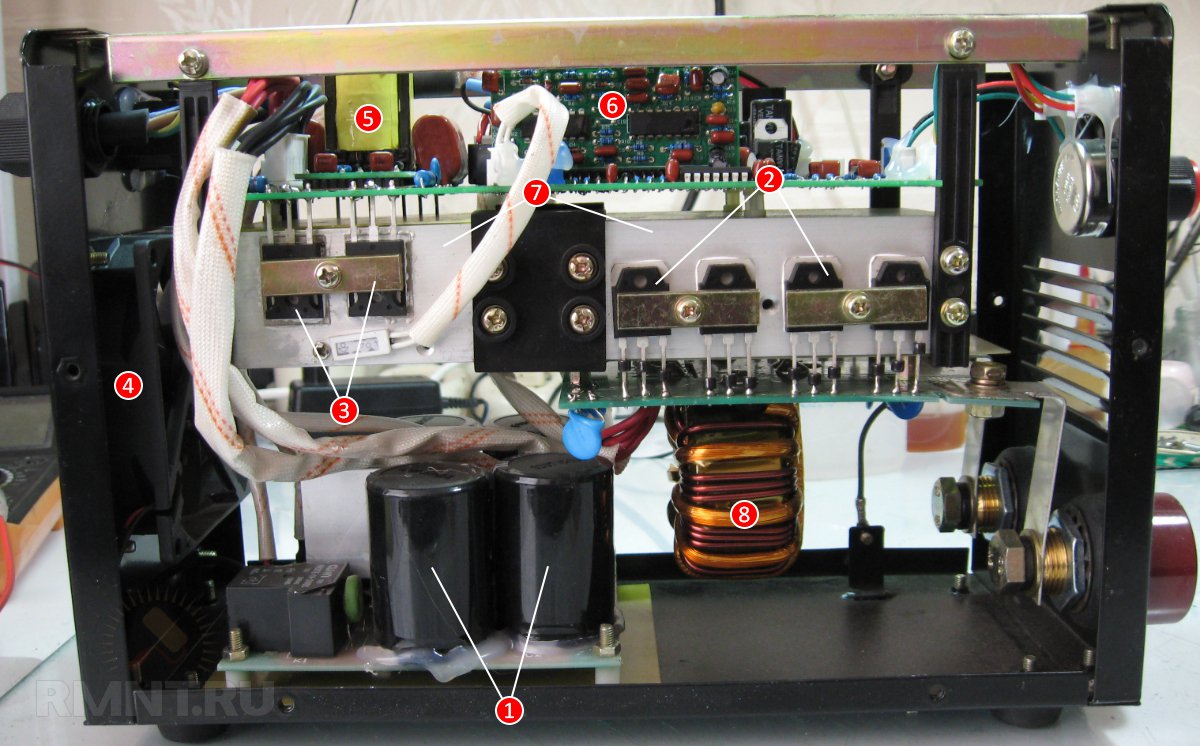

С сетевого кабеля через защитный выключатель напряжение подаётся на выпрямительный диодный мост, сопряжённый с фильтрами высокой ёмкости. На схеме этот участок легко заметить, здесь расположены внушительные по размеру «банки» электролитических конденсаторов. У выпрямителя задача одна — «развернуть» отрицательную часть синусоиды симметрично вверх, конденсаторы же сглаживают пульсации, приводя направление тока практически к чистой «постоянке».

Далее по схеме находится непосредственно инвертор.

С понижающего трансформатора напряжение снимает выходной выпрямитель, ведь мы хотим сварку именно на постоянном токе. Благодаря выходному фильтру природа тока меняется с высокочастотного пульсирующего до практически прямой линии. Естественно, в рассмотренной цепи преобразований есть множество промежуточных звеньев: датчиков, управляющих и контрольных цепей, но их рассмотрение выходит далеко за рамки любительской радиоэлектроники.

Узлы, пригодные к модернизации

Важнейший параметр любого сварочного аппарата — вольт-амперная характеристика (ВАХ), за счёт неё и обеспечивается стабильное горение дуги при разной её длине. Правильная ВАХ создаётся микропроцессорным управлением: маленький «мозг» инвертора на ходу меняет режим работы силовых ключей и мгновенно подстраивает параметры сварочного тока. К сожалению, каким либо образом перепрограммировать бюджетный инвертор нельзя — управляющие микросхемы в нём аналоговые, а замена на цифровую электронику требует незаурядных знаний схемотехники.

Однако «умений» управляющей схемы вполне достаточно, чтобы нивелировать «криворукость» начинающего сварщика, ещё не научившегося стабильно удерживать дугу. Гораздо правильнее сосредоточиться на устранении некоторых «детских» болезней, первая из которых — сильный перегрев электронных компонентов, ведущий к деградации и разрушению силовых ключей.

Вторая проблема — использование радиоэлементов сомнительной надёжности. Устранение этого недостатка сильно снижает вероятность возникновения поломок через 2–3 года эксплуатации аппарата. Наконец, даже начинающему радиотехнику будет вполне по силам реализовать индикацию фактического сварочного тока для возможности работы со специальными марками электродов, а также провести ряд других мелких доработок.

Улучшение теплоотвода

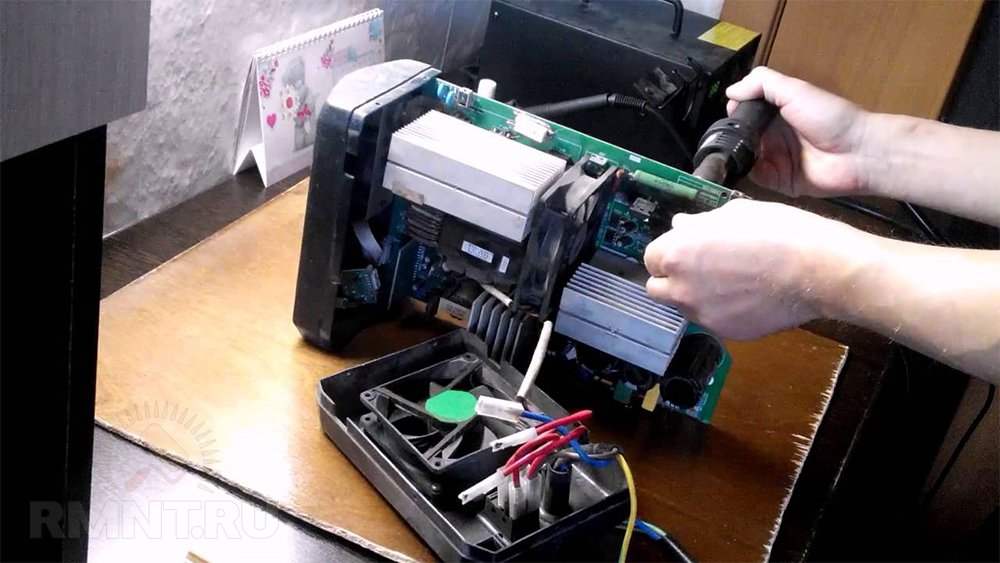

Первый недостаток, которым грешит подавляющее большинство недорогих инверторных аппаратов — плохая схема отвода тепла с силовых ключей и выпрямительных диодов. Начинать доработку в этом направлении лучше с увеличения интенсивности принудительного обдува. Как правило, в сварочных аппаратах устанавливают корпусные вентиляторы с питанием от служебных цепей напряжением 12 В. В «компактных» моделях принудительное воздушное охлаждение может вовсе отсутствовать, что для электротехники такого класса, безусловно, нонсенс.

Достаточно просто увеличить воздушный поток путём установки нескольких таких вентиляторов последовательно. Проблема в том, что «родной» кулер скорее всего придётся снять. Чтобы эффективно работать в последовательной сборке, вентиляторы должны иметь идентичную форму и число лопастей, а также скорость вращения. Собрать одинаковые кулеры в «стопку» крайне просто, достаточно стянуть их парой длинных болтов по диаметрально противоположным угловым отверстиям. Также не стоит беспокоиться о мощности источника служебного питания, как правило её достаточно для установки 3–4 вентиляторов.

Если внутри корпуса инвертора недостаточно места для установки вентиляторов, можно приладить снаружи один высокопроизводительный «канальник». Его установка проще по той причине, что не требуется подключение к внутренним цепям, питание снимается с клемм кнопки включения. Вентилятор, разумеется, должен устанавливаться напротив вентиляционных жалюзеек, часть которых можно вырезать, чтобы снизить аэродинамическое сопротивление. Оптимальное направление потока воздуха — на вытяжку из корпуса.

Второй способ улучшить теплоотвод — замена штатных алюминиевых радиаторов на более производительные. Новый радиатор нужно выбирать с наибольшим количеством как можно более тонких рёбер, то есть с наибольшей площадью контакта с воздухом. Оптимально в этих целях использовать радиаторы охлаждения компьютерных ЦП. Процесс замены радиаторов довольно прост, достаточно соблюдать несколько простых правил:

- Если штатный радиатор изолирован от фланцев радиоэлементов слюдой или резиновыми прокладками, их нужно сохранить при замене.

- Для улучшения теплового контакта нужно использовать кремнийорганическую термопасту.

- Если радиатор нужно подрезать, чтобы он поместился в корпус, обрезанные рёбра нужно тщательно обработать надфилем, чтобы снять все заусенцы, иначе на них будет обильно оседать пыль.

- Радиатор должен быть плотно прижат к микросхемам, поэтому предварительно на нём нужно разметить и просверлить крепёжные отверстия, возможно, потребуется нарезать резьбу в теле алюминиевой подошвы.

Дополнительно отметим, что нет смысла менять штучные радиаторы отдельно стоящих ключей, замене подвергаются только теплоотводы интегральных схем или нескольких высокомощных транзисторов, установленных в ряд.

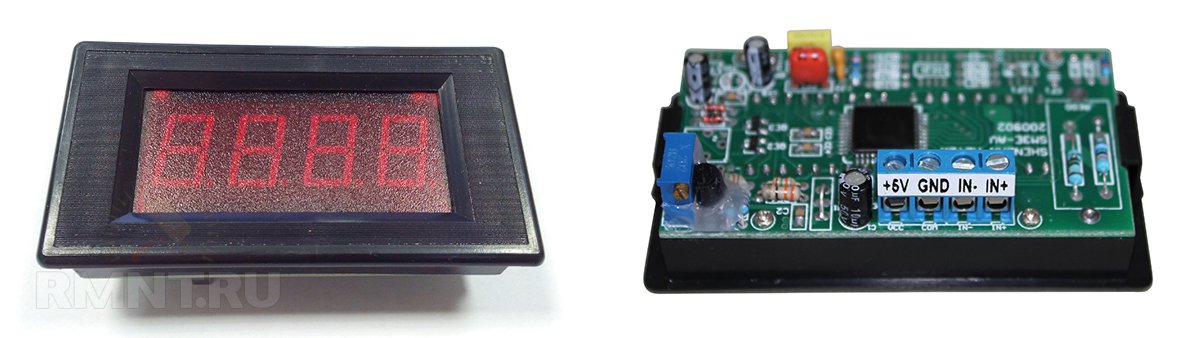

Индикация сварочного тока

Даже если на инверторе установлен цифровой индикатор установки тока, он показывает не реальное его значение, а некую служебную величину, масштабированную для наглядного отображения. Отклонение от фактической величины тока может составлять до 10%, что неприемлемо при использовании специальных марок электродов и работе с тонкими деталями. Получить реальное значение сварочного тока можно путём установки амперметра.

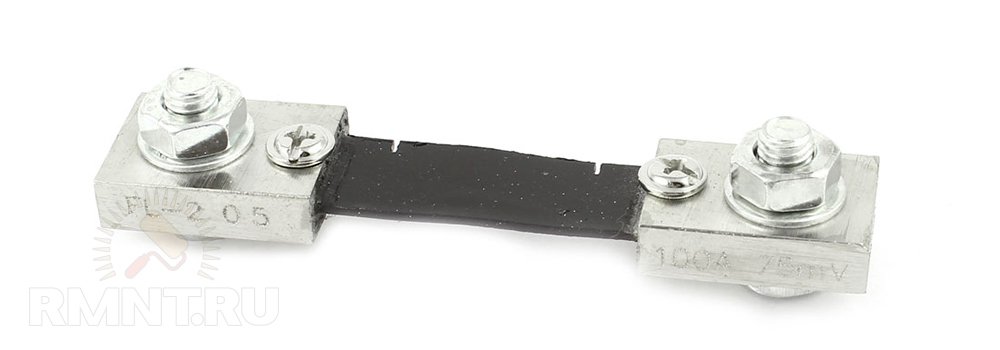

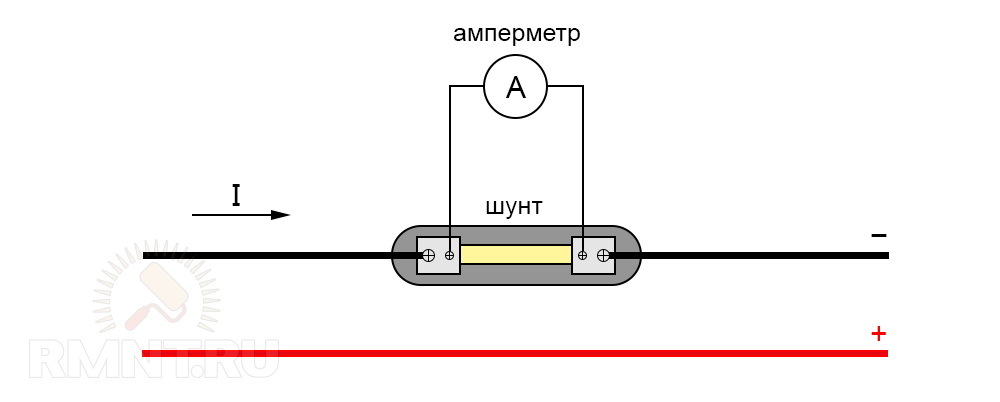

В пределах 1 тысячи рублей обойдётся цифровой амперметр типа SM3D, его даже можно аккуратно встроить в корпус инвертора. Основная проблема в том, что для измерения столь высоких токов требуется подключение через шунт. Его стоимость находится в пределах 500–700 рублей для токов в 200–300 А. Обратите внимание, что тип шунта должен соответствовать рекомендациям производителя амперметра, как правило, это вставки на 75 мВ с собственным сопротивлением порядка 250 мкОм для предела измерения в 300 А.

Установить шунт можно либо на плюсовую, либо на минусовую клемму изнутри корпуса. Обычно размеров соединительной шины достаточно для подключения вставки длиной около 12–14 см. Изгибать шунт нельзя, поэтому если длины соединительной шины недостаточно, её нужно заменить медной пластиной, косичкой из очищенного однопроволочного кабеля или отрезком сварочной жилы.

Амперметр подключается измерительными выходами к противоположным зажимам шунта. Также для работы цифрового прибора требуется подать напряжение питания в диапазоне 5–20 В. Его можно снять с проводов подключения вентиляторов или найти на плате точки с потенциалом для питания управляющих микросхем. Собственное потребление амперметра ничтожно.

Повышение продолжительности включения

Продолжительность включения в контексте сварочных инверторов более разумно называть продолжительностью нагрузки. Это та часть десятиминутного интервала, в которой инвертор непосредственно выполняет работу, оставшееся время он должен пребывать на холостом ходу и охлаждаться.

Для большинства недорогих инверторов реальная ПН составляет 40–45% при 20 °С. Замена радиаторов и устройство интенсивного обдува позволяют увеличить этот показатель до 50–60%, но это далеко не потолок. Добиться ПН порядка 70–75% можно путём замены некоторых радиоэлементов:

- Конденсаторы обвязки ключей инвертора нужно поменять на элементы той же ёмкости и типа, но рассчитанные под более высокое напряжение (600–700 В);

- Диоды и резисторы из обвязки ключей следует заменить на элементы с большей рассеиваемой мощностью.

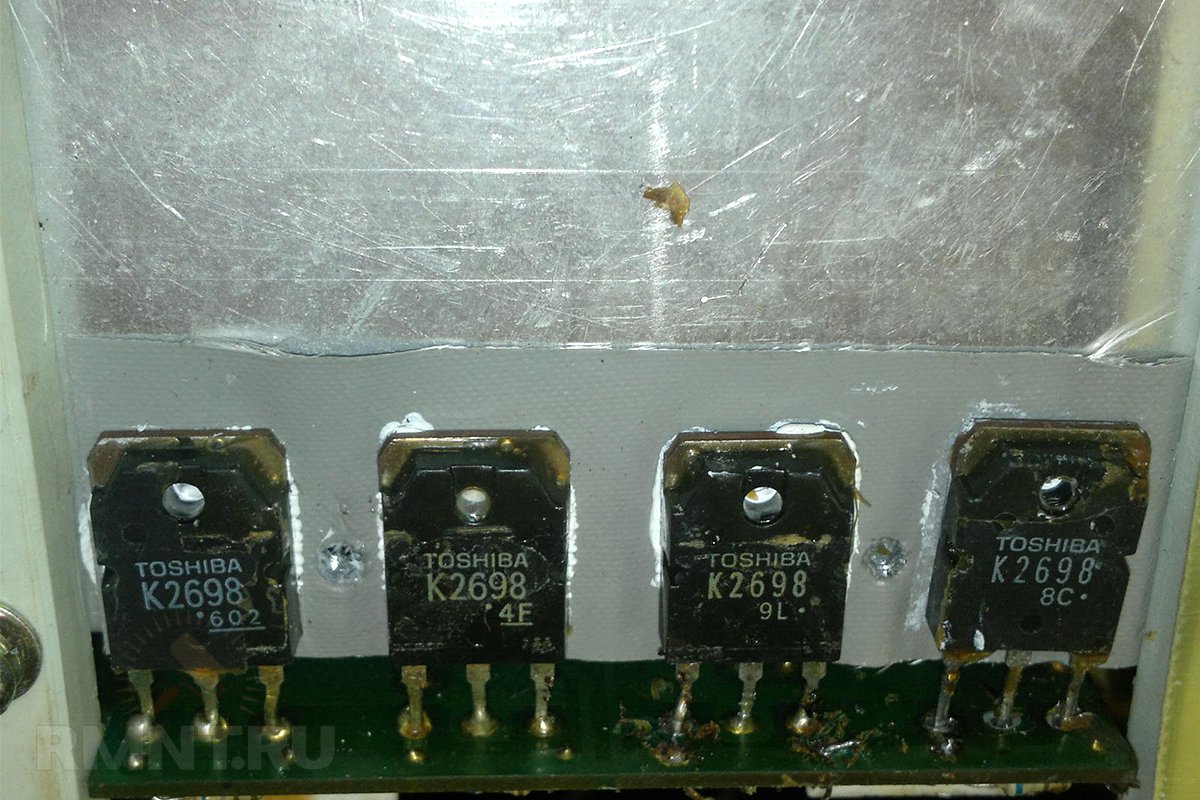

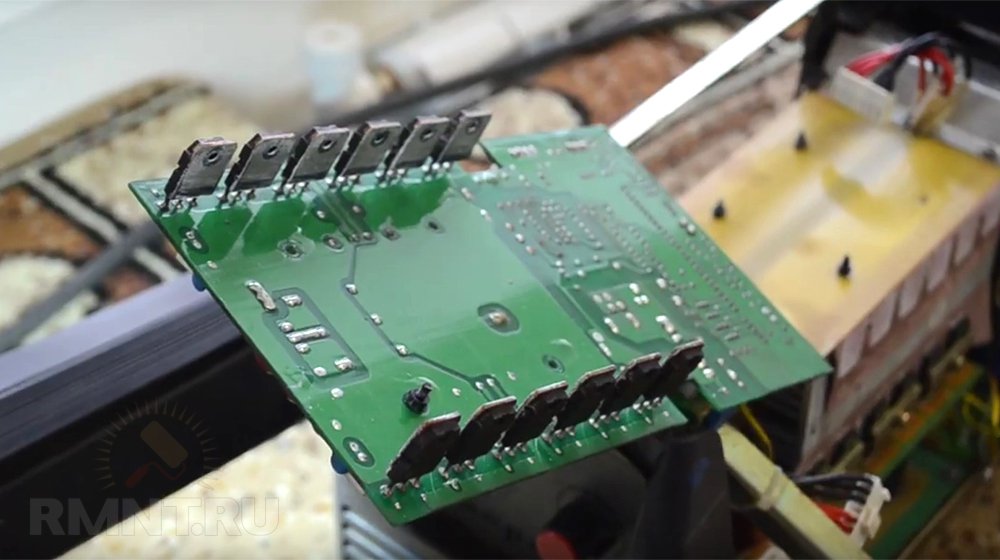

- Выпрямительные диоды (вентили), а также MOSFET или IGBT-транзисторы можно заменить на аналогичные, но более надёжные.

О замене самих силовых ключей стоит рассказать отдельно. Для начала следует переписать маркировку на корпусе элемента и найти подробный даташит на конкретный элемент. По паспортным данным выбрать элемент для замены достаточно просто, ключевыми параметрами служат пределы частотного диапазона, рабочее напряжение, наличие встроенного диода, тип корпуса и предельный ток при 100 °С. Последний лучше рассчитать собственноручно (для высоковольтной стороны с учётом потерь на трансформаторе) и приобрести радиоэлементы с запасом предельного тока около 20%. Из производителей такого рода электроники наиболее надёжными считаются International Rectifier (IR) или STMicroelectronics. Несмотря на довольно высокую цену, крайне рекомендуется приобретать детали именно этих брендов.

Намотка выходного дросселя

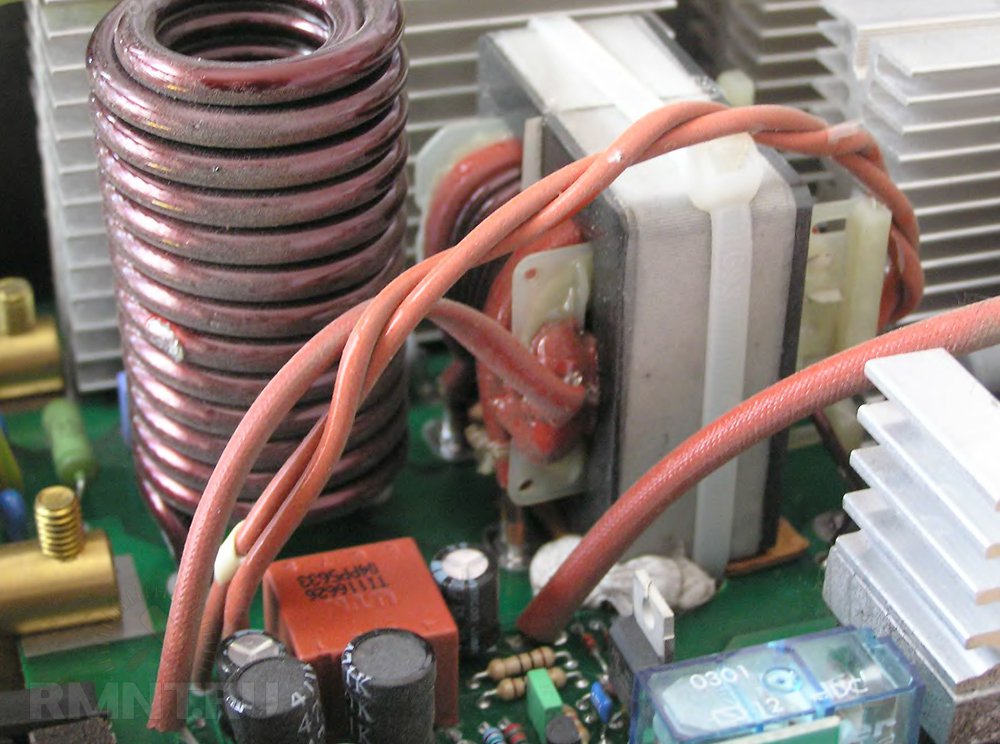

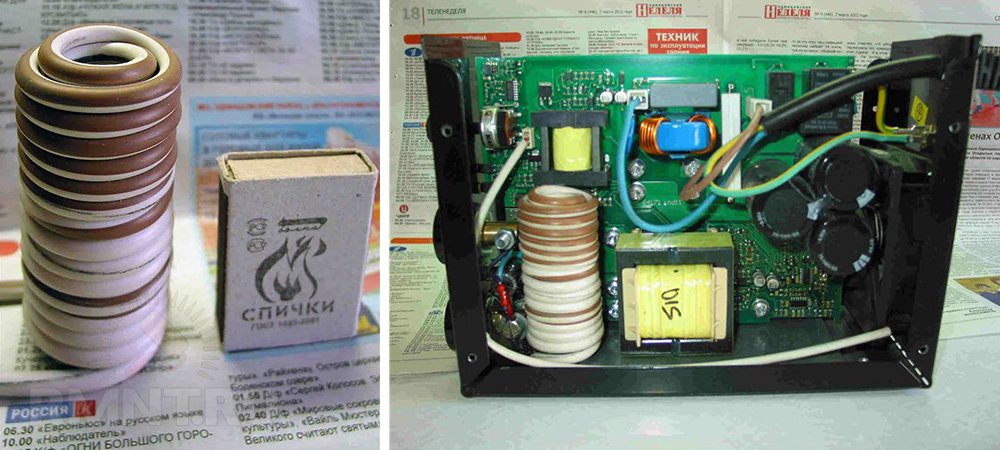

Одним из наиболее простых и в то же время самых полезных дополнений для сварочного инвертора будет намотка индуктивной катушки, сглаживающей пульсации постоянного тока, которые неизбежно остаются при работе импульсного трансформатора. Основная специфика такой затеи в том, что дроссель изготавливается индивидуально для каждого отдельного аппарата, а также может со временем корректироваться по мере деградации электронных компонентов или при изменении порога мощности.

Для изготовления дросселя понадобится всего ничего: изолированный медный проводник сечением до 20 мм 2 и сердечник, желательно из феррита. В качестве магнитопровода оптимально подойдёт либо ферритовое кольцо, либо сердечник броневого трансформатора. Если магнитопровод набран из листовой стали, его нужно просверлить в двух местах с отступом около 20–25 мм и стянуть заклёпками, чтобы иметь возможность беспроблемно прорезать зазор.

Дроссель начинает работать, начиная от одного полного витка, однако реальный результат виден, начиная с 4–5 витков. При испытаниях следует добавлять витки до тех пор, пока дуга не начнёт ощутимо сильно тянуться, мешая отрыву. Когда варить с отрывом станет затруднительно, нужно скинуть с катушки один виток и подключить параллельно дросселю лампу накаливания на 24 В.

Тонкая настройка дросселя выполняется с помощью сантехнического винтового хомута, которым можно уменьшить зазор в сердечнике, либо деревянного клина, которым этот зазор можно увеличить. Нужно добиваться, чтобы горение лампы при розжиге дуги было максимально ярким. Рекомендуется изготовить несколько дросселей для работы в диапазонах до 100 А, от 100 до 200 А и более 200 А.

Заключение

Все «навесные» дополнения, такие как дроссель или амперметр, лучше монтировать отдельной приставкой, которая включается в разрыв любой из сварочных жил посредством штекера типа байонет. Таким образом внутри корпуса инвертора сохранится достаточно пространства для вентиляции, а дополнительные устройства можно будет легко отключить за ненадобностью.

Нужно помнить, что кардинальной, глубокой модернизации провести не получится, иными словами, «РЕСАНТУ» в KEMPPI разумными силами и средствами не превратить. Однако изготовление приспособлений и мелкая доработка оборудования — отличный способ лучше изучить технологию дуговой сварки и проникнуться профессиональными тонкостями.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Источник