- Простой аккумуляторный вентилятор на 12В своими руками (775 мотор)

- Как сделать крыльчатку на электродвигатель своими руками

- Форум АСУТП

- Где брать крыльчатки на моторы?

- Где брать крыльчатки на моторы?

- Re: Где брать крыльчатки на моторы?

- Re: Где брать крыльчатки на моторы?

- Re: Где брать крыльчатки на моторы?

- Re: Где брать крыльчатки на моторы?

- Как сделать крыльчатку для вентилятора своими руками

- Шаг 1: Дизайн изделия

- Шаг 2: Печать деталей

- Шаг 3: Питание

- Шаг 4: Вентилятор

- Шаг 5: Установка вентилятора

- Шаг 6: Заключительные штрихи

- Шаг 7: Усовершенствование вентилятора

- Шаг 8: Файлы чертежей

- Рекомендованные сообщения

- Создайте аккаунт или войдите в него для комментирования

- Создать аккаунт

- Сейчас на странице 0 пользователей

- Как сделать вентилятор улитку своими руками?

- Как сделать вентилятор улитку своими руками?

- Устройство и конструкция

- Особенности

- Крыльчатки, лопасти

- Самостоятельное изготовление

- Видеообзор

- Рабочее колесо

- Посадочная муфта

- Обзор и сравнение производственных моделей

- Радиальные вентиляторы низкого давления ВР 80-75

- Юный техник — для умелых рук 1976-02, страница 13

Простой аккумуляторный вентилятор на 12В своими руками (775 мотор)

Привет любителям творить своими руками, настало жаркое время года, а это значит, что нам понадобится для комфортного функционирования как минимум вентилятор. Особенно остро вопрос охлаждения стоит в Индии и один автор решил попробовать победить проблему. Сегодня мы рассмотрим, как соорудить небольшой вентилятор с моторчиком на 12В. Такой вентилятор можно поставить в автомобиль, можно питать через блок питания, а можно взять и с собой туда, где нет электричества, прихватив аккумуляторы. В качестве основы автор использовал моторчик 775 , все прочие детали можно достать практически бесплатно. Вентилятор чудесно дует, автор поставил в него 2 аккумулятора 18650, самоделка способна работать и на них. Если проект вас заинтересовал, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

— двигатель 775 ;

— кусок сантехнической трубы;

— листовой ПВХ или подобный материал;

— дно от большой ПЭТ бутылки;

— провода;

— включатель;

— аккумуляторы 18650;

— гнездо для подключения БП.

Процесс изготовления вентилятора:

Шаг первый. Основа

Для начала изготовим основу, автор отрезал от большой ПЭТ бутылки на 5 литров дно, это и стала основная деталь для основы. Также из листа пластика был вырезан круг с отверстием по центру, который автор приклеил к основе. В основе будет находиться аккумулятор, включатель и гнездо для подключения блока питания.

В качестве стойки было принято решение использовать кусок канализационной трубы.

Шаг второй. Пропеллер

Далее нужно сделать пропеллер, в качестве крепежа для лопастей автор использовал деталь от моторчика для авиа моделирования, она как раз подошла по диаметру вала и имеет 4 стороны для крепления лопастей.

Что касается лопастей, то их автор вырезал из алюминиевого баллона, в которых обычно продается пена для бриться и так далее. Баллон легко режется ножовкой по металлу, ну а далее на помощь приходят ножницы. Чтобы вырезать лопасти правильной формы, автор использовал готовую найденную лопасть от квадрокоптера или подобной техники.

Лопасти останется прикрепить к крепежу при помощи винтов с гайками. Вот и все, теперь моторчик можно включать, лучше питать его небольшим током или небольшим напряжением. Двигатели 775 довольно мощные, если включить такой мотор на полную мощность, вентилятор может улететь в другую страну.

Шаг третий. Установка двигателя

Моторчик 775 автор помещает в трубу на 50 мм, а закрепить двигатель нужно винтами на листе ПВХ или подобного пластика. Отлично подойдет для установки двигателя заглушка для трубы соответствующего диаметра.

В корпусе напротив вентиляционных отверстий лучше всего прорезать окна, так мотор сможет охлаждаться. Впрочем, если питать двигатель слабым током, его нагрев не должен быть критичным.

После этого всю конструкцию можно собрать, основу автор раскрасил, а все детали можно склеить эпоксидным клеем.

Шаг пятый. Финал и испытания

В завершении устанавливаем в основе включатель, при желании можно сделать даже несколько скоростей. Также устанавливаем гнездо для подключения блока питания, в нашем случае это USB.

Питает автор вентилятор двумя аккумуляторами 18650, напряжения питания хватает, но без BMS-контроллера аккумуляторы очень быстро выйдут из строя.

Также самоделка работает и от зарядки для USB, так двигатель работает менее чем на четверть мощности, но такой мощности вполне хватает, чтобы создавать довольно сильный поток воздуха.

Вот и все, проект окончен, получилась чудесная и полезная самоделка в стиле «Hand Made», имея более качественные материалы, можно создать самоделку и понадежнее.

На этом проект окончен, надеюсь, вам самоделка понравилась. Удачи и творческих вдохновений, если решите повторить подобное. не забывайте делиться с нами своими идеями и самоделками!

Источник

Как сделать крыльчатку на электродвигатель своими руками

Наиболее актуальная проблема в теплое время года – это перегрев электродвигателей. В зависимости от условий эксплуатации охлаждение электродвигателя может быть недостаточным, и температура перегрева электродвигателя может подняться до критической отметки. Исходя из своего опыта, могу сказать, если на электродвигатель плюнуть, и он зашипит – значит, крыльчатка охлаждения электродвигателя не справляется со своей задачей.

Хочется заметить, что не всегда жаркая погода может быть причиной перегрева, в любом случае необходимо замерить нагрузку токовыми клещами, а уже потом делать выводы. Жара и перегруз электродвигателя по току – это убийственный коктейль, который угробит любую электромашину. Ну, наверно хватит болтологии, давайте перейдем к способам, которые могут улучшить охлаждение электродвигателя.

Итак, вы плюнули на двигатель и он зашипел, на мой взгляд, отключение электродвигателя от сети не лучший вариант охлаждения. Когда перегретый двигатель крутится крыльчатка охлаждения дает потоки воздуха, которые хоть и плохо, но все же охлаждают электродвигатель. Отключив питание, двигатель еще больше нагревается от остаточной температуры и это может стать критическим фактором, который приведет к замыканию обмоток.

Запомните , если двигатель перегрелся, то постарайтесь снизить на него нагрузку, нагрузку можно снизить исходя из специфики применения. Например, на прессе нужно прекратить подачу сырья, на электродвигателе дымососа закрыть шибер, в общем постарайтесь добиться холостого хода электромашины. Бывают случаи когда снизить нагрузку технически невозможно идет прямой привод и ничего не регулируется, при таком раскладе я останавливаю электродвигатель и быстренько его отсоединяю от исполняемого механизма. После того как исполняем механизм отсоединен его можно включать в сеть. На холостом ходу, крыльчатка охлаждения электродвигателя, снизит температуру железа быстрее и безопаснее чем если бы электродвигатель стоял отключенным.

В случае когда нет возможности снизить нагрузку или механически отсоединить привод, я хочу посоветовать вам старый дедовский способ. Берете ведро холодной воды и большую тряпку, (только применяйте этот способ только при отключении питания электродвигателя) намочив тряпку, выжмите её что бы с неё не текло. Смело накрывайте двигатель этой тряпкой, далее периодически проверяйте её температуру. При необходимости смачивайте её в ведре, и такая процедура охладит двигатель за весьма короткое время. Может вам и покажется странной, такая методика охлаждения, но могу заверить, она действует.

Не всегда заводская крыльчатка охлаждения электродвигателя полноценно справляется со своей задачей. Воздушные потоки идут на ребра охлаждения но они не слишком большие их их силы не хватает для нормального охлаждения. Если учесть что электродвигатель работает на 80% своей мощности и на улице +35C то вентилятор охлаждения электродвигателя никак не справиться со своей задачей. При таких раскладах я делаю самодельную крыльчатку, которую делаю из полосок железа. Хитрость в том что после её установки её лопасти можно изогнуть для наилучшего захвата воздуха (принцип гребного винта) когда будете гнуть лопасти крыльчатки учитывайте вращение электродвигателя иначе поток воздуха будет идти в другую сторону. Такая самодельная крыльчатка охлаждения не пойдет при реверсивном применении электродвигателей так как вращение меняется и изогнутая крыльчатка будет дуть не в ту сторону.

В основном вентилятор охлаждения делается из дюрали которую нельзя гнуть в отличии от самодельной крыльчатки из металла. Обязательно возьмите на заметку такой способ охлаждения электродвигателя с помощью самодельной крыльчатки с изогнутыми лопастями.

И еще один совет, если электродвигатель сильно перегрелся, не поленитесь его разобрать и смазать подшипники, так как под действием высокой температуры смазка может вытечь, и подшипники могут заклинить.

Форум АСУТП

Клуб специалистов в области промышленной автоматизации

- обязательно заполнить свой профиль на русском языке кириллицей

- не писать свой вопрос в первую попавшуюся тему — вместо этого создать новую тему

- дублирование сообщений приравнивается к спаму

- за поиск и предложение пиратского ПО — бан без предупреждения

- рекламу и частные объявления мы не размещаем ни на каких условиях

Где брать крыльчатки на моторы?

Где брать крыльчатки на моторы?

Сообщение atamkosta » 16 авг 2011, 17:56

Re: Где брать крыльчатки на моторы?

Сообщение atamkosta » 29 дек 2011, 11:15

Re: Где брать крыльчатки на моторы?

Сообщение pentagrid88 » 27 фев 2012, 19:58

Re: Где брать крыльчатки на моторы?

Сообщение green_3mii » 06 мар 2012, 12:34

Re: Где брать крыльчатки на моторы?

Сообщение atamkosta » 06 мар 2012, 14:17

Как сделать крыльчатку для вентилятора своими руками

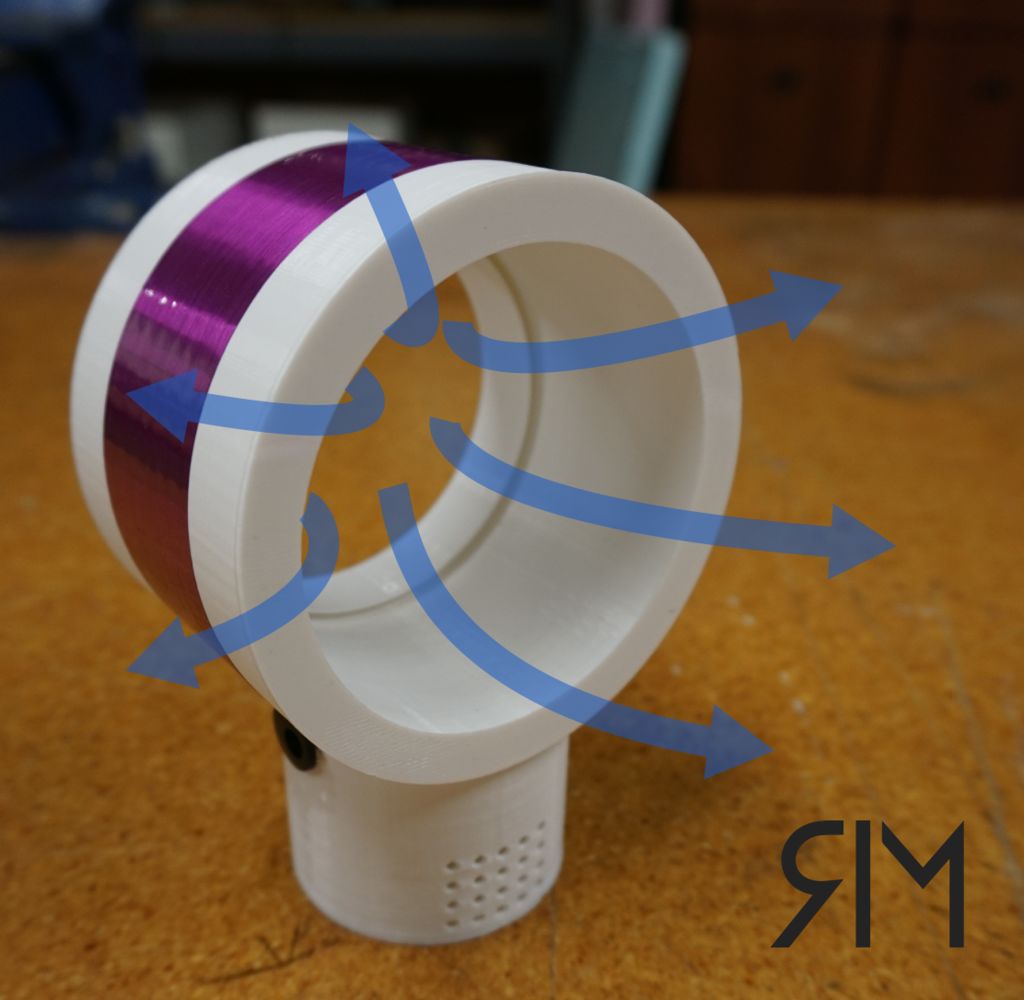

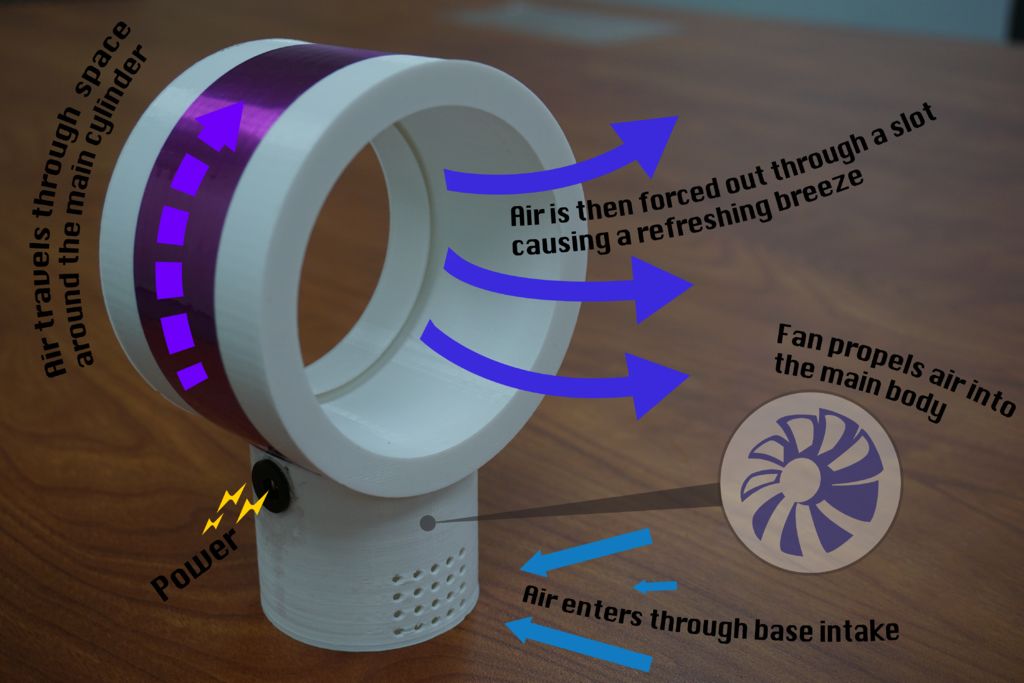

Вентиляторы без лопастей выдувают поток воздуха через кольцо, стоящее на подставке. Dyson – компания, создавшая вентилятор без лопастей и без шума. Однако, сам термин «безлопастной» вводит всех в заблуждение, на самом деле лопасти у них все же есть. Маленький вентилятор установлен в подставке и проталкивает воздух через тонкое кольцо — таков принцип работы безлопастного вентилятора.

Я собираюсь собрать своими руками упрощенную версию оригинала. Работать, конечно, будет не так эффективно, но и цена в разы меньше. А еще маленький вентилятор можно взять с собой куда угодно.

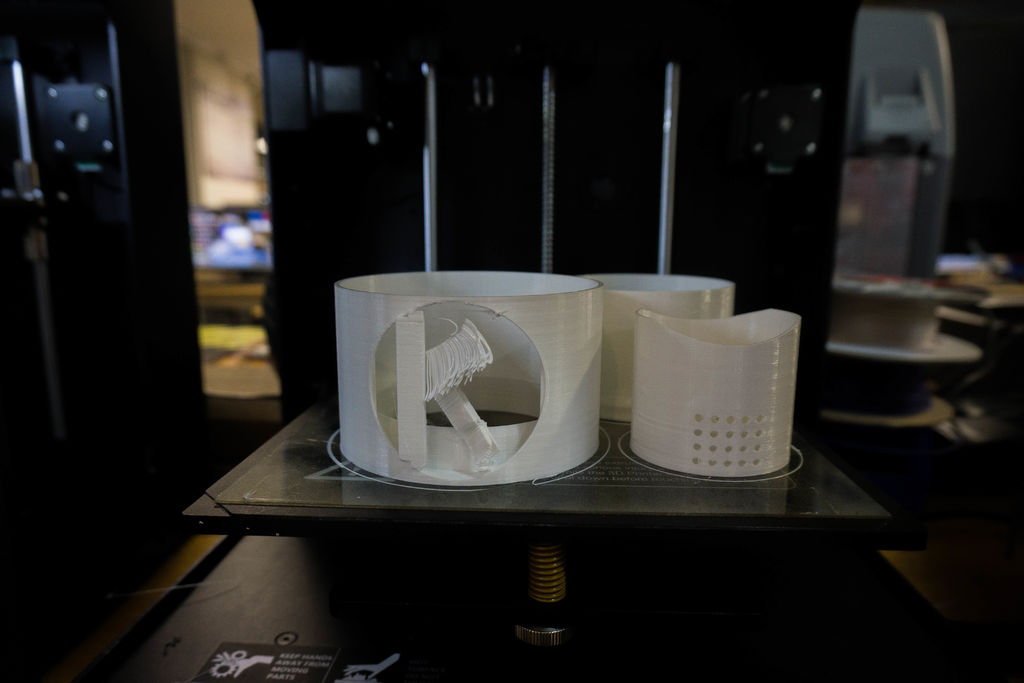

Детали напечатаны на принтере Monoprice Maker Ultimate из ПЛА пластика, диаметр сопла 0,4 мм, на подогреваемой платформе.

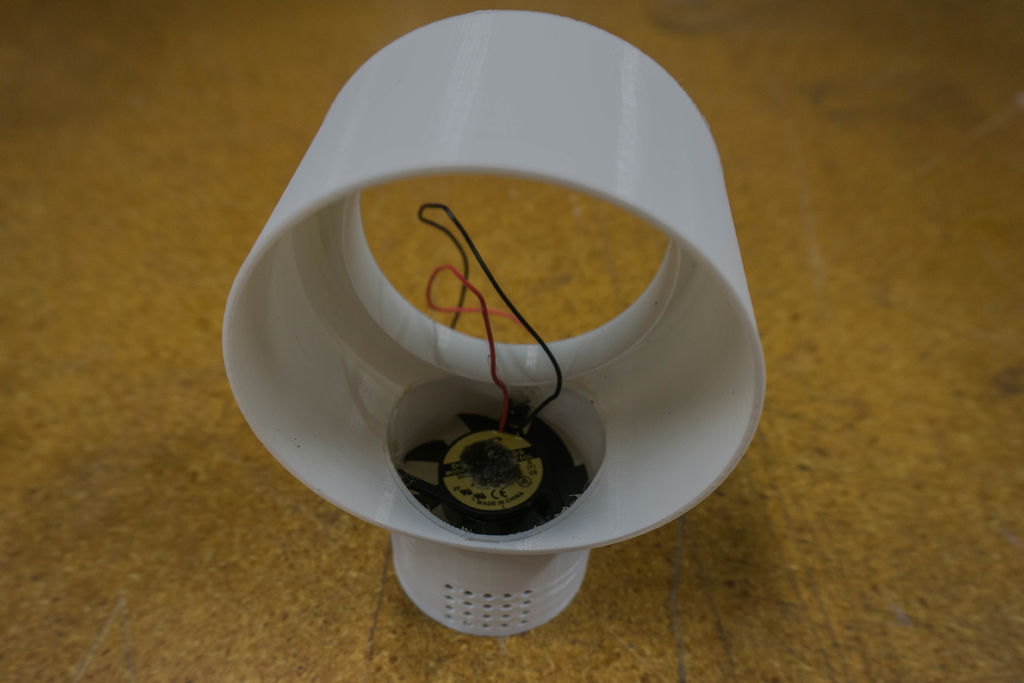

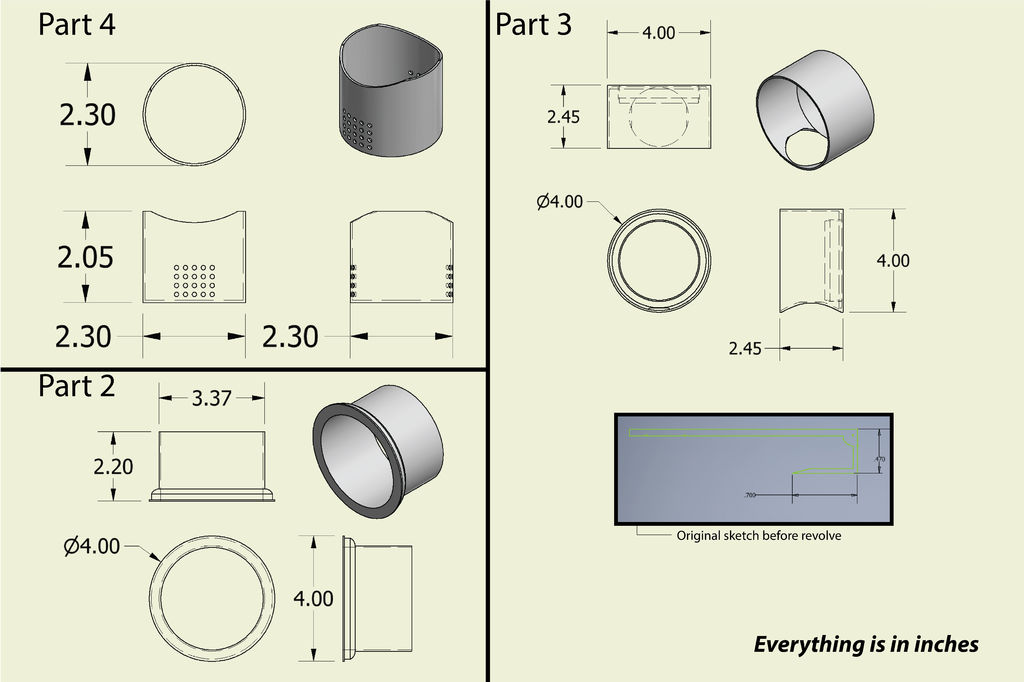

Шаг 1: Дизайн изделия

Я создал параметрическую модель своего вентилятора в программе Autodesk Inventor с возможностью 3Д-печати. Необходимо помнить, что все детали в итоге будут напечатаны. Исходя из этого, я решил сделать 3 соединяющихся между собой детали с минимальным вылетом и большим основанием, чтобы возможные ошибки печати или моделирования не повлияли на результат. Измерив диаметр вентилятора, я получил внутренний диаметр основания. Закончив проектирование частей, я провел виртуальное моделирование сборки, чтобы убедиться, что забору и выбросу воздуха ничего не будет мешать.

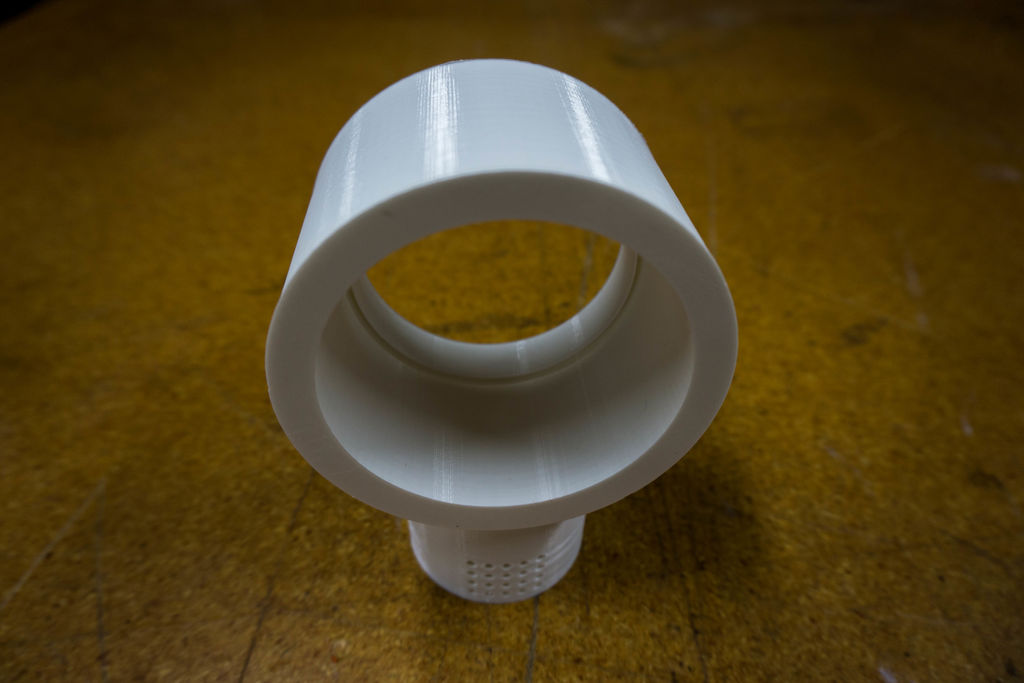

Шаг 2: Печать деталей

Дизайн деталей достаточно прост, поэтому печать прошла гладко. Это была моя первая печать на подогреваемой платформе, и я в восторге от результата. Весь процесс печати занял почти десять часов. Из-за того, что у одной из деталей есть далеко выступающая часть, под нее нужно было сделать опоры. На первой фотографии видно, что одна из опор не выдержала и сломалась. К счастью, мой принтер может печатать подобные выступы. Пробная сборка дала отличный результат.

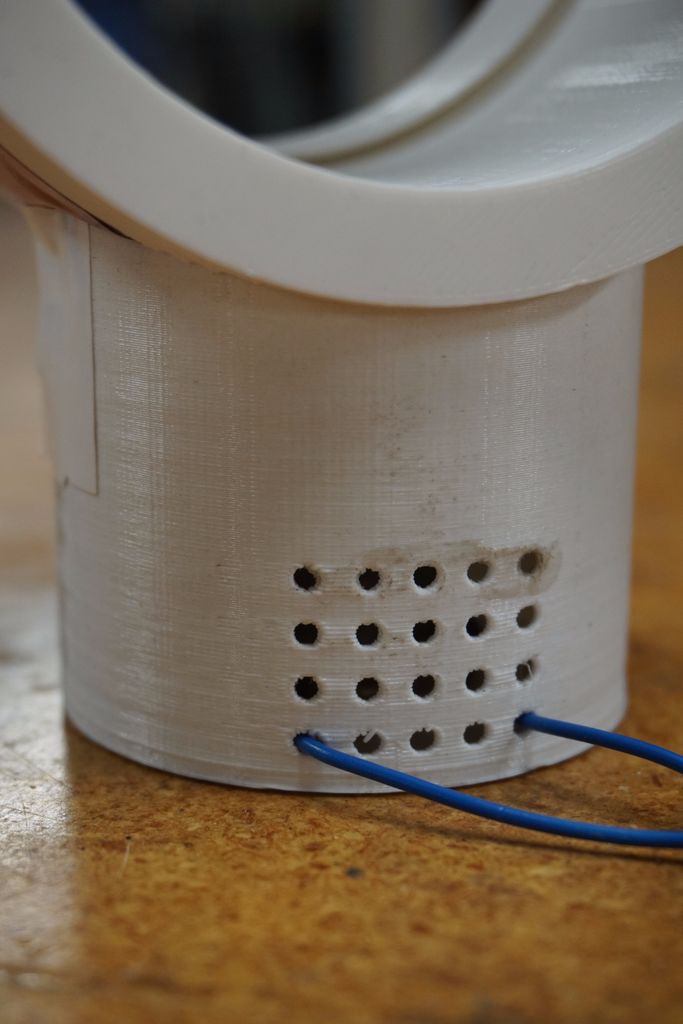

Шаг 3: Питание

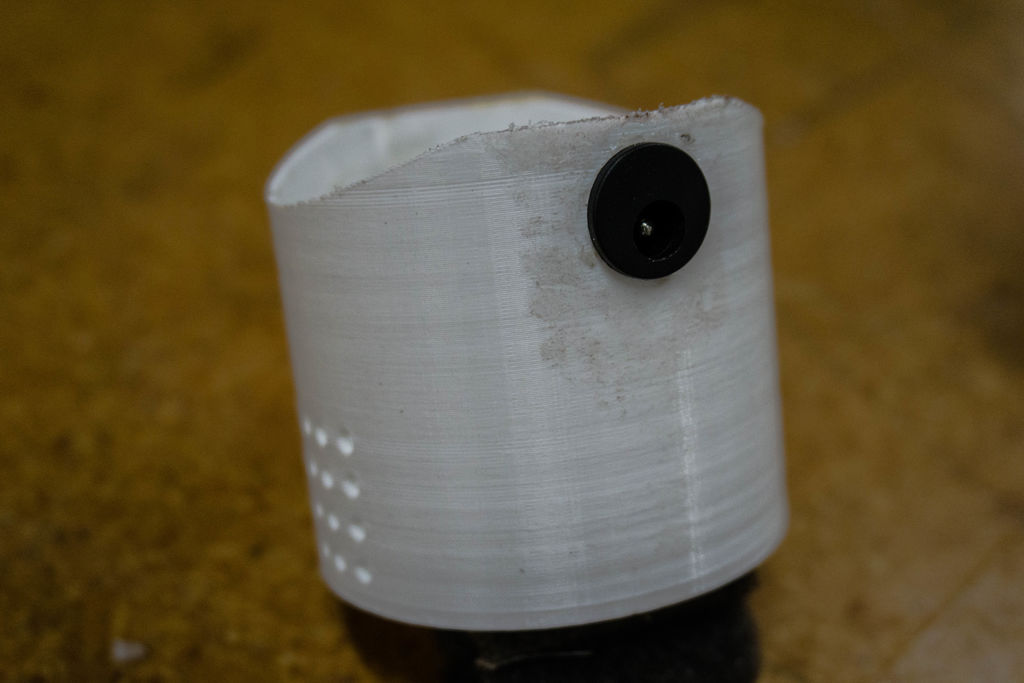

Вместо шнура питания я решил установить разъем, чтобы можно было и от сети запитаться, и от аккумулятора. Добавить отверстие под разъем в параметрическую модель просто, но я не был уверен в расположении этого отверстия и решил сделать его на готовой детали. Сделать отверстие в филаменте очень легко – я просто разогрел паяльник и проплавил в стенке детали отверстие нужного диаметра.

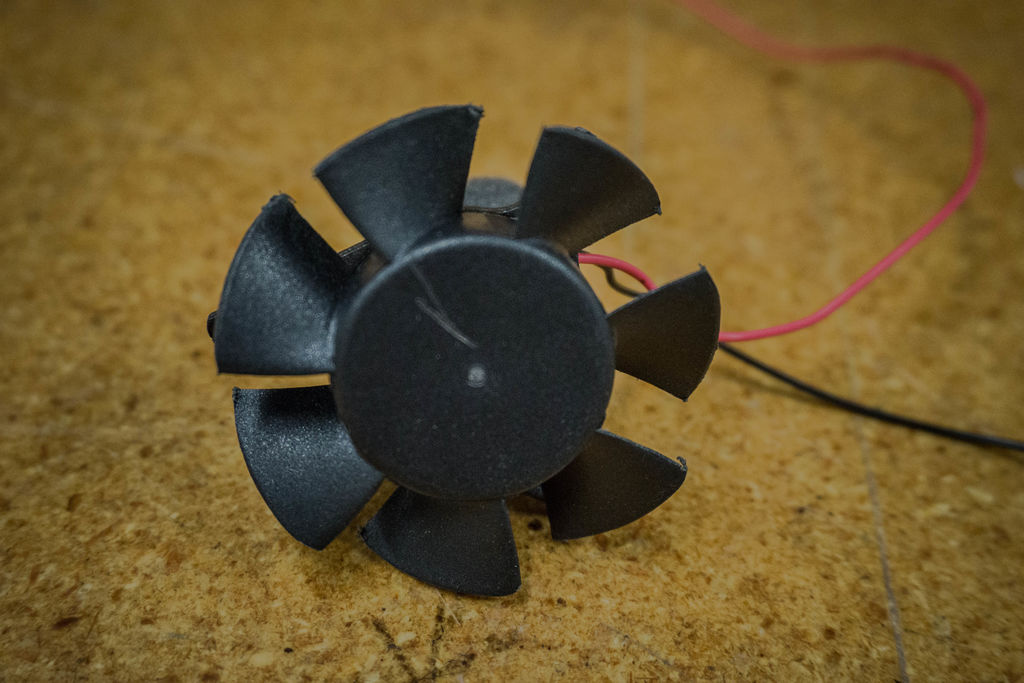

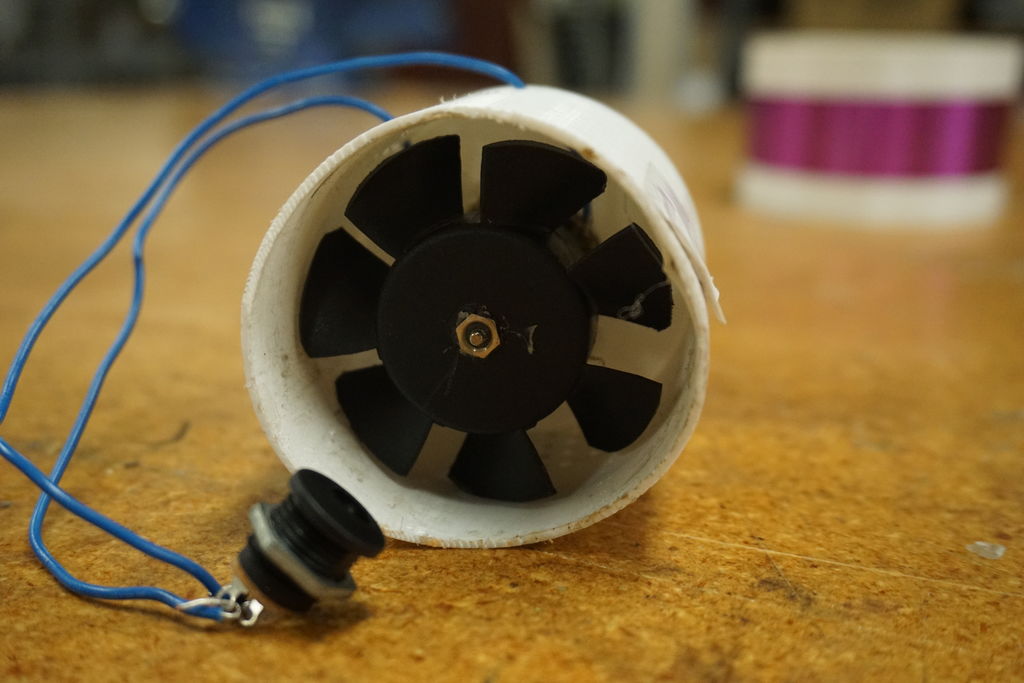

Шаг 4: Вентилятор

Теперь нужно подготовить вентилятор к установке в основание. Я удалил части корпуса вентилятора с помощью пилки, оставив на крыльчатке только опорные рычаги двигателя (они должны быть длиннее, чем лопасти, чтобы между лопастями и стенкой оставалось пространство).

Добавлено позднее: я использовал 5см кулер для компьютера, но позже пришел к выводу, что у него слишком слабый двигатель, я планирую сделать новый безлопастной настольный вентилятор помощнее.

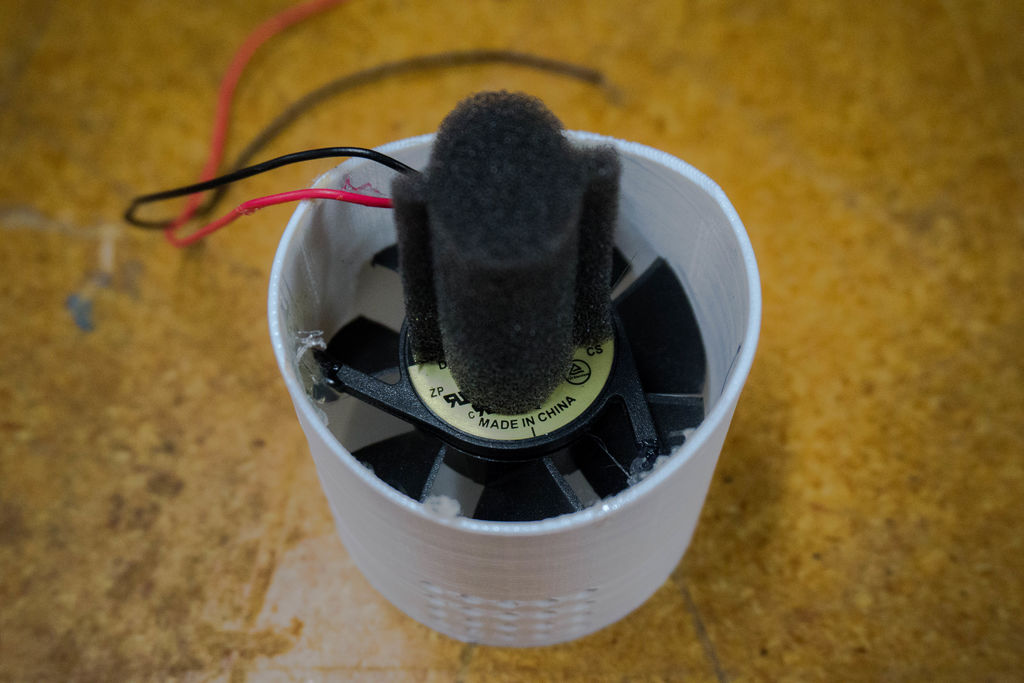

Шаг 5: Установка вентилятора

Чтобы правильно установить вентилятор в опоре, я приклеил к двигателю временный держатель из пенового материала, чтобы держать за него без опаски сломать, пока буду примеряться к месту установки (кулер не должен перекрывать воздухозаборник и касаться стенок корпуса опоры). Потом термоклеем приклеил опорные рычаги к стенкам. Когда клей высох, я удалил временный держатель с вентилятора и включил его, чтобы проверить, сохранился ли зазор. Убедившись, что все в порядке, я подсоединил провода к разъему и снова проверил работу двигателя.

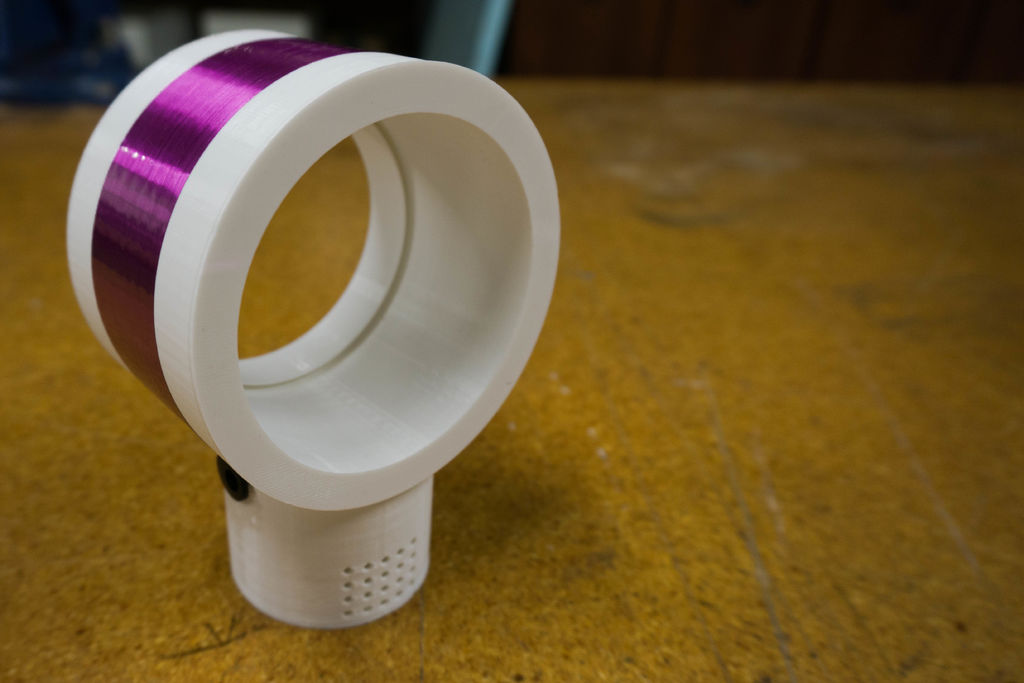

Шаг 6: Заключительные штрихи

После подсоединения проводов я установил оставшиеся детали на места. Детали, сделанные по моему макету, плотно прилегают друг к другу. Но если вы хотите быть уверенным в прочности конструкции, посадите их на клей. Затем я обклеил вентилятор цветной виниловой лентой, чтобы добавить яркий акцент. Я очень доволен результатом – высотой вентилятор 12,7 см, на изготовление ушло всего 130 г филамента.

Сейчас я ищу, чем можно заменить компьютерный кулер. Хоть он и нормально работает, но у простого электромотора намного выше число оборотов.

Спасибо, что уделили время чтению моей статьи.

Шаг 7: Усовершенствование вентилятора

Я все-таки заменил родной слабенький мотор на электродвигатель помощнее. Шестерня с родного мотора села на вал плотно, к ней я приклеил крыльчатку. С обратной стороны я приклеил толстую шайбу и вставил вентилятор обратно в основание. Теперь двигатель находится под лопастями, и, соответственно, старый разъем теперь мешает. Пока я заклеил отверстие от него, а повода вывел наружу через отверстия воздухозаборника. Позже я планирую добавить держатель двигателя.

Еще мне кажется, воздухозаборник нужен побольше. Я хочу либо расширить старые отверстия, либо просто насверлить больше отверстий. Такой апгрейд привел к тому, что вентилятор вибрирует и «гуляет» по столу. Для амортизации нанес слой термоклея на дно. Потом я планирую заменить клей прорезиненным материалом, наподобие того, из какого раньше делали коврики для мышки.

Шаг 8: Файлы чертежей

Выше даны мои чертежи деталей. При переводе файлов в .stl-формат у меня сбились настройки масштабирования, из-за чего размеры деталей сильно уменьшились. У вас, скорее всего, будет автомасштабирование и все размеры сохранятся. Сравните их с чертежами.

Учитывайте мои замечания по улучшению модели. Я планирую переделать основание с учетом своих заметок.

Сразу извиняюсь за названия файлов, первые части были мной забракованы и удалены, а переименовать остальные я просто забыл. Прошу не забывать, что это не профессиональная модель, а уменьшенная версия.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Улитка для стружкоотсоса своими руками

Улитка для стружкоотсоса своими руками

Улитка для стружкоотсоса своими руками

Зонты вытяжные своими руками

Радиальный вентилятор своими руками

Пылесос-стружкоотсос своми руками — Металлический форум — Страница 2

Buy Продам улитку с крыльчаткой., Шепетовка, Хмельницкая область it is not olx

Самодельный улитка вентилятор — Самодельная желонка для бурения скважины.

Вентиляторы центробежные своими руками

Мощный электродвигатель своими руками

Лопасти для вентиляторов своими руками

Радиальный вентилятор своими руками

Крыльчатку для вентилятора своими руками

Вентилятор радиальный своими руками

Улитка-циклон — Тест крыльчатки

Сидения для стульев своими руками

Крыльчатку для вентилятора своими руками

Вытяжка улитка: предназначение, принцип работы, изготовление своими руками

Радиальный вентилятор своими руками

Самодельный термофен для пайки своими руками + Видео

Как сделать вентилятор улитку своими руками?

Как сделать вентилятор улитку своими руками?

Вентилятор улитка — так в обиходе называют радиальные, или центробежные вентиляторы. Они широко распространены в промышленности или в крупных системах вентиляции, требующих достаточно высокой энергоемкости воздушного потока для преодоления сопротивления воздуховодов. В большинстве случаев используются промышленные модели вентиляторов, но при необходимости можно изготовить вентилятор “улитка” своими руками.

Устройство и конструкция

Радиальные вентиляторы производят перемещение воздушных потоков с помощью рабочего колеса, установленного внутри корпуса специфической формы. Название «улитка» возникло благодаря некоторому сходству внешнего вида корпуса со спиралеобразной раковиной. Рабочее колесо имеет вид барабана, оборудованного лопатками, расположенными параллельно оси вращения. Работа устройства происходит в тесном взаимодействии корпуса и рабочего колеса, функции которых одинаково важны.

Всасывание происходит в направлении оси вращения, а выброс — по касательной к нему, перпендикулярно к всасыванию. При вращении лопатки захватывают частицы воздуха и с усилием выбрасывают их в центробежном направлении. Корпус вентилятора не позволяет потоку рассеиваться, направляя его в выходное отверстие. В районе центральной части рабочего колеса образуется разрежение, тут же пополняемое притоком из входного отверстия, расположенного в центральной части плоской стороны корпуса.

Особенности

Специфика работы центробежных вентиляторов состоит в способности производить реверс воздушной струи при изменении направления вращения рабочего колеса. При этом, разницы в давлении практически не наблюдается, имеются лишь небольшие отличия параметров, обусловленные использованием обратных сторон лопаток. Это позволяет устанавливать вентилятор в разных участках системы воздуховодов и обеспечивать определенные режимы работы системы.

Конструкция вентилятора улитки достаточно проста. На приводном валу установлено рабочее колесо, вращающееся внутри корпуса. Существуют варианты конструкции, где рабочее колесо не имеет собственного вала и установлено прямо на валу электродвигателя. Это свойственно вентиляторам небольших размеров. Величина определяется номером вентилятора, который обозначает диаметр крыльчатки в дм. Например, радиальный вентилятор № 4 имеет рабочее колесо диаметром 40 см.

Крыльчатки, лопасти

Рабочее колесо (крыльчатка) состоит из лопаток, осуществляющих воздействие на определенные участки воздушного потока, и опорной конструкции карусельного типа.

Существует два вида:

- рабочее колесо барабанного типа. Внешне напоминает беличье колесо. Используется в вентиляторах, осуществляющих перемещение газовоздушной среды с обычными требованиями — температура до 80°, отсутствие агрессивных, легковоспламеняющихся, липких или волокнистых включений. Устанавливается в большинстве вентиляторов

- открытая крыльчатка. Используется намного реже, так как конструкция подобного типа менее устойчива к механическим воздействиям. Большинство производителей делают такие рабочие колеса только на заказ. Применяется для работ в качестве пылевых устройств, работающих со сложными материалами с волокнистыми включениями

Перемещение воздушного потока происходит посредством контакта с лопатками рабочего колеса. При вращении плоскости лопаток воздействуют на определенный объем воздуха, с которым находятся в непосредственном контакте, уплотняют его и придают соответствующий импульс.

Лопатки рабочего колеса имеют слегка выгнутую форму в виде ложбинки. Существуют колеса с лопатками, загнутыми вперед и назад. Если имеется наклон в сторону вращения (вперед), появляется более мощный импульс воздушного потока, но, при недостаточном питании установки (например, если входной патрубок не способен обеспечить подачу в достаточном объеме) вентилятор начинает «захлебываться». Лопатки, выгнутые назад, дают несколько меньший импульс, но позволяют получить ровный и стабильный режим работы без появления сбоев или срывов.

Самостоятельное изготовление

Рассмотрим, каким образом может быть создан вентилятор улитка своими руками, чертежи которого можно отыскать в сети интернет или изготовить самостоятельно.

Видеообзор

Рабочее колесо

Прежде всего необходимо обзавестись рабочим колесом. Это важно, так как оно является достаточно массивным элементом и требует хорошей балансировки. Если крыльчатка хоть немного бьет, подшипники электродвигателя (или собственного приводного вала) быстро выйдут из строя. Часто используются готовые крыльчатки от вентиляторов или кондиционеров, но если отыскать их нет возможности, придется делать самостоятельно.

Посадочная муфта

Прежде всего, надо изготовить посадочную муфту. Она делается на токарном станке. Затем муфту прикрепляют к листу металла сваркой или винтами, зажимают в токарном станке и тщательно центруют. В результате получится круглый диск с посадочной муфтой в центре. На нем делается разметка и прикрепляются лопатки. Делать рабочее колесо барабанного типа своими руками нецелесообразно, поскольку качественная балансировка самодельных элементов невозможна.

Для корпуса используется листовая сталь или, как в примере на видео, дерево. Из нее вырезают полосу шириной на 0,5-1 см больше толщины рабочего колеса. Полосу сгибают, придавая ей форму улитки. Это — боковая часть корпуса. Затем изготавливают две одинаковых части, повторяющие профиль бокового элемента.

Одна из частей станет внешней стороной корпуса, на ней делают всасывающее отверстие и закрепляют фланец для монтажа воздуховодов или решетки. Вторая часть крепится к корпусу электродвигателя и имеет отверстие для прохода его вала. Она укрепляется на двигателе при помощи болтов, боковая изогнутая часть приваривается к ней сплошным швом без щелей. На кромку привариваются болты, которыми будет прижата внешняя часть со всасывающим отверстием.

Самостоятельное изготовление вентилятора — достаточно сложная задача, поскольку необходимо сделать криволинейные детали. Некачественная сборка, ошибки в форме элементов, дисбаланс рабочего колеса являются распространенными недостатками самодельных вентиляторов.

Кроме того, все самоделки сильно шумят во время работы, и избавиться от этого удается крайне редко. Браться за изготовление, не имея навыков слесарных работ, умения качественно варить листовую сталь и выполнять прочие работы бессмысленно. Цена готового вентилятора не настолько велика, чтобы расходовать понапрасну время, материалы и занимать оборудование.

Обзор и сравнение производственных моделей

Готовые вентиляторы имеют стабильные и устойчивые рабочие характеристики, обеспечивают качественную работу с низким уровнем шума. При наличии разветвленной системы воздуховодов, распространяющих звук по всем помещениям, использование малошумящего оборудования очень важно. Рассмотрим эксплуатационные характеристики нескольких промышленных образцов, чтобы знать, от чего следует отталкиваться при проектировании собственного изделия:

Радиальные вентиляторы низкого давления ВР 80-75

Имеют достаточно высокую производительность (от 370 до 71000 м 3 /ч в зависимости от номера вентилятора). Давление находится в пределах 0,37-1820 Па. Используются в системах общеобменной вентиляции или в составе технологического оборудования.

Юный техник — для умелых рук 1976-02, страница 13

Вот мимо вас проехал автомобиль — в нем вентилятор охлаждает мотор. Вы зашли в магазин — там зимой в дверях вас встретил теплый поток воздуха, а летом с потолка повеял прохладный ветерок. Это все работа вентилятора. Он — н в холодильных установках, н в кондиционерах. Он охлаждает различную радио- и электронную аппаратуру, помогает нам дома.

Все вентиляторы, которые вы могли видеть, наверное, показались вам очень простыми. Ведь не трудно сделать две-три изогнутые лопатки. И все же, если сделать нх неправильно, то вентилятор сразу приобретет скверный характер: он будет гнать меньше воздуха н шумно работать.

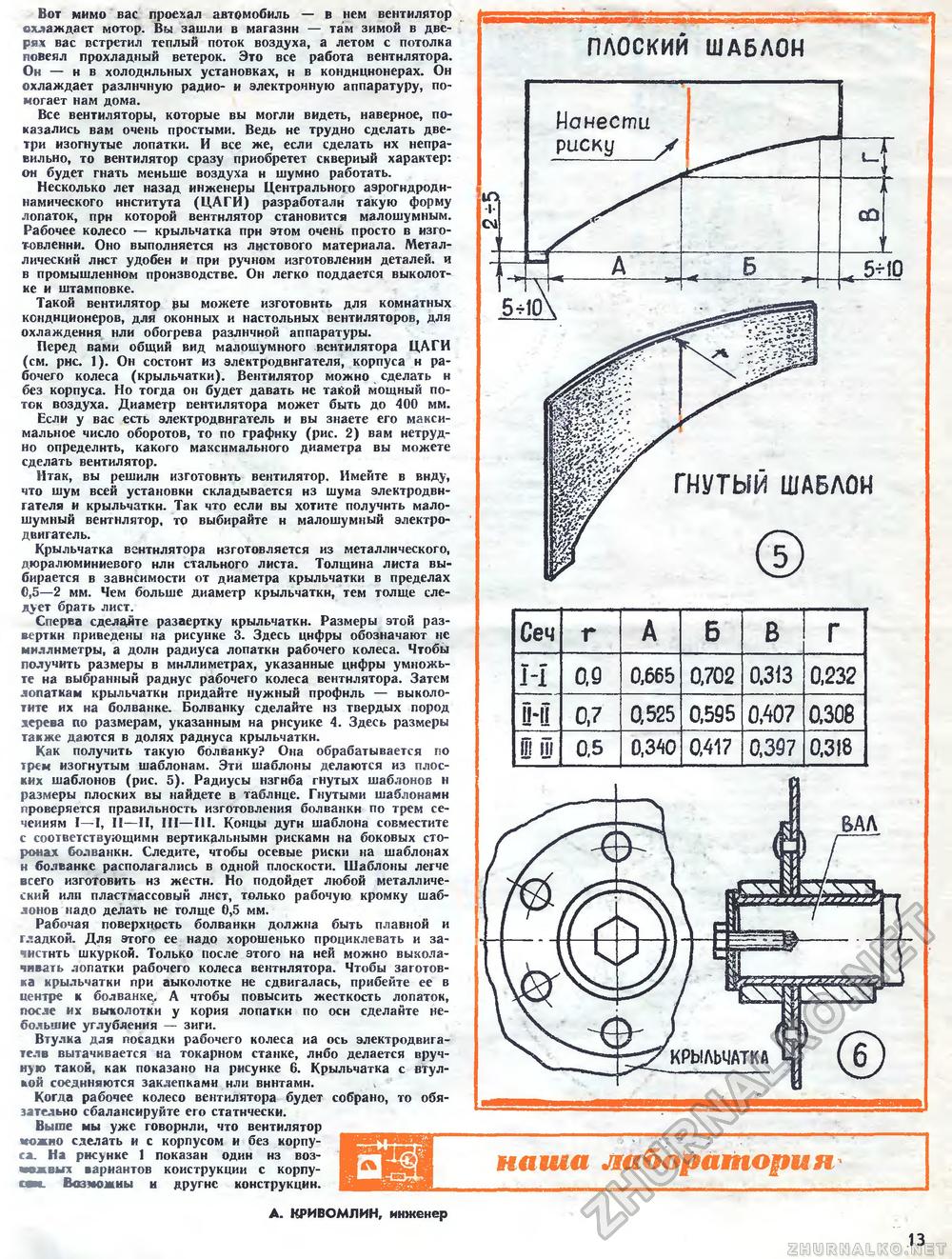

Несколько лет назад инженеры Центрального аэрогндродн-намического института (ЦАГИ) разработали такую форму лопаток, прн которой вентилятор становится малошумным. Рабочее колесо — крыльчатка прн этом очень просто в изготовлении. Оно выполняется нз листового материала. Металлический лист удобен и при ручном изготовлении деталей, и в промышленном производстве. Он легко поддается выколотке и штамповке.

Такой вентилятор вы можете изготовить для комнатных кондиционеров, для оконных и настольных вентиляторов, для охлаждения нли обогрева различной аппаратуры.

Перед вами общий вид малошумного вентилятора ЦАГИ (см. рис. 1). Он состоит из электродвигателя, корпуса н рабочего колеса (крыльчатки). Вентилятор можно сделать н без корпуса. Но тогда он будет давать не такой мощный поток воздуха. Диаметр вентилятора может быть до 400 мм.

Если у вас есть электродвигатель и вы знаете его максимальное число оборотов, то по графику (рис. 2) вам нетрудно определить, какого максимального диаметра вы можете сделать вентилятор.

Итак, вы решили изготовить вентилятор. Имейте в виду, что шум всей установки складывается нз шума электродвигателя и крыльчатки. Так что если вы хотите получить малошумный вентилятор, то выбирайте н малошумный электродвигатель.

Крыльчатка вентилятора изготовляется из металлического, дюралюминиевого нлн стального листа. Толщина листа выбирается в зависимости от диаметра крыльчатки в пределах 0,5—2 мм. Чем больше диаметр крыльчатки, тем толще следует брать лист.

Сперва сделайте разаертку крыльчатки. Размеры этой развертки приведены на рисунке 3. Здесь цифры обозначают не миллиметры, а долн радиуса лопаткн рабочего колеса. Чтобы получить размеры в миллиметрах, указанные цифры умножьте на выбранный раднус рабочего колеса вентилятора. Затем лопаткам крыльчатки придайте нужный профиль — выколотите их на болванке. Болванку сделайте нз твердых пород дерева по размерам, указанным на рнсуике 4. Здесь размеры также даются в долях радиуса крыльчатки.

Как получить такую болванку? Она обрабатывается по трем изогнутым шаблонам. Эти шаблоны делаются из плоских шаблонов (рис. 5). Радиусы нзгнба гнутых шаблонов н размеры плоских вы найдете в таблице. Гнутыми шаблонами проверяется правильность изготовления болванкн по трем се-чеиням I—I, II—II, III—III. Концы дуги шаблона совместите с соответствующими вертикальными рисками на боковых сторонах болванкн. Следите, чтобы осевые риски на шаблонах н болванке располагались в одной плоскости. Шаблоны легче всего изготовить нз жестн. Но подойдет любой металлический или пластмассовый лист, только рабочую кромку шаблонов надо делать не толще 0,5 мм.

Рабочая поверхность болванкн должна быть плавной и г: адкой. Для этого ее надо хорошенько проциклевать и зачистить шкуркой. Только после этого на ней можно выколачивать лопатки рабочего колеса вентилятора. Чтобы заготовка крыльчатки при аыколотке не сдвигалась, прибейте ее в центре к болванке. А чтобы повысить жесткость лопаток, после их выколотки у кория лопаткн по осн сделайте небольшие упубления — зиги.

Втулка для посадки рабочего колеса иа ось электродвигателе вытачивается на токарном станке, либо делается вручную такой как показано на рисунке 6. Крыльчатка с втулкой соеднн ются зактепками нли вннтамн.

Когда рабочее колесо вентилятора будет собрано, то обязательно сбалансируйте его статически.

Выше мы уже говорили, что вентилятор можно сделать и с корпусом и без корпуса. На рисунке 1 показан один нз возможен* вариантов конструкции с корпусам. Возможны и другие конструкции.

Источник