- Вентиляция производственного цеха

- Вентиляция и кондиционирование в производственном цехе

- Вентиляция гальванического цеха

- Вентиляция сварочного цеха

- Вентиляция кузнечного цеха

- Вентиляция литейного цеха

- Вентиляция малярного цеха

- Вентиляция металлургического цеха

- Вентилирование мясной промышленности

- Вентилирование рыбного производства

- Вентилирование ремонтного цеха

- Как оборудовать вытяжку над сварочным столом

- Необходимость вентиляции на сварочном посту

- Требования к оборудованию вытяжки

- Разновидности вентиляции

- Местная вытяжка

- Общеобменная вентиляция

- Варианты для замкнутых пространств

- Оборудование подачи воздуха

- Горизонтальная система

- Вертикальный воздухообмен

- Примеры самостоятельного расчета

- Вентиляционные устройства

- Обустройство вытяжки для сварочного поста своими руками

Вентиляция производственного цеха

Необходимость очищения воздушной среды промышленного помещения от примесей, ядовитых испарений, частиц дыма, гари и т.д. реализуется системой вентилирования, спроектированной и установленной согласно требованиям санитарно-гигиенического контроля. Вентиляция цеха обеспечивает безопасные условия труда рабочего персонала, параметры среды для эффективного производства продукции.

Вентиляция и кондиционирование в производственном цехе

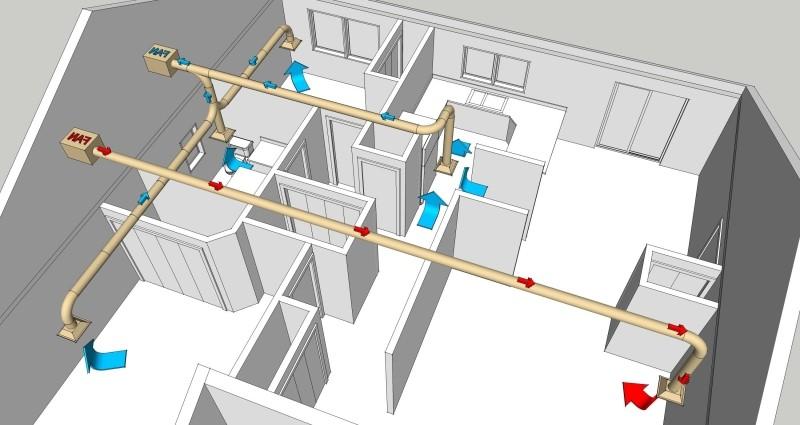

Вентиляция в цехе – это многоуровневая, сложная система, которая рассчитывается, проектируется всегда под конкретное производство с учетом специфики условий труда, выпускаемой продукции. Позволяет регулировать микроклиматические параметры в течение рабочего процесса.

Вентилирование может быть естественным и принудительным (механическим), а также приточным, вытяжным и смешанным. Наиболее часто применяется приточно-вытяжная установка с механическим побуждением. При этом дополнительно устанавливаются локальные вытяжные устройства для удаления тепловыделений воздухопотока, насыщенного опасными веществами. Необходимое оборудование предусматривает проект вентиляции цеха.

Нормы вентиляции предусмотрены СНиПом, при этом для каждого отдельного производства есть ряд специфических требований, которые необходимо соблюдать. Также отопление цеха взаимосвязано с системой проветривания, а кондиционирование позволяет при необходимости поддерживать точные температурные параметры.

Вентиляция гальванического цеха

Опасность представляют щелочные, кислотные, электролитные пары, цианистый водород, присутствуют избыточные тепло-влажностные показатели. Вентиляционная система обязательно должна отвечать нормам пожарной безопасности, изготавливаться из нержавеющих материалов, либо покрываться антикоррозийной защитой.

Нормы вентиляции определяют кратность воздухообмена гальванического цеха равную 3 (помещения для производства цианистых солей, других растворов). Приток подается сверху, 5 % от него должны попадать в находящиеся рядом отделения. Удаляемый общей вентсистемой воздухопоток обязательно фильтруется от вредных примесей.

В качестве локального вентилирования используются бортовые отсосы для резервуаров с кислотой, цианистым раствором. Вытяжки оснащаются взрывобезопасными вентиляторами с дополнительным резервным механизмом. Удаляемый воздух должен очищаться перед выбросом наружу.

Вентиляция сварочного цеха

Вентиляция сварочных цехов направлена на удаление воздухопотока с содержанием окиси азота, углерода, озона, фтористых соединений. Для этого предусматриваются локальные вытяжки.

Нормы вентиляции определяют соотношение притока-вытяжки 2/3 в нижнем ярусе, 1/3 – в верхнем. Расчет вентиляции сварочного производства осуществляется с учетом веса использованных за 1 час электродов:

- ручная сварка – 1500-4500 м³·ч/кг;

- полуавтоматическая на углекислом газе – 1700-2000 м³·ч/кг;

- сварка с порошковой проволокой – 2500-5400 м³·ч/кг.

Расчет вентиляции сварочного производства производится до допустимого показателя.

Вентиляция кузнечного цеха

Особенности кузнечных промышленных цехов – выделение лучистого, конвективного тепла, сернистого газа, окиси углерода и т.д.

Локальные отсосы монтируются над печами, у горнов, применяется местное душирование в зонах повышенного тепловыделения. Круглогодично используется естественное проветривание: горячий воздухопоток поднимается вверх, выходит наружу через оборудованные устройства.

Отопление цеха совмещено с вентсистемой.

Вентиляция литейного цеха

Отличительной чертой литейных цехов является избыточное количество тепла, выделяемого в процессе литья металла, и сопровождаемого парами аммиака, окиси углерода, сернистого газа. Поэтому для технологического оснащения литейных цехов обязательно предусмотрены местные вытяжки большой производительной мощности, устойчивостью к высоким температурам.

Расчет системы вентиляции литейных цехов производится тщательно, с учетом всех параметров. Местная вытяжная вентиляция в цехе дополняет общую с принудительным побуждением. Также организовано естественное проветривание и душирование рабочей зоны непосредственно у горячего оборудования.

Приточная вентиляция цеха общая, поток направлен сверху вниз. Обогрев объединен с вентиляционной системой.

Вентиляция малярного цеха

Монтаж вентиляции цеха приточно-вытяжного типа производится как в локальном порядке, так и общем. Расчет вытяжной вентиляции цеха производится исходя из особенностей лакокрасочного производства. Местные вытяжки с центробежным вентилятором устанавливаются над лакокрасочными ваннами, в отсеках пульверизационной окраски и т.д.

В помещениях высотой от 5 м над локальной устанавливается механическая вытяжка, удаляющая токсичные пары, которые не захватила нижняя вытягивающая система.

Приточный воздухопоток равномерно подается сверху, зимой подогревается. Проектирование вентиляции цеха определяет процент притока до 80 % от вытягиваемого вредного потока, что создает разреженное давление.

Вентиляция металлургического цеха

Расчет вытяжной вентиляции цеха основывается на удалении теплоизбытков от доменных печей. Кроме того, аспирационные устройства предназначены для отведения избыточного количества пыли, образующегося, например, при использовании твердого топлива (уголь). Система аспирации оснащается электрофильтрами, рукавными фильтрующими устройствами, которые отличаются высокой производительной мощностью. Отделения подачи топлива к доменным печам оборудуются системами отопления, кондиционирования, вентилирования.

Примеры расчета расхода воздухопотока основываются на учете факторов:

- применение вентиляторов мощностью несколько сотен кВт;

- чрезмерная запыленность воздушной среды;

- опасность возникновения пожара в некоторых зонах;

- необходимость обеспечения приемлемых условий труда персонала;

- поддержание заданных температурных параметров;

- обеспечение простого, малозатратного техобслуживания.

Вентилирование мясной промышленности

Примеры расчета вентсистемы основываются на специфике функционирования различных отделений:

- сырьевое, машинное, шприцовочное, отделение полуфабрикатов: общая принудительная вытяжка из верхнего яруса, там же находится приток свежего воздуха, подаваемый вниз равномерно по всему помещению;

- вентиляция колбасного цеха (твердокопченые колбасы, свинокопчености), термических, субпродуктовых отделений: общая механическая с дополнительной местной, летом приток в верхнюю зону естественный (зимой – с механическим побуждением);

- пельменный отсек: применяются локальные вытяжки, приточные установки в верхней зоне подают поток равномерно, скорость движения небольшая;

- дымогенераторные зоны: общее вытяжное вентилирование из верхнего яруса, приток подается непосредственно в рабочую область механическим способом зимой и в межсезонье, естественная подача – летом.

Вентилирование рыбного производства

Производственный процесс характеризуется присутствием резкого специфического запаха, который скапливается внизу помещений. Устройство вентсистемы обеспечивает:

- приемлемые условия труда для персонала, удаляя воздухопоток, наполненный специфическим запахом;

- качество рыбных изделий. Приготовление рыбных продуктов сопровождается кулинарной, термической обработкой. При этом частицы жира, гари, сопутствующих запахов попадают в рабочую воздушную среду. Для их удаления используется местная вытяжка;

- необходимый срок хранения. Удаление избытков водяного пара, запаха, а вместе с ними различных микроорганизмов позволяет придерживаться нормативов по срокам хранения продукции.

Вентилирование ремонтного цеха

Особенностью является неравномерное, интенсивное выделение сварочных аэрозолей в определенных зонах. При ремонте крупногабаритного оборудования, машин невозможно организовать локальные вытяжки. Также могут быть ограничения по тепловому снабжению ремонтно-технического блока.

Чертеж вентиляции цеха составляется в соответствии со всеми сопутствующими факторами. Возможна организация локальных климатических зон определенной структуры. На высоте скопления сварочного дыма монтируются воздуховоды, через которые воздухопоток отводится и фильтруется. С другой стороны подается приток (очищенный с добавлением свежей воздушной массы) над рабочей зоной, создавая таким образом воздушную циркуляцию.

Источник

Как оборудовать вытяжку над сварочным столом

При создании неразъемных соединений электрической дугой в воздух выбрасываются пары металла и дым от сгоревшего флюса. Эти вещества негативно влияют на органы дыхания сварщика. Принудительная вытяжка для сварочного поста обеспечивает отвод посторонних примесей из рабочей зоны. Для обеспечения корректной вентиляции необходим предварительный расчет производительности. Мастер может собрать конструкцию своими руками с использованием подручных материалов.

Необходимость вентиляции на сварочном посту

При выполнении работ с использованием дуговой или плазменной сварки происходит испарение металла или выгорание части защитного покрытия электродов. Попадающие в атмосферу соединения вредны для здоровья персонала. Проблему усугубляет аппаратура с подачей защитных газов, дополнительно ухудшающих качество воздуха в помещении. В связи с этим важно обеспечить:

- удаление посторонних примесей из зоны выполнения сварки при помощи локальных отсосов;

- поддержание микроклимата на рабочем месте;

- отвод газов и мелкодисперсных частиц из цеха через вентиляционную систему;

- подачу свежего воздуха, обеспечивающего снижение концентрации вредных примесей.

Требования к оборудованию вытяжки

Вентиляция в сварочном цехе обустраивается в соответствии с требованиями санитарных правил 1009-73 и СНиП II-33-75. В документации указаны допустимые концентрации вредных веществ, габариты и производительность оборудования (зависят от количества работников, площади помещения, типа аппаратуры для сварки и объемов производства). Отдельные разделы правил регламентируют сечение и положение каналов отвода газов (расстояние от зоны воздействия дуги на поверхности до вентиляционного патрубка не должно превышать 50 мм).

- Установка локальных отсосов на каждом посту (вне зависимости от категории). В случае соединения малогабаритных деталей необходима организация рабочего стола в вытяжном шкафу.

- В случае использования ручной технологии необходимо предусмотреть поворотные или подъемные вентиляционные панели. Расстояние от рабочей зоны до воздушного канала не должно быть меньше 350 мм.

- Скорость циркуляции воздушного потока при выполнении работ электродами с защитным покрытием не ниже 0,5 м/сек. При подаче среды защитных газов параметр снижается до 0,3 м/сек (для предотвращения разрыва атмосферы вокруг дуги и ванны с расплавом).

- При выполнении работ в вытяжном шкафу из воздуха должно отделяться не менее 90% примесей. Прочие локальные вентиляционные установки убирают до 75% посторонних частиц. Оставшиеся газы и пары выводятся из помещения общей системой вентиляции.

- Оборудование должно поддерживать концентрацию вредных примесей в соответствии с требованиями ГОСТ 12.1.005-88. Содержание посторонних элементов в атмосфере на расстоянии 4 м от места проведения работ не должно превышать предельные допустимые концентрации.

Разновидности вентиляции

Конструкция и производительность вытяжного устройства зависят от габаритов соединяемых деталей и интенсивности выполнения работ. При сварке широких и протяженных швов возрастает количество газов, попадающих в атмосферу.

Местная вытяжка

Для отвода газов из рабочей зоны необходимо установить колосниковую решетку с расположенным снизу каналом. В системе вентиляции предусматривают фильтр с сеткой для гашения искр и улавливания капель расплавленного металла и флюса. Производительность вентилятора с электрическим приводом достигает 5,5 тыс. м³/час (зависит от объема цеха и количества газов). Если на столе невозможно установить решетку, то применяют передвижные фильтровентиляционные установки с гибкими рукавами, подводимыми к рабочей зоне.

При соединении деталей сложной геометрической конфигурации используют установки с поворотными или подъемными воздухозаборниками. На потолке крепят консоль с барабаном, на который намотан гибкий рукав диаметром до 200 мм.

Сварщик вручную подводит вентиляционный раструб к рабочей зоне и фиксирует в заданном положении. Свежий воздух подается в нижнюю часть цеха. Допускается организация его притока вверх с принудительным отводом к рабочему месту сварщика.

Общеобменная вентиляция

В состав системы входят раздельные вентиляционные установки, обеспечивающие обмен воздушных масс в помещении. Предусмотрено фильтрационное оборудование для отделения посторонних частиц. Такое оснащение должно обеспечивать цех свежим воздухом с учетом максимальной производительности установленной аппаратуры. Нормативами предусмотрена организация общеобменной системы при использовании от 200 г материала электродов за 1 час рабочего времени на 1 м³ объема помещения. Если эти параметры ниже, воздухообмен обеспечивается естественным путем.

Стандарты предусматривают поддержание 10-кратного воздухообмена в помещениях с обеспечением скорости циркуляции потоков в вертикальном направлении от 0,1 м/сек (для отвода пыли и газов из зон, расположенных вне сварочных постов).

Если оборудование используется зимой, то вентиляционная система должна поддерживать температуру воздуха в цехах не ниже +18°С. Для подогрева используют тепловые пушки или радиаторы, установленные в каналах вентиляции.

Варианты для замкнутых пространств

Для организации воздухообмена в таких помещениях применяют:

- Систему принудительной подачи очищенной атмосферы с одновременным удалением загрязнений во всем объеме.

- Отвод вредных веществ из рабочей зоны с обеспечением воздухообмена естественным путем через вентиляционные прорези.

- Вентилирование зоны около органов дыхания сварщика (например, путем принудительной подачи очищенной атмосферы под маску или щиток).

При проведении работ в закрытых помещениях необходимо использовать вентиляторы высокого давления с увеличенной производительностью и эластичные шланги. Рукава подсоединяют герметичными муфтами, выдерживающими заданный напор потока. В зимнее время предусматривают подогрев. Скорость движения потока для ручной сварки должна находиться в пределах 0,7-2,0 м/сек. Направление циркуляции обеспечивает отвод вредных газов от органов дыхания. Если предполагается работа 2 сварщиков, то необходимо обеспечить рассеивание примесей до значений ПДК.

Помимо стационарных установок допускается использование передвижных агрегатов (например, при сварке цистерн или иных резервуаров на открытом пространстве).

Оборудование подачи воздуха

Для вентиляции цехов используют системы с различным направлением движения потоков:

- Горизонтального типа с одинаковой производительностью оборудования на подачу и откачку, имеющая ограничения по расстоянию между стенами;

- Вертикального образца, позволяющая улучшить циркуляцию и снизить в 2 раза мощность приточных вентиляторов. Оборудование для откачки воздуха располагают на высоте до 6000 мм от уровня пола. С увеличением высоты циркуляция масс ухудшается.

Горизонтальная система

При горизонтальном направлении потоков необходимо использовать оборудование, не допускающее зон застоя и равномерно распределяющее свежий воздух по объему помещения. Скорость движения потоков не менее 0,1 м/сек обеспечивается электрическим вентилятором и системой дефлекторов. Концепция подходит для помещений с небольшой площадью или объемом.

Например, для типового цеха размером 30х20 м достаточно вентиляторов, обеспечивающих суммарную производительность не ниже 7 тыс. м³/час. Нагнетатели монтируют на поверхности стен на высоте до 4000 мм, что обеспечивает равномерное распределение потоков.

На противоположных перегородках устанавливают вентиляторы с аналогичной производительностью, обеспечивающие отвод загрязненного воздуха. Подобная схема эффективна при расстоянии между стенами до 100 м. В противном случае необходимо предусмотреть дополнительные вентиляционные установки.

Вертикальный воздухообмен

Такая система предусматривает установку вентиляторов в подвале, которые нагнетают поток через шахты. Каналы располагают на поверхности пола и закрывают защитными металлическими решетками с ячейками размером не более 50х50 мм. Скорость потоков на входе в помещение не должна падать ниже 0,1 м/сек (на выходе из раструба вентилятора воздух разгоняется до 4,5 м/сек). Производительность откачивающих вентиляторов на крыше здания в 2 раза превышает возможности приточных, что обеспечивает ускоренную очистку атмосферы в цеху от посторонних веществ.

Примеры самостоятельного расчета

Важно учитывать следующее:

- Для обеспечения защиты органов дыхания необходимо откачивание загрязненной атмосферы из рабочей зоны со скоростью потока не менее 1,5 м/сек. Требование описано в стандарте ГОСТ 12.3.003-86, который допускает применение подвижных насадок, соединенных с насосной станцией эластичным рукавом.

- Если предполагается сварка полуавтоматом, то необходимо предусмотреть щелевую насадку с длиной прорези 350 мм, расположенную на расстоянии 50 мм от рабочей зоны. Если конструкция оснастки или оборудование не рассчитано на установку щелевого раструба, то необходимо предусмотреть несколько стандартных отводов.

Для определения необходимого объема воздуха используют уравнение вида L=K*a, где:

- K – коэффициент, равный кубическому корню 12 или 16 (для одиночного щелевого элемента и нескольких патрубков соответственно);

- a – сила тока в цепи (в А).

При уточненном расчете необходимо ориентироваться на технологию ведения работ.

Например, при использовании электродов с защитным покрытием необходимо обеспечить подачу 4500 м³/час на каждый килограмм сгоревших стержней. Коэффициенты и методики подсчета производительности вентиляционной системы приведены в нормативной документации ГОСТ и СНиП. Следует помнить, что использовать для очистки воздуха в помещениях методику свободной рециркуляции потоков категорически запрещено.

Вентиляционные устройства

В промышленных условиях используется несколько типов устройств:

- Для местной вентиляции применяют оборудование бренда “Совплим”, оснащенное эластичным рукавом и электростатическим фильтрующим блоком. Дальность действия составляет 6 м, что позволяет удалять загрязнения из зоны сварки.

- Распределители воздуха типа БВВ, предназначенные для настенного монтажа на высоте до 2000 мм от пола.

- Компоненты FilterBox, рассчитанные на местное удаление дыма и паров металла. В магистрали предусмотрен фильтр, снижающий количество вредных выбросов в атмосферу.

- Электрические вентиляторы марки ВРП, оборудованные защитными манжетами для предотвращения попадания пыли в подшипниковые опоры.

Обустройство вытяжки для сварочного поста своими руками

Самодельное оборудование для вентиляции применяют для сварочных постов, организованных в гаражах. Из-за уменьшенного объема выбросов газов конструкция вытяжки отличается от промышленной системы. Над верстаком предусматривают перфорированную панель вентиляционного колпака. Электрический насос выбрасывает продукты сгорания в атмосферу через отверстие на крыше или в боковой стене. Канал отвода газов выполняют из гофрированной трубы, соединенной винтовыми хомутами.

Поскольку при закрытии ворот нарушается приток свежего воздуха, то необходимо предусмотреть дополнительный канал. Для привода вентилятора применяют электрический двигатель от старого станка, рассчитанный на подключение к сети переменного тока напряжением 220 В. Фильтр не предусматривают, но некоторые мастера устанавливают в зонт металлический наполнитель для гашения искр. После сборки конструкции проводят испытания и корректируют найденные недоработки (например, повышают мощность привода вентилятора или увеличивают диаметр труб).

Источник