- Стол для сверлильного станка

- Начните со столика

- Теперь изготовьте упор

- Совет мастера. Установка резьбовых втулок

- Завершение и сборка

- Добавьте регулируемый концевой упор-стопор

- Как сделать самодельные станки и приспособления для домашней мастерской

- Как использовать самодельные станки и приспособления для домашней мастерской

- Практичные полки для инструментов своими руками

- Делаем столярный верстак своими руками по чертежам: видео-инструкция и фото-примеры

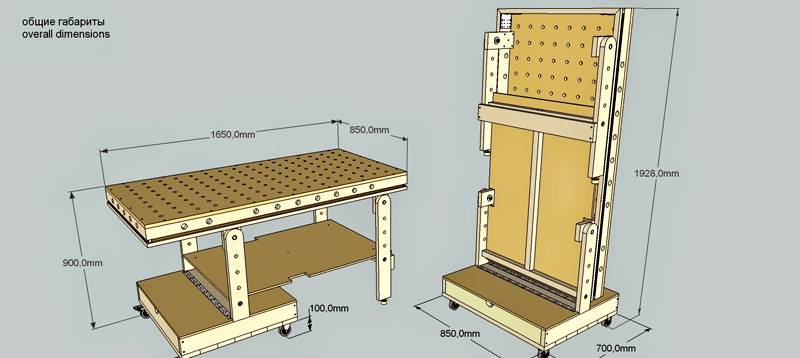

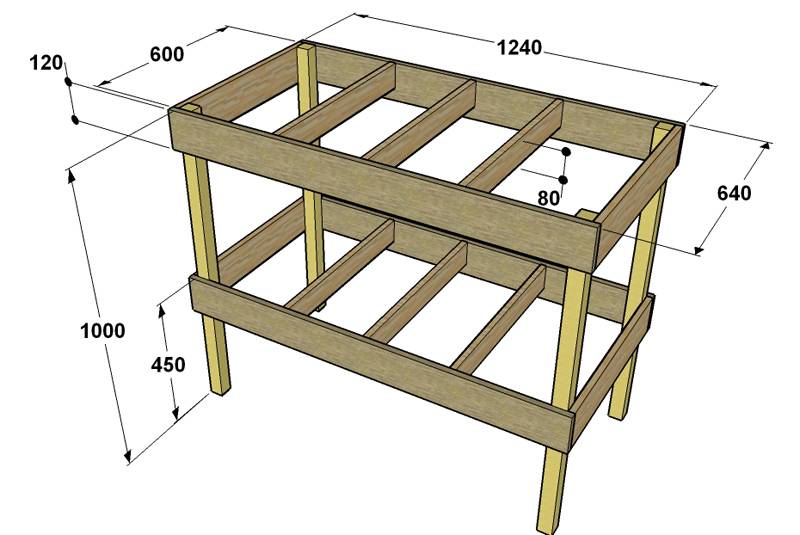

- Чертежи столярного верстака своими руками

- Инструкция по сборке деревянного верстака своими руками

- Изготовление столярных тисков для верстака своими руками

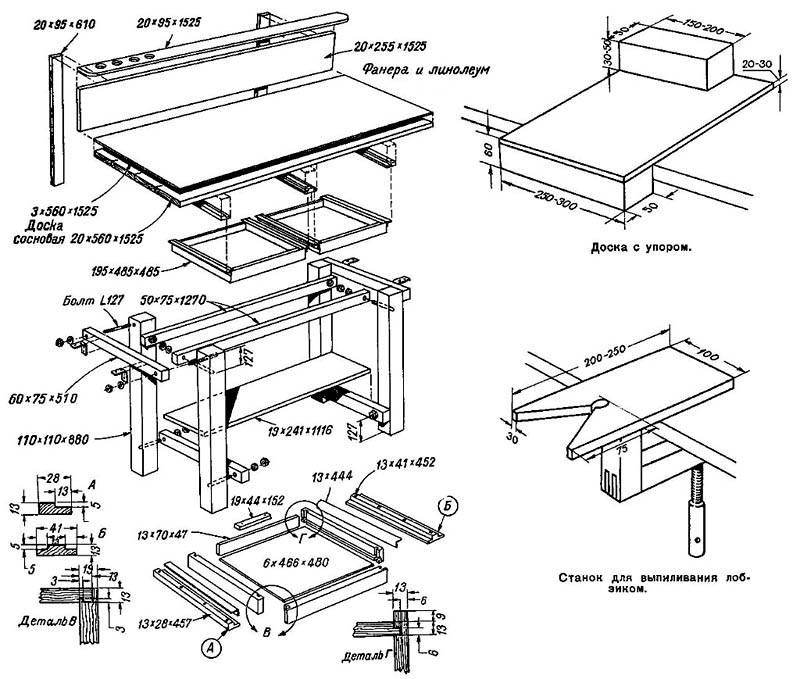

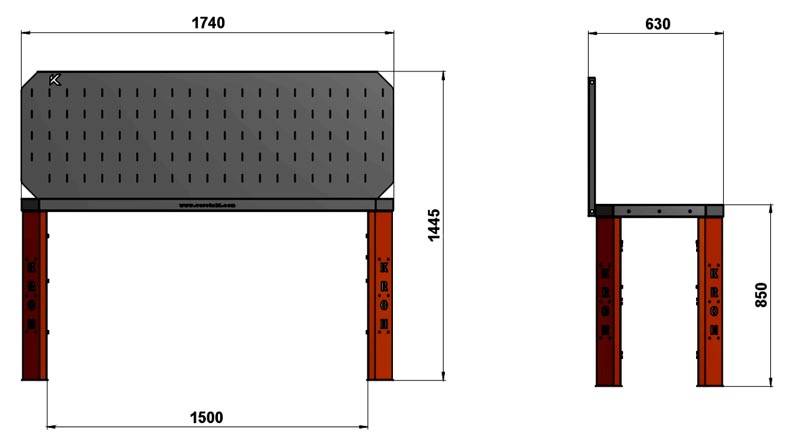

- Чертежи слесарного верстака своими руками из металла

- Как сделать приспособление для заточки ножей своими руками: чертежи и фото-примеры

- Как сделать приспособление для заточки сверла по металлу своими руками

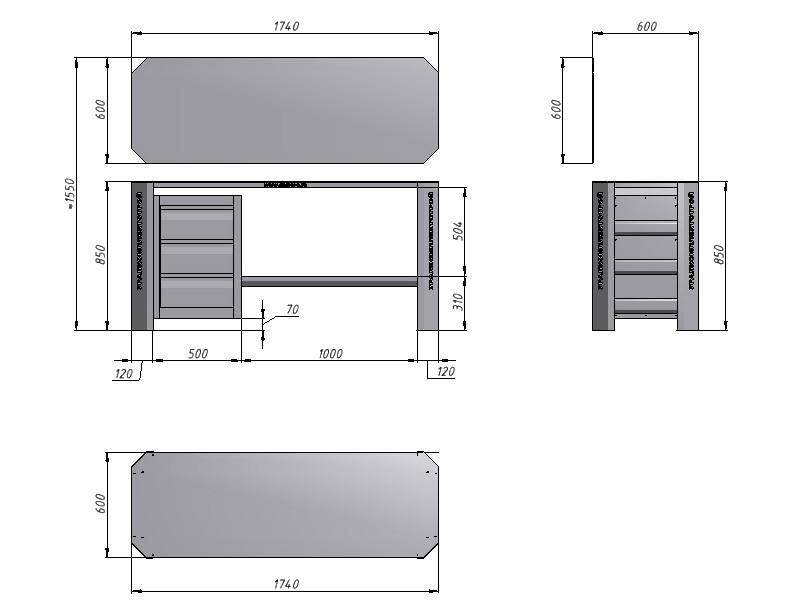

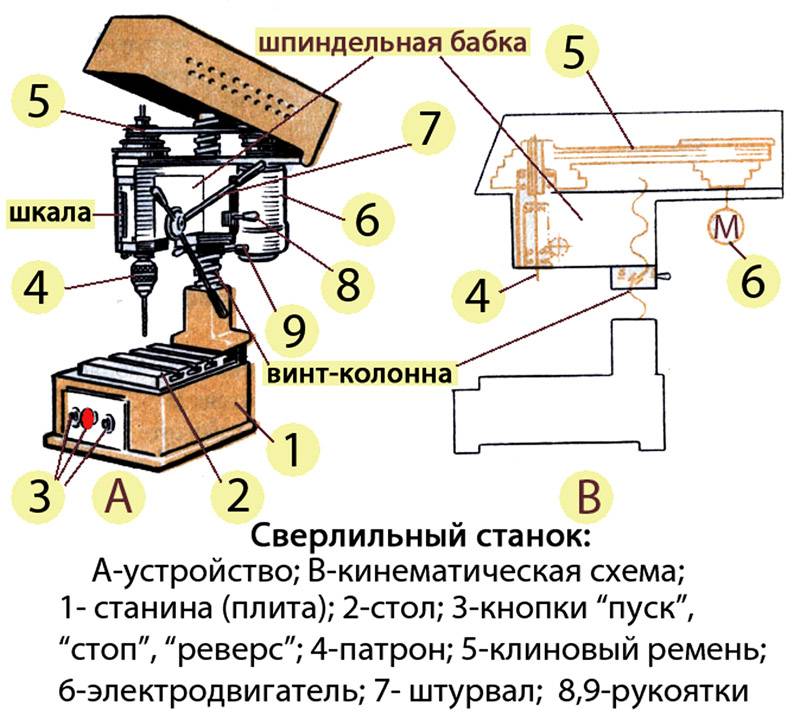

- Делаем сверлильный станок для домашней мастерской

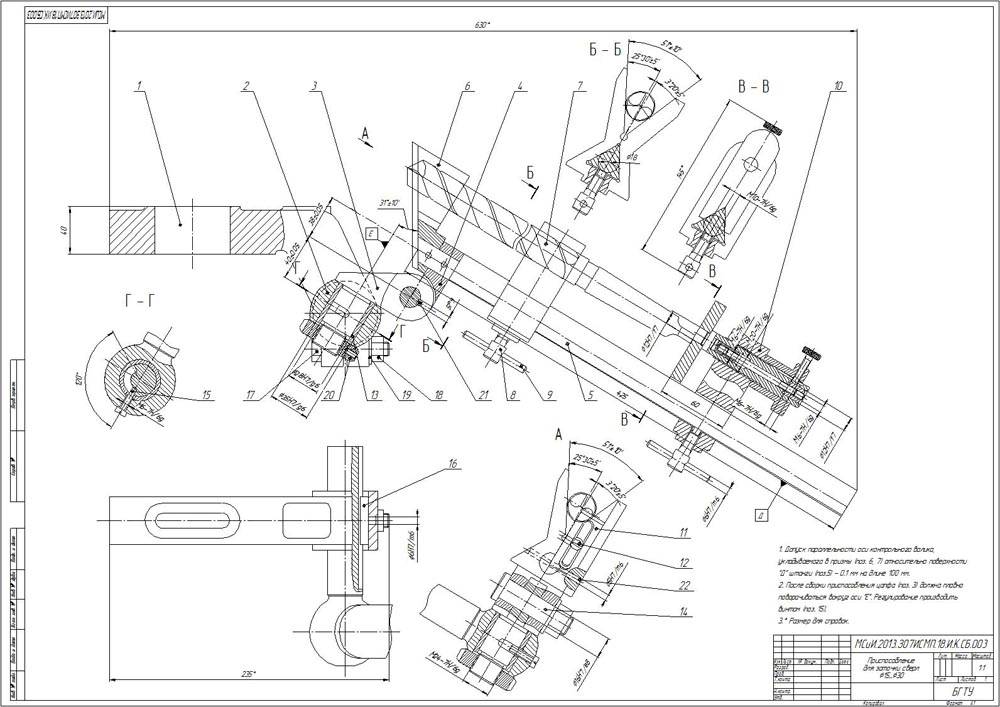

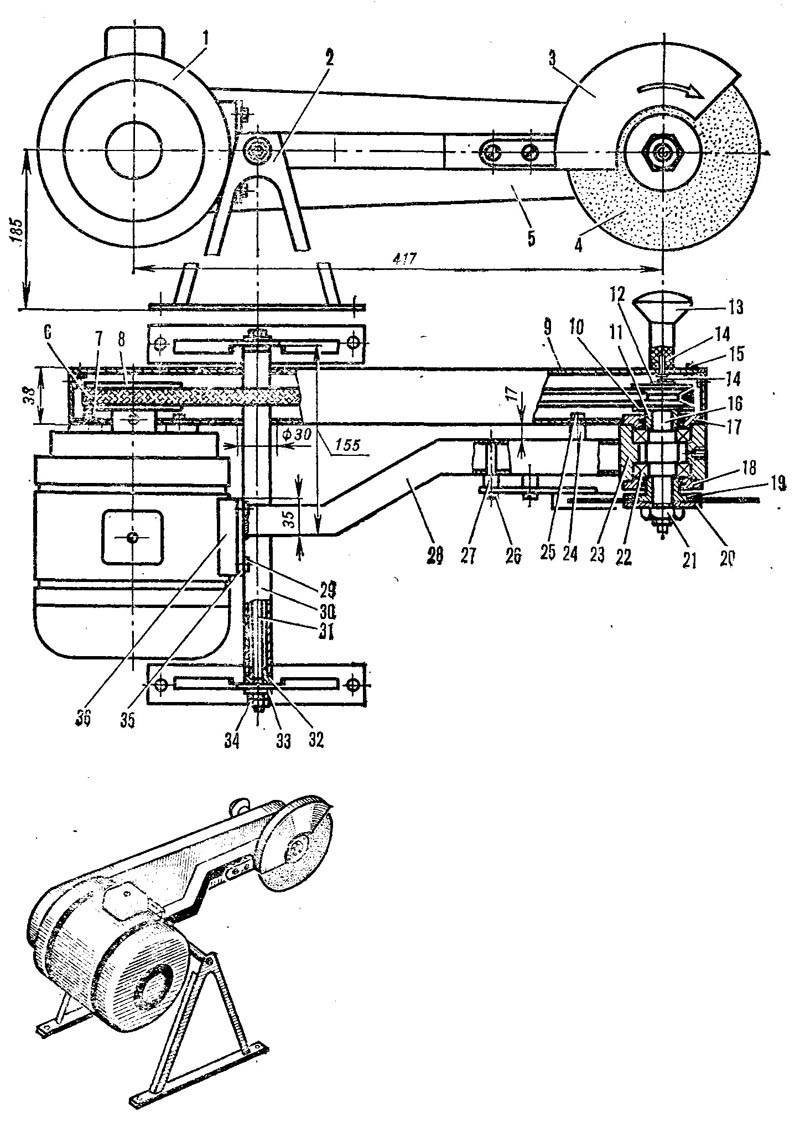

- Чертежи с размерами для сверлильного станка своими руками

- Варианты прессов для гаража своими руками

- Пресс своими руками из домкрата: чертежи и варианты изготовления

- Делаем своими руками отрезные дисковые станки по металлу для домашней мастерской

Стол для сверлильного станка

Хотя сверлильные станки незаменимы в столярных мастерских, столики большинства из них предназначены скорее для работы с металлом. Исправить положение вещей поможет удобный накладной столик с упорами. Он предоставит возможности, которых лишен стандартный чугунный столик станка.

Начните со столика

1. Для основания А выпилите два куска фанеры 12x368x750 мм (мы взяли березовую фанеру, так как она более гладкая и практически не имеет дефектов. Можно также использовать МДФ). Склейте оба куска вместе и зафиксируйте их струбцинами, выровняв края (рис. 1).

2. Из твердого оргалита толщиной 6 мм выпилите верхние боковые В, переднюю С и заднюю D накладки по указанным в «Списке материалов» размерам. Разметьте вырез радиусом 10 мм на переднем крае детали D (рис. 1). Выпилите вырез и отшлифуйте его края (вырез поможет легко извлекать пластину-вкладыш Е). Теперь нанесите клей на заднюю сторону накладок из оргалита и приклейте их к фанерной плите-основе (фото А).

Нанеся клей на нижнюю сторону деталей В, С и D, разместите их на фанерной плите основания А. Для предотвращения сдвига соединяйте детали друг с другом и с основанием малярным скотчем. Затем сожмите склейку с помощью прокладок толщиной 19 мм и прижимных брусков сечением 40×80 мм.

3. Разметьте вырез радиусом 83 мм на заднем крае столика (рис. 1), выпилите его ленточной пилой или электролобзиком и гладко отшлифуйте.

4. Чтобы определить положение центрального выреза размером 89×89 мм в плите-основании столика, вставьте в патрон сверлильного станка сверло диаметром 3 мм, выровняйте относительно него чугунный столик станка и зафиксируйте его. Положите сверху накладной столик и выровняйте его так, чтобы сверло было нацелено в середину проема для вкладыша Е, образованного деталями В, С и D. Если чугунный столик выступает за передний край накладного столика, сдвиньте последний вперед, выровняв оба края. Зафиксируйте положение накладного столика струбцинами. Теперь просверлите сквозное отверстие диаметром 3 мм в фанерной плите-основании столика А. Снимите столик и переверните его. Разметьте вырез 89×89 мм, центрируя его относительно 3-миллиметрового отверстия. Затем просверлите в углах отверстия диаметром 10 мм и с помощью электролобзика выпилите вырез. Теперь выпилите пластину- вкладыш Е по указанным размерам.

5. Если металлический столик вашего станка имеет сквозные пазы, выпилите на нижней стороне накладного столика паз для вставки алюминиевого направляющего профиля (рис.1). Если в металлическом столике станка нет сквозных пазов, просверлите два монтажных отверстия диаметром 6 мм. Расположите их примерно посередине расстояния между центром и задним краем столика и на максимально возможном удалении друг от друга. Затем вновь зафиксируйте сверху накладной столик и отметьте положение отверстий на его нижней стороне. Выпилите паз для алюминиевого профиля, проходящий через эти отверстия.

6. Переверните накладной столик и выпилите или отфрезеруйте на его верхней стороне пазы для направляющих алюминиевых профилей (рис.2). Центры пазов должны совпадать со стыками деталей В, С и D. Примечание. Для комфортной роботы при шлифовке с помощью абразивных барабанов рекомендуем дополнительно оснастить столик системой удаления ныли, описанной в статье «Пылеудаление для шлифовального столика».

Теперь изготовьте упор

1. Выпилите по указанным размерам заготовки для опоры F, передней накладки G, нижней Н и верхней I деталей упора. Установите в пильный станок пазовый диск толщиной 10 мм и настройте продольный (параллельный) упор для выпиливания шпунтов точно посередине толщины деталей Н и I (рис. 3 и 4). Затем выпилите в этих деталях шпунты глубиной 5 мм и пометьте грани, которые прилегали к упору пильного станка. Выпиливая верхний и нижний шпунты на нижней летали, в обоих случаях направляйте заготовку вдоль упора одной и той же гранью. Теперь, не изменяя настроек, выпилите шпунт в заготовке опоры.

Прижимая детали помеченными гранями к задней стороне накладки G, склейте нижнюю Н и верхнюю I части упора друг с другом, с нижней опорой F и накладкой G. Струбцины должны сжимать склейку в двух направлениях.

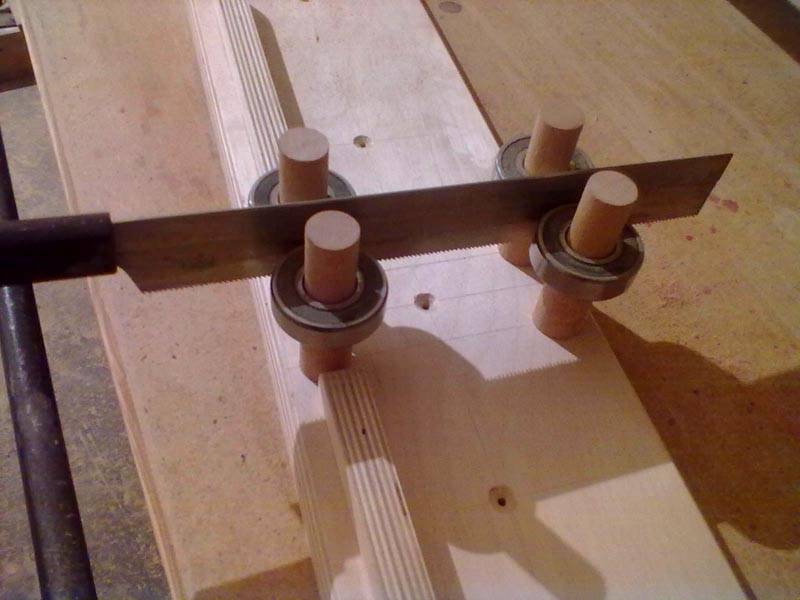

2. Приклейте заготовку передней накладки G к заготовке опоры F (рис. 4). Убедитесь, что накладка приклеена к опоре точно под углом 90°. Когда клей высохнет, приклейте нижнюю Н и верхнюю I детали упора (фото В). Прежде чем клей высохнет, вставьте в квадратные отверстия стальные стержни диаметром 10 мм, пропустив их насквозь, чтобы удалить изнутри выдавленные излишки клея.

3. Выпилите на передней стороне накладки G шпунт 19×10 мм для установки направляющего алюминиевого профиля (рис. 4). Затем выпилите пылезащитный фальц 3×3 мм вдоль нижнего ребра накладки.

4. Ровно опилите один конец собранного упора, а затем распилите заготовку на три части (рис. 3), получив упор длиной 572 мм и два расширения-удлинителя по 89 мм. Затем отпилите на удлинителях часть опоры (рис. 4).

5. С помощью гибкого лекала разметьте полукруглые вырезы на верхнем крае упора и заднем крае опоры F (рис. 3). Выпилите вырезы электролобзиком или ленточной пилой и гладко отшлифуйте. Затем просверлите отверстия диаметром 6 мм для винтов, которыми упор крепится к столику, и отверстие для ключа сверлильного патрона в опоре, где указано.

6. Для установки резьбовых втулок в деталь I просверлите отверстия диаметром 11 мм, выходящие в верхнее квадратное отверстие упора (рис. 3 и 4). Нанесите на стенки этих отверстий эпоксидный клей и вставьте резьбовые втулки. Когда клей окончательно затвердеет, с помощью сверла диаметром 10 мм удалите его излишки, которые могли попасть в квадратные отверстия для стальных стержней. Дополнительные советы по установке резьбовых втулок приведены в «Совете мастера».

Совет мастера. Установка резьбовых втулок

В самодельных приспособлениях для мастерской часто используются различные винты для фиксации или регулировки. Чтобы они могли работать в деревянных и фанерных деталях, потребуются резьбовые втулки. Они выпускаются разных размеров (метрические — от М4 до М10). Существуют два основных типа — забивные и ввинчиваемые (футорки), как показано на левом фото внизу.

Используйте ввинчиваемые втулки в мягкой древесине и фанере, где крупные витки внешней резьбы легко сминают окружающую древесину. Просто просверлите отверстие, диаметр которого равен диаметру корпуса втулки-футорки, и вверните в него втулку. В твердой древесине, такой как дуб или клен, или когда втулка должна быть расположена у края детали и может расколоть древесину, просверлите отверстие диаметром чуть больше внешнего диаметра резьбы и вставьте в него втулку с эпоксидным клеем. Чтобы не испачкать клеем внутреннюю резьбу втулки, заклейте ее торец (фото справа вверху).

Забивные втулки с заусенцами на внешней стороне одинаково пригодны и для фанеры, и для твердой и мягкой древесины. Просверлите отверстие, диаметр которого равен диаметру корпуса втулки, и вставьте втулку с помощью струбцины или молотка и деревянного брусочка. В случаях, когда усилие прижимного винта вытягивает втулку из материала (например, винте ручкой-маховичком, фиксирующий стальные стержни удлинителей упора), просверлите отверстие такого диаметра, чтобы его стенок касались только кончики заусенцев, и вставьте в него втулку с эпоксидным клеем.

Завершение и сборка

1. Заклейте малярным скотчем дно пазов для установки алюминиевых профилей в столике и упоре. Затем нанесите на все детали отделочное покрытие (мы использовали полуматовый полиуретановый лак с межслойной шлифовкой наждачной бумагой зернистостью 220 единиц). Когда лак высохнет, удалите малярный скотч.

2. Через раззенкованные монтажные отверстия алюминиевых профилей просверлите направляющие отверстия в соответствующих деталях столика и упора. Нанесите на дно пазов эпоксидный клей, вставьте профили и закрепите их шурупами. Примечание. Некоторые направляющие профили имеют небольшой гребень вдоль одного внешнего края (рис. 4). Аля точного совмещения профилей в накладке упора а расширениях ориентируйте гребни в одном направлении во всех трех деталях.

3. Отпилите от стального стержня диаметром 10 мм четыре куска длиной 368 мм. Наждачной бумагой зернистостью 80 единиц грубо отшлифуйте один конец каждого стержня на длину 89 мм и с помощью эпоксидного клея закрепите эти концы в квадратных отверстиях удлинителей упора. Чтобы стержни оставались параллельными, вставьте их свободные концы в квадратные отверстия упора.

4. Чтобы сделать ручки-маховички для фиксации удлинителей упора (рис. 2), вверните винты длиной 32 мм с потайной головкой в гайки-маховички до половины. Нанесите под их головки эпоксидный клей, а затем вкрутите винты в гайки до конца.

5. Вставьте шестигранные головки двух винтов в нижний направляющий профиль накладного столика (рис. 2). Выровняйте накладной столик над металлическим столиком сверлильного станка и пропустите винты в сквозные пазы или отверстия. Добавьте шайбы и наверните пластиковые гайки-ручки.

Примечание. Пластиковые гайки-ручки имеют резьбовые отверстия глубиной около 16 мм. Возможно, вам потребуется укоротить 50-миллиметровые винты в соответствии с толщиной металлического столика вашего станка.

6. Вставьте шестигранные головки винтов в верхние направляющие профили. Совместите отверстия в основании упора с винтами, наденьте шайбы и закрепите упор гайками- маховичками. Вставьте стальные стержни удлинителей в квадратные отверстия упора и вверните фиксирующие винты с маховичками.

Добавьте регулируемый концевой упор-стопор

1. Чтобы сделать корпус упора-стопора J, выпилите из доски толщиной 19 мм два куска 51×73 мм и склейте их вместе лицом к лицу, выровняв торцы и кромки. Когда клей полностью высохнет, выпилите паз 6×5 мм посередине задней стороны корпуса (рис. 5).

2. Выпилите по указанным размерам подвижный стопор К и приклейте его с помощью двухстороннего скотча к правой стороне корпуса J (рис. 5). Установите в патрон сверлильного станка сверло Форстнера диаметром 13 мм и высверлите в левой грани корпуса углубление-цековку глубиной 10 мм, как показано на рисунках и фото С. Затем, не сдвигая детали, установите сверло диаметром 6 мм и просверлите в центре углубления сквозное отверстие через обе детали.

3. Отделите стопор К от корпуса J. Сверлом Форстнера диаметром 19 мм высверлите в стопоре и корпусе углубления-цековки глубиной 10 мм точно над 6-миллиметровыми отверстиями (рис. 5). Для совмещения центров перед сверлением вставьте в отверстия шканты диаметром 6 мм. Затем, выровняв сверло диаметром 7 мм посередине 6-миллиметрового паза на задней стороне корпуса, просверлите сквозное отверстие, как указано на рисунке.

(Фото С) — Зафиксируйте детали, расположив стопор К внизу и прижав грань корпуса J с пазом к упору сверлильного столика. Высверлите углубление-цековку 13×10 мм в боковой грани корпуса. (Фото D) — Зафиксируйте подвижный стопор К на винте с помощью шайб и гайки, вставьте винт в отверстие корпуса J и вверните его в гайку, вклеенную эпоксидным клеем в углубление-цековку.

4. С помощью эпоксидного клея зафиксируйте гайку в 13-миллиметровом углублении-цековке корпуса J. Затем выпилите ползун L указанных размеров и вклейте в паз на задней стороне корпуса, вровень с его правой гранью (рис. 5).

5. Нанесите на все летали прозрачное отделочное покрытие. После просушки наденьте на винт с полукруглой головкой широкую 6-миллиметровую шайбу и вставьте его в отверстие стопора К. Наденьте на винт вторую шайбу, а затем наверните гайку. Затяните гайку так, чтобы стопор не покачивался, но винт мог вращаться. Теперь соедините стопор с корпусом J (фото D), вращая винт до соприкосновения обеих деталей.

6. С помощью эпоксидного клея зафиксируйте пластиковую гайку-маховичок на конце винта с полукруглой головкой. Вставьте винт с шестигранной головкой в отверстие корпуса J сзади, добавьте шайбу и гайку-маховичок спереди (рис. 5). Для использования регулируемого концевого упора- стопора сначала установите расстояние между корпусом и стопором около 12 мм. Двигая ползун с шестигранной головкой винта в направляющем алюминиевом профиле, с помощью рулетки или мерной линейки установите стопор на нужном расстоянии от сверла. Зафиксируйте его, затянув переднюю гайку-маховичок. Теперь точно отрегулируйте расстояние до сверла, вращая боковую гайку-маховичок. Стопорная гайка-маховичок и ползун L расположены точно по центру корпуса, поэтому вы сможете использовать регулируемый стопор справа и слева от сверла, просто перевернув его.

7. Соберите прижимы (рис. 2). Вставьте шестигранные головки их винтов в пазы направляющих алюминиевых профилей. Теперь сверлильный станок готов к настоящей работе и его по праву можно назвать столярным.

Источник

Как сделать самодельные станки и приспособления для домашней мастерской

На чтение: 14 минут Нет времени?

Приятно посмотреть, когда человек сделал всю мебель и другие предметы быта собственными руками. Чтобы упростить процесс резки металла или выпилки элементов из дерева, сооружают самодельные станки и приспособления для домашней мастерской. Такое решение экономит не только время на изготовление изделий, но и деньги на покупку готового инструмента. Несколько практичных и интересных вариантов рассмотрим ниже.

Читайте в статье

Как использовать самодельные станки и приспособления для домашней мастерской

Применение самодельных станков и приспособлений для домашней мастерской направлено на решение нескольких задач:

- Упрощение процесса обработки металла. В ходе создания предметов быта нередко требуется резчик по металлу или пресс.

- Усовершенствование обработки древесины. Даже чтобы построить небольшой сарай или сделать деревянную полочку для дома, необходима электропила и другие деревообрабатывающие приспособления.

Покупать готовый инструмент довольно дорого, поэтому использование самодельных станков и приспособлений для гаража становится с каждым днем все актуальнее. Среди самых распространенных вариантов домашнего инструмента выделяют:

- столярный верстак;

- приспособление для быстрой заточки ножей;

- устройство для заточки металлических сверл;

- сверлильные станки;

- пресс;

- отрезные дисковые станки.

Самостоятельно собранный сверлильный станок

Вот несколько фото инструментов и приспособлений своими руками от «самоделкинов»:

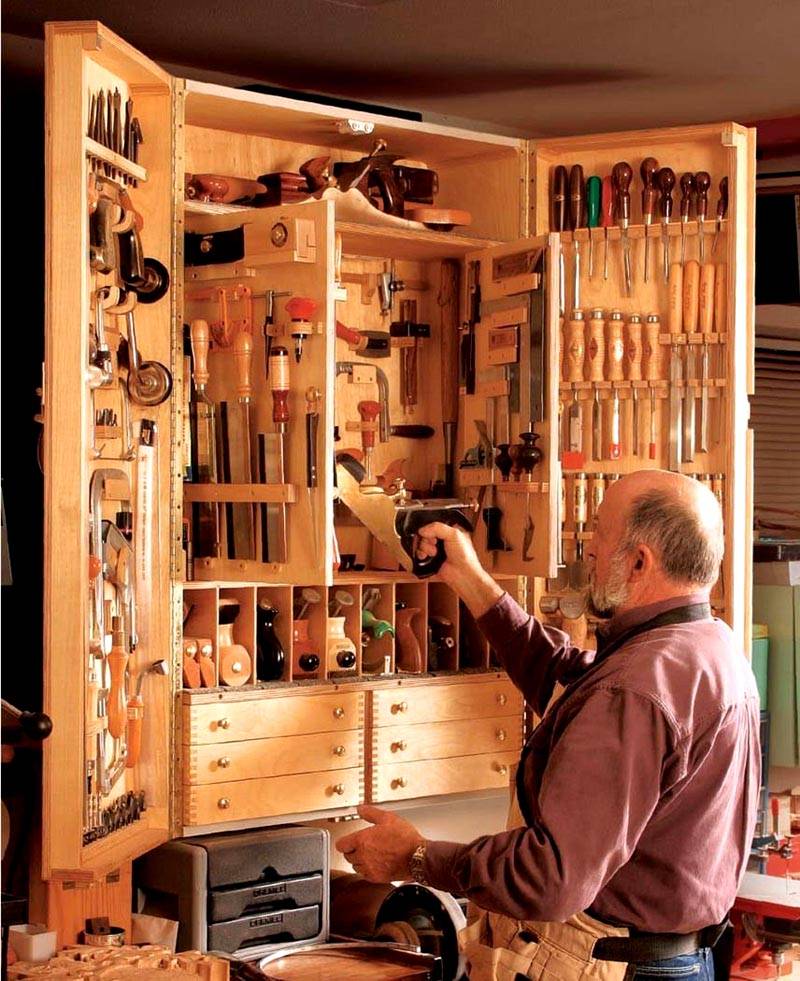

Практичные полки для инструментов своими руками

Перед созданием устройств и инструментов для работы своими руками определите место хранения всех приспособлений, чтобы потом не искать по всей мастерской или гаражу, где что лежит. Сделать полочку под инструменты своими руками несложно, главное, определиться с ее габаритами и материалом изготовления.

Отличный вариант для ключей и отверток

Самый простой способ сделать полки – собрать их из дерева. Не забывайте о необходимости покрывать готовую конструкцию защитным лаком или краской, чтобы не допустить гниения и разбухания древесины.

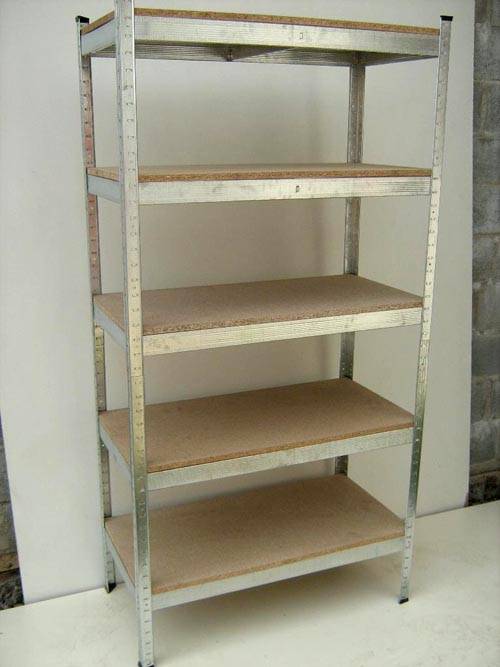

Можно сотворить комбинированный вариант стеллажа из металлической опоры и деревянных полок. Вот подробная инструкция по созданию такой самодельной модели:

| Изображение | Последовательность действий |

| | Собираете каркас. Для этого приготовьте две боковые рамы, состоящие из 4-ех уголков. Соединяете элементы при помощи саморезов. Затем, стягиваете 2 рамы между собой, используя 4 уголка. |

| | Когда каркас полностью собран, переходите к изготовлению полочек. Их можно сделать из дерева или металла, а также из других подручных плотных материалов. Достаточно вырезать полотна подходящего размера и закрепить их на металлическую основу. |

| | При желании можно сделать стеллаж подвижным, закрепив четыре небольших колесика. Или прочно установить его в отведенное место в гараже. |

Можно найти другие интересные проекты и чертежи по изготовлению полочек для инструментов. Посмотрите видеоматериал по теме:

А также сделать своими руками полезные приспособления для домашнего хозяйства:

Делаем столярный верстак своими руками по чертежам: видео-инструкция и фото-примеры

Среди распространенных приспособлений для столярной мастерской своими руками выделяют верстак. Прочный и габаритный стол, позволяющий надежно закрепить заготовку, полезен для качественной резки древесины и создания из нее различных элементов.

Пример столярного верстака

В комплектацию устройства входят:

- Рабочая поверхность. Для нее используют твердую древесину, чтобы увеличить срок эксплуатации приспособления. Толщина должна быть не менее 6 см.

- Опоры. Собирают из деревянных балок или металлических пластин. Главная задача – обеспечить устойчивость всему механизму.

- Тиски для закрепления изделия. Если стол будет длинным можно установить сразу двое тисков.

- Ящичек для инструментов. Полезное углубление или выдвижная конструкция, обеспечивающая быстрый доступ к необходимым небольшим деталям.

Покупной складной верстак для работы

Чтобы самостоятельно собрать столярный верстак для своей мастерской, стоит выбрать чертеж, закупить материал для работы.

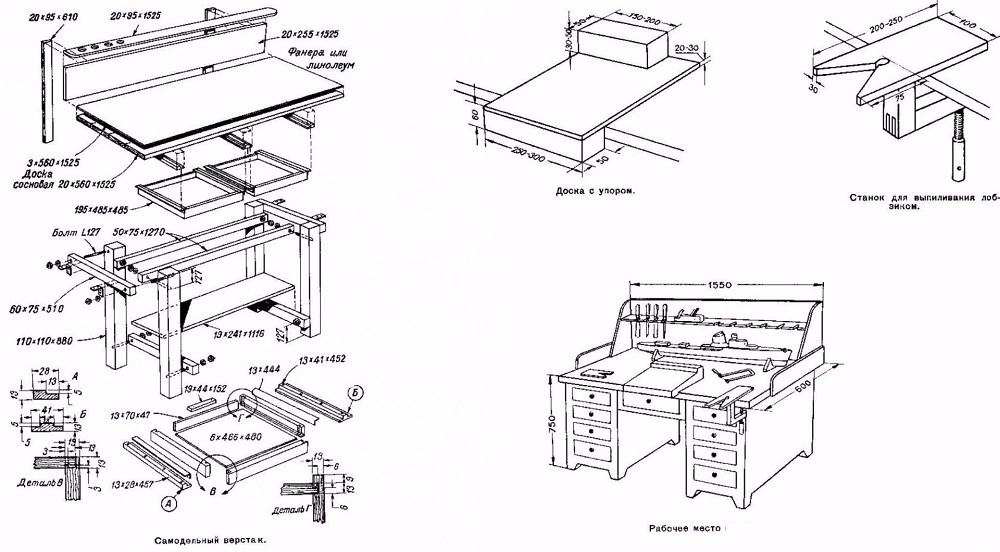

Чертежи столярного верстака своими руками

Перед покупкой материалов для сборки собственного верстака, стоит задуматься о подробном чертеже. В него должны входить размеры самого станка, желательно отметить габариты используемых материалов и их количество.

Например, готовый чертеж складного верстака своими руками может выглядеть так:

Пример чертежа складного верстака

Какую бы модель для создания вы ни выбрали, учитывайте несколько особенностей рабочего стола, обеспечивающие удобство резки древесины:

- рост и длина рук мастера: от этих параметров зависит высота и ширина столешницы;

- какая рука рабочая: располагать тиски справа или слева;

- какие заготовки будут изготавливаться: выбор формы стола;

- какую площадь в помещении отводите для верстака.

Учитывая все эти параметры, вам будет легче определиться с чертежами столярного верстака и размерами станка. Вот несколько интересных примеров:

Универсальный домашний верстак

Инструкция по сборке деревянного верстака своими руками

Можно купить верстак деревянный в магазине или через интернет-каталоги, но дешевле сделать его самостоятельно. Возьмем за основу простой вариант с типовыми размерами столешницы: длина – 150-200 см, ширина 70-120 см.

Работа по изготовлению будет включать несколько этапов:

| Изображение | Что надо сделать |

| | Верхнюю крышку делаете из толстых досок, чтобы получился щит шириной от 70 до 200 см. Скрепляете элементы на длинные гвозди, причем вбивать их надо с внешней стороны, а с внутренней тщательно загибать. Рабочая поверхность верстака делается только из древесины или ДСП. |

| | Обшейте крышку по нижнему периметру брусом 5 на 5 см. Так будет удобнее крепить вертикальные опоры. От размера столешницы зависит расположение опор. Их лучше изготовить из толстого прямоугольного бруса минимум 120 на 120 мм. |

| | Установить столярный верстак надо правильно. Обязательно прочно его закрепите. Если он будет смонтирован на улице под навесом, то выкопайте ямки для опор. В помещении используйте другие способы крепежа. |

Когда конструкция собрана, установите на нее тиски. Чтобы полностью понять, как собрать столярный верстак своими руками, посмотрите видеоматериал:

Изготовление столярных тисков для верстака своими руками

Профессиональные «самоделкины» собирают не только столы для работы, но и тиски своими руками по чертежам. В любую конструкцию такого зажима будут входить несколько элементов:

- Опоры, где каждая приходится губкой для зажима.

- Двигающаяся зажимная губка.

- Направляющие из металла. По ним двигается губка.

- Ходовой винт, для перемещения элементов.

- Воротка. Необходима для вращения винта.

При изготовлении самодельных тисков своими руками можно использовать различные подручные материалы. Например, есть вариант конструкции из профильной трубы. Для этого приготовьте несколько отрезков трубы разного размера, стальную шпильку с крупной резьбой и гайки двойные.

Инструкция по созданию верстальных тисков из профильной трубы:

| Изображение | Что надо сделать |

| | Самая большая труба выступает в роли корпуса. К ней снизу припаиваются опоры. С тыльной стороны надевается фланец из стали 3-4 мм. В центре просверливается отверстие для ходовой гайки, а напротив передней опоры приваривается губка задняя. |

| | На внутреннюю подвижную деталь приваривается передний стальной фланец. В нем монтируется шпилька, с закрепленными на ней стопорными гайками. С двух сторон фланца надеваются упорные шайбы. Последний элемент – подвижная трубка, закрепленная на передней губке. |

А также посмотрите видео «тиски своими руками в домашних условиях»:

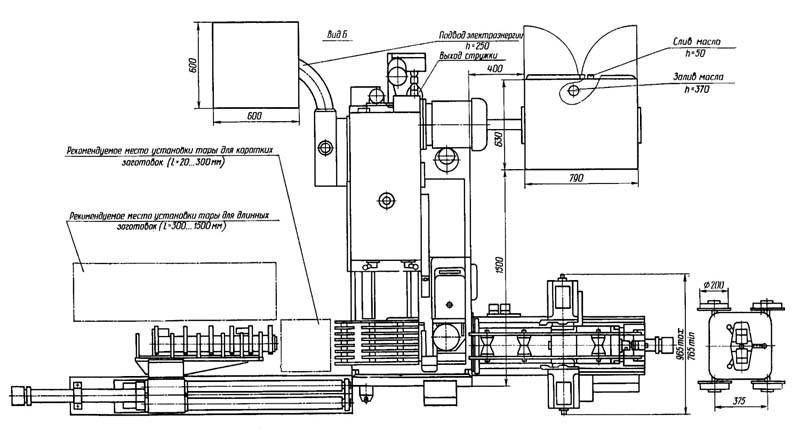

Чертежи слесарного верстака своими руками из металла

Слесарный металлический верстак больших отличий от столярного не имеет. В основе жесткий металлический, а не деревянный каркас. К нему крепятся тиски, а весь верстак рассчитан на выдерживание силы удара кувалдой.

Вариант домашнего металлического верстака

Металлические верстаки своими руками могут иметь одну, две или три тумбы, а также не иметь полочек и ящичков для мелких деталей. По прочности для работы в гараже можно сделать обычный стол из металла толщиной до 5 мм и усиленную конструкцию, где применимы листы от 10 до 30 мм.

Вот несколько полезных чертежей для изготовления металлического верстака для своей мастерской:

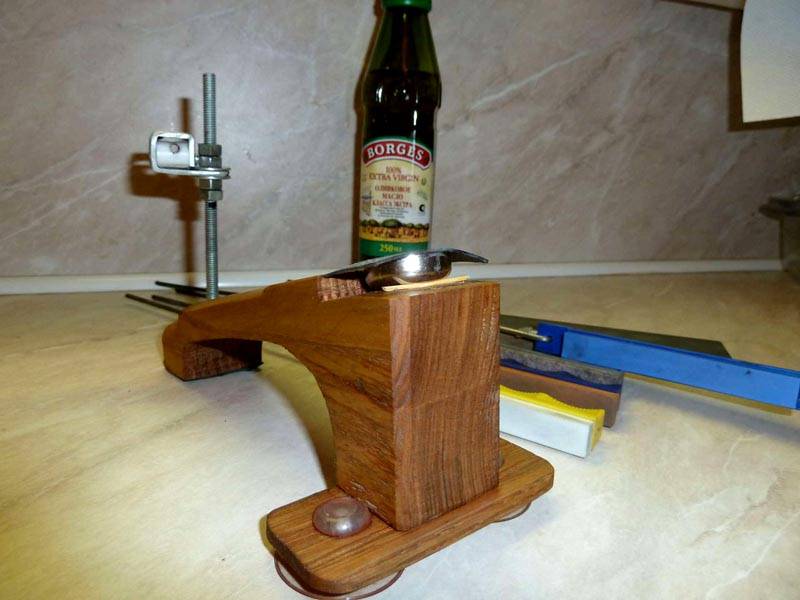

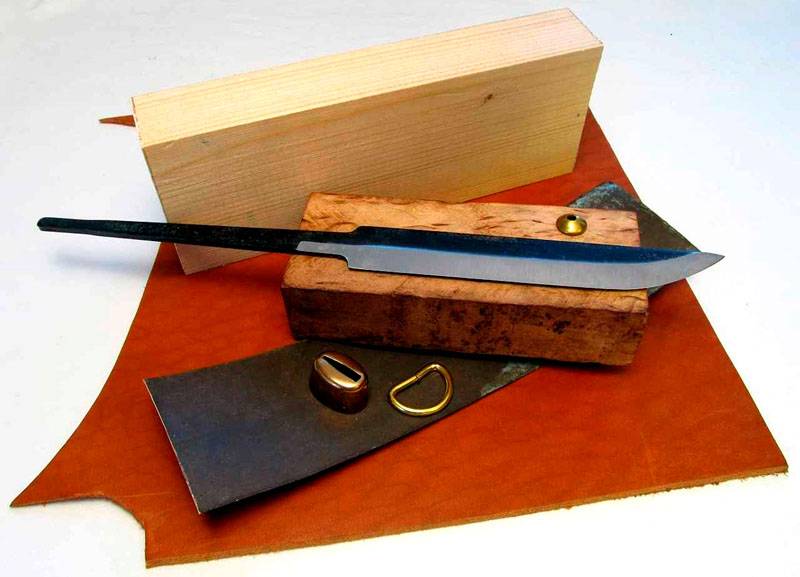

Как сделать приспособление для заточки ножей своими руками: чертежи и фото-примеры

Без ножа на кухне не обходится ни один дом. Правильную заточку без специальных приспособлений сделать довольно сложно: необходимо соблюсти нужный угол и добиться идеальной остроты лезвия.

Вариант домашнего устройства для заточки лезвий

Для каждого ножика необходимо соблюдать определенный угол заточки:

- Бритва и скальпель требуют угол в 10-15⁰.

- Ножик для нарезания хлебобулочных изделий – 15-20⁰.

- Классические многофункциональные ножи – 25-30⁰.

- На охоту и в поход берут прибор с углом лезвия от 25 до 30⁰.

- Если хотите нарезать твердые материалы, то сделайте заточку под углом в 30-40⁰.

Таким способом можно регулировать угол заточки

Чтобы обеспечить нужный угол, стоит купить или сделать приспособление для заточки. Например, можно собрать точило из двигателей от стиральных машин своими руками.

Самодельный точильный станок из мотора стиральной машины

Для сборки такого станка пригодится мотор от «стиралки» мощностью в 200 Вт. Полностью для создания точило из двигателя от стиральной машины приготовьте:

- сам мотор;

- металл для кожуха с толщиной от 2 до 2,5 мм;

- трубочка для фланца;

- камень для заточки;

- гайки;

- пусковой механизм;

- кабель для подключения к электросети;

- уголок из металла или брус из дерева для станины.

Пошаговое описание изготовления станка можете посмотреть в видеоматериале:

Существуют несложные заточные станки своими руками без двигателей. Например, можно сделать приспособление из брусков. Для этого приготовьте два абразивных бруска одинакового размера и камень для заточки.

Легкий вариант точила от «самоделкиных»

Ход работы по созданию такого простого приспособления будет следующим:

- Отшлифуйте бруски из дерева наждачной бумагой, убрав заусенцы. Сделайте разметку в зависимости от нужного угла.

Вариант готового точила

Способов изготовления домашнего точила для ножей много. Вбирайте подходящий и пробуйте создать удобный и полезный инструмент для дома.

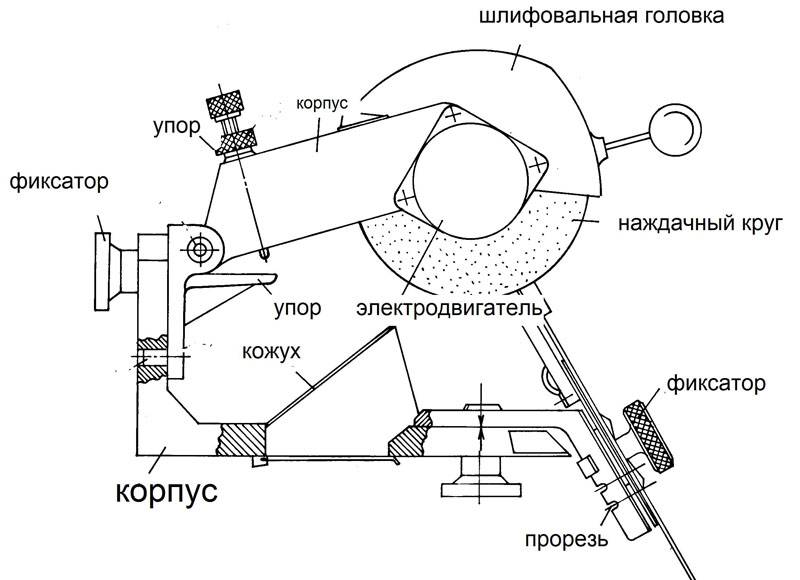

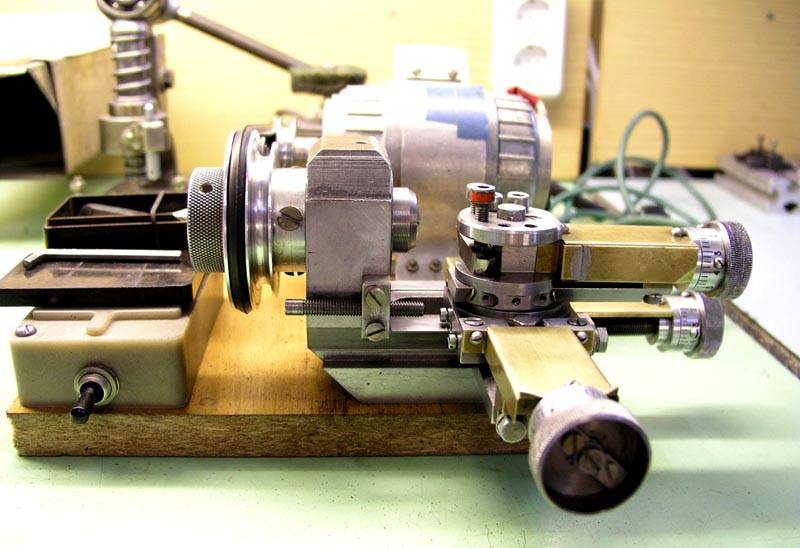

Как сделать приспособление для заточки сверла по металлу своими руками

Самостоятельно делают не только точило для лезвий, но и станок для заточки сверл по металлу. Вот несколько чертежей, полезных для работы:

Другой удобный вариант

Чтобы понять, как правильно по чертежам собрать собственный станок для заточки сверл, посмотрите видеоматериал по теме:

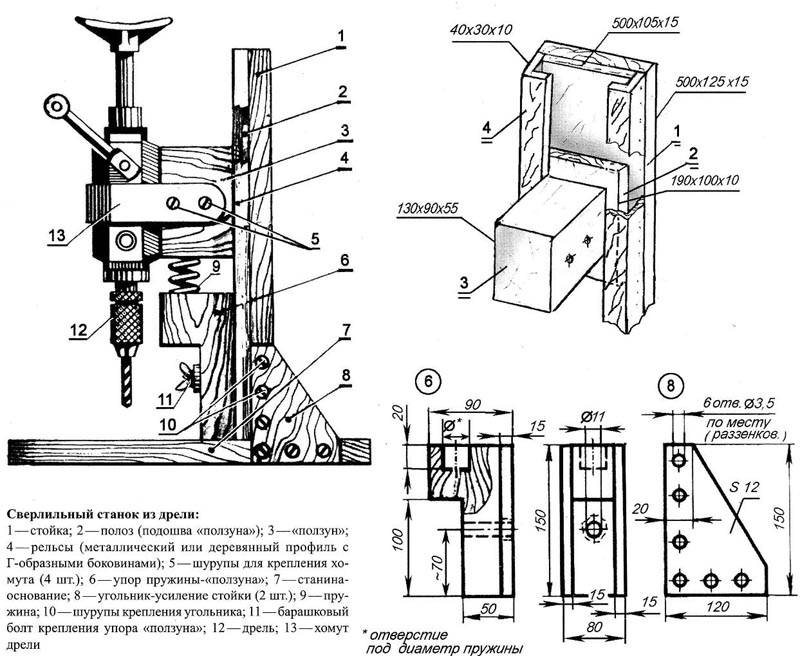

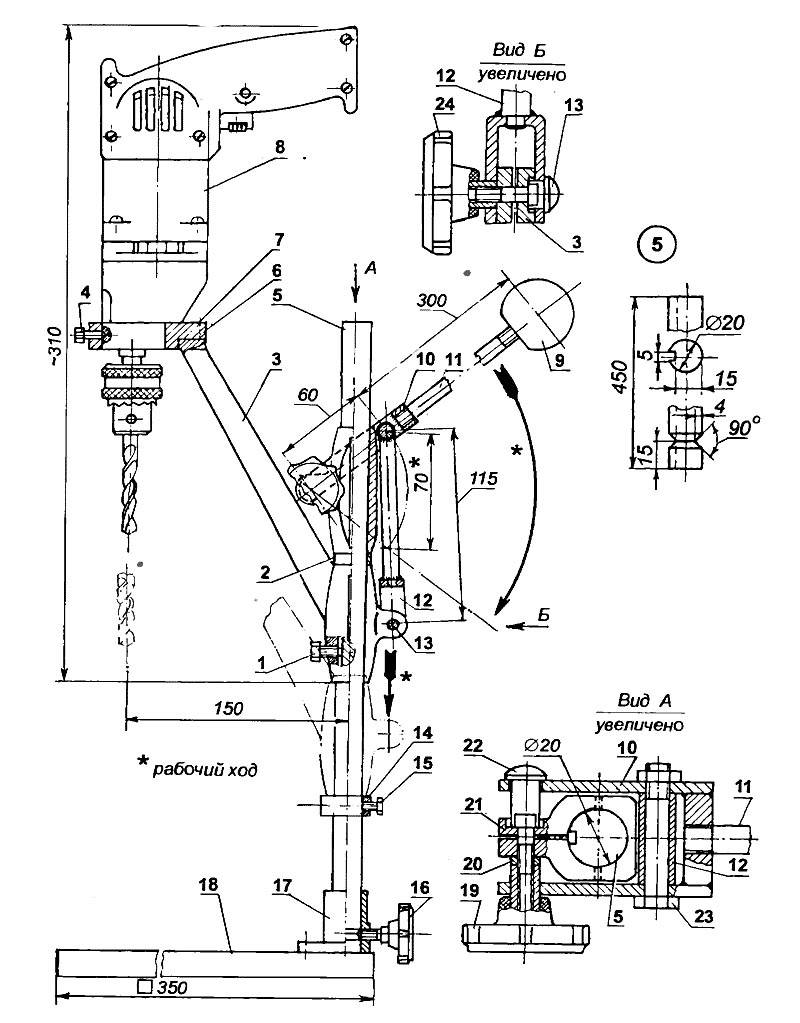

Делаем сверлильный станок для домашней мастерской

«Самоделкины» мастерят своими руками и сверлильный станок. Самодельное приспособление прекрасно справится с изготовлением различных отверстий в вашей домашней мастерской, причем качество получится на высоте, если правильно собрать оборудование.

Вариант домашнего сверлильного станка

Самый простой и распространенный вариант такого оборудования для гаража – это переоборудованная дрель. Для работы понадобятся:

- станина для основания;

- механизм вращения;

- вертикальная стойка.

Для стойки обычно используют ДСП или доски. Масса дрели небольшая, поэтому нет необходимости использовать металл. При этом станину надо делать массивной, чтобы уменьшить вибрации в процессе работы устройства.

Можно сделать корпус металлическим

Чтобы правильно соединить станину и вертикальную стойку, а также собрать все оборудование в один целый станок, обратите внимание на видео-инструкцию:

Чертежи с размерами для сверлильного станка своими руками

Чтобы правильно сделать любой станок или практичное устройство для частного использования, вначале стоит сделать чертеж с размерами. Только потом приступать к подготовке материалов и сборке устройства.

Вот несколько примеров чертежей сверлильных станков из дрели своими руками:

Простая схема устройства

А также можно сделать самодельные тиски для сверлильного станка. Ниже приведена видео-инструкция по сборке такого приспособления:

Статья по теме:

Станки по дереву для домашней мастерской. Их можно приобрести в специализированном магазине или сделать самостоятельно из подручных материалов. Поговорим более подробно о втором методе обустройства собственного уголка для работы.

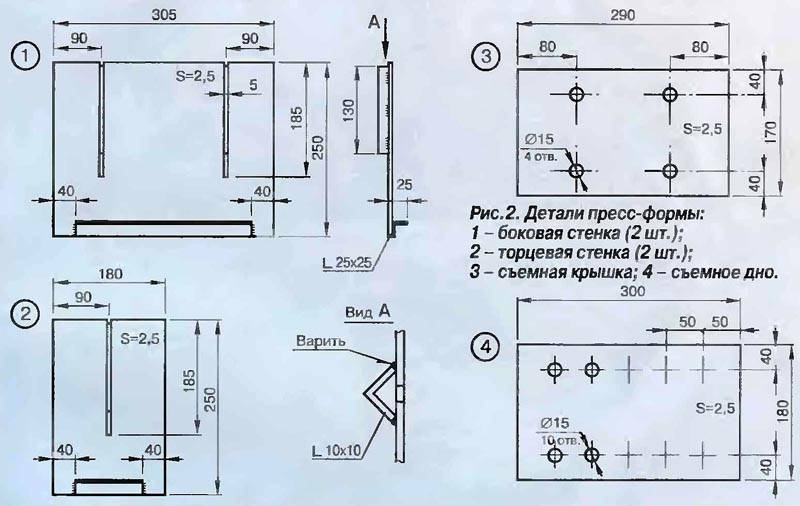

Варианты прессов для гаража своими руками

Самодельные прессы для гаража позволяют обрабатывать различные изделия и материалы под воздействием давления. Конструктивно оборудование состоит из цилиндров. В гараже такой станок пригодится для рихтовки или скрепления различных элементов, а также для сгибания листов металла или прессовки картона.

Пример самодельного пресса

Для частного применения достаточно производительности в 10-15 тонн. Чаще всего применяют бутылочный домкрат с предусмотренным ручным насосом, который выступает в роли основного элемента конструкции.

Вот несколько интересных вариантов прессов для гаражей от «самоделкиных»:

Готовая покупная модель

Удобный самодельный пресс

Пресс своими руками из домкрата: чертежи и варианты изготовления

Создать самодельный пресс из домкрата можно двумя способами:

- зафиксировать устройство на основании станины, чтобы осуществлять давление вверх;

- установка домкрата ближе к верху станины для давления вниз.

Вот несколько полезных чертежей для создания собственного домашнего пресса:

Пример готового устройства

Чтобы правильно подобрать модель и габариты будущего пресса, необходимо учитывать несколько моментов, связанных с самим домкратом:

- его габариты;

- величину рабочего хода штока;

- толщину стола;

- высоту заготовок для прессовки.

Посмотрите, как правильно собрать пресс из домкрата своими руками в видеоматериале:

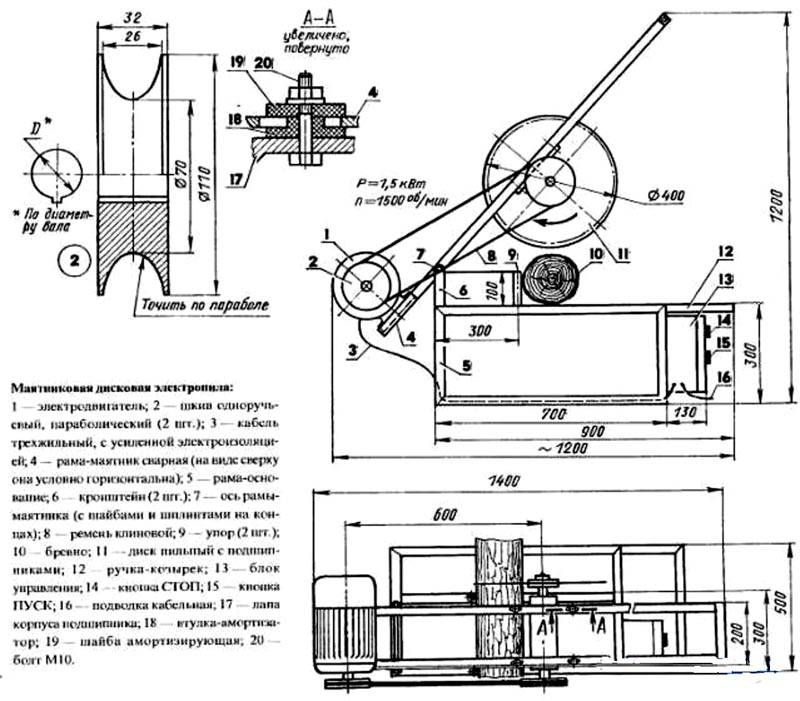

Делаем своими руками отрезные дисковые станки по металлу для домашней мастерской

Станки дисковые – полезные приспособления в домашнем хозяйстве. С их помощью можно быстро разрезать любые металлы под углом в 45 или 90⁰. Монтировать такое устройство обязательно на жесткое основание. Если поставить другой диск можно работать со всевозможными материалами, а не только с металлическими листами. Покупать готовую установку достаточно дорого, поэтому легче и интереснее сделать станок своими руками.

Готовый вариант станка для резки

В простом варианте создания самодельного дискового отрезного станка понадобятся следующие материалы и инструменты:

- угол металлический №25;

- швеллер №10;

- вал и профильная труба;

- сварочный аппарат;

- подшипник;

- электромотор и коробка для проводов;

- пусковой механизм, катушка и дрель.

После подготовки всех инструментов и материалов для собственного станка необходимо выбрать подходящий чертеж самодельного отрезного станка по металлу. Своими руками можно сделать приборы по следующим схемам:

Самодельная маятниковая пила

Собрат станок для резки металлических листов на основе болгарки несложно, если вы умеете работать с различным инструментом и готовы вырезать заготовки. Ход работы по сборке собственного отрезного станка следующий:

- Из уголка нарежьте заготовки для рамы, размеры которой должны быть 40*60*120см. Сварите элементы в общий каркас. А в качестве направляющей приварите швеллер.

- На швеллер прикрепите пару стоек в вертикальном положении при помощи болтов. Из трубы необходимо сделать раму 45 на 60 см для установки мотора и вала.

- На задней части рамы устанавливаете пилу с двигателем. Лучше подобрать асинхронный мотор, мощностью от 1,5 до 3 кВт. Затем, сделайте вал с фланцами, шкивом и опорами. При этом фланец выступает только на 3,2 см.

- Закрепите подшипник на вал, там же закрепите шкив и опоры. Смонтируйте коробку с электросхемами снизу рамы. Затем, на длинную часть коромысла закрепляете инструмент, а на короткую монтируете мотор. Соединяете мотор и вал с помощью ременной передачи, и ваше устройство готово.

Готовый вариант после соединения всех элементов

Чтобы полностью понимать всю последовательность действий, посмотрите видео, как сделать отрезной станок из болгарки своими руками:

Источник