- Как и чем затирать бетонный пол: полное руководство

- Что такое затирка бетонного пола, обязательно ли её делать

- Чем затирают бетонные полы

- Затирка вручную

- Необходимые инструменты

- Какие смеси используются и как подготовить состав

- Последовательность выполнения работ

- Использование вертолёта

- Необходимые инструменты

- Какие смеси используются и как подготовить состав

- Как выполнить затирку

- Видео: затирка бетонного пола при помощи вертолёта

- Затирка бетона «вертолетом»

- Особенности

- Как выбрать затирочную машину?

- Основные этапы шлифовки

- Черновая

- Финишная

- Герметизация мельчайших пор

- Формирование и нарезка швов

Как и чем затирать бетонный пол: полное руководство

Бетонной пол является популярным решением, которое часто используется в гаражах, торговых центрах, складах, подсобных и жилых помещениях. Финишным этапом создания качественной бетонной стяжки, является её затирка. Это можно сделать вручную, но намного быстрее и эффективнее работа выполняется при помощи специальной затирочной машины, в народе её называют вертолётом. После заливки бетона, на его поверхности остаются следы от правила, мелкие поры, и чтобы её качественно выровнять, без затирки не обойтись. В гараже или на складе, после затирки можно всё так и оставить, а в доме на выровненную бетонную поверхность проводится укладка ламината, паркета, плитки или другого напольного покрытия.

Что такое затирка бетонного пола, обязательно ли её делать

Процесс создания бетонного пола состоит из нескольких операций, и чтобы получить качественное, прочное и долговечное покрытие, необходимо соблюдать технологию выполнения работ на каждом её этапе.

После того как на пол нанесли необходимый слой бетона и при помощи правила разровняли его по поверхности, наступает этап, который называется затирка. Чтобы понять роль этого этапа работ, надо разобраться, что же происходит с бетоном, после его нанесения и выравнивания.

После нанесения бетона входящие в его состав крупные частички песка и щебня опускаются в нижние слои, при этом наверх выдавливается мелкая фракция и бетонное молочко. После высыхания влаги, на поверхности остаются небольшие пустоты, трещины и неровности, всё это значительно уменьшает прочность стяжки и ухудшает её внешний вид.

Нам видны только внешние недостатки поверхности, но кроме них, в верхних слоях бетона также появляются микропустоты, что приводит к снижению прочности сцепления между собой частиц песка и щебня, а это вызывает отслоение верхнего слоя. В результате этого, на поверхности уже в скором времени появляются значительные впадины и выбоины. Такой пол не только теряет внешний вид, но и требуется проводить его ремонт, а это дополнительные затраты средств и времени.

Чтобы избежать описанных недостатков, надо провести затирку бетонного пола, сделать это можно вручную или при помощи специальных затирочных машин.

Чем затирают бетонные полы

В зависимости от площади поверхности бетонного пола, его затирка может быть выполнена вручную или при помощи специальных затирочных машин (вертолёт). Такая операция позволяет принудительно провести дополнительное уплотнение верхнего слоя бетонного пола, что приводит к улучшению его характеристик. Для упрочнения поверхности бетонной стяжки используются затирочные смеси, которые называются топпинги.

Независимо от того, будет выполняться затирка вручную или при помощи вертолёта, чтобы получить качественную поверхность, этот процесс должен состоять из следующих операций:

- черновая затирка, она необходима для уплотнения верхнего слоя и выдавливания цементного молочка;

- финишная затирка;

- покрытие жидким полимером, это позволяет закрыть мелкие поры;

- нарезка температурных швов.

Чтобы правильно выполнить все этапы создания бетонного пола, надо уметь определять момент начала проведения каждой операции. Если вы это не умеете делать, то лучше пригласить специалистов.

Затирка вручную

Если площадь бетонного пола небольшая, то его затирку можно выполнить вручную. Чтобы получить максимальный эффект от этой операции, надо правильно определить время, когда можно приступать к проведению работ. Если на бетонную стяжку положить доску и наступить на неё, а после этого на полу не останется след, то затирку выполнять уже поздно. Если глубина следа составляет 2–3 мм, то это означает, что время приступать к затирке поверхности.

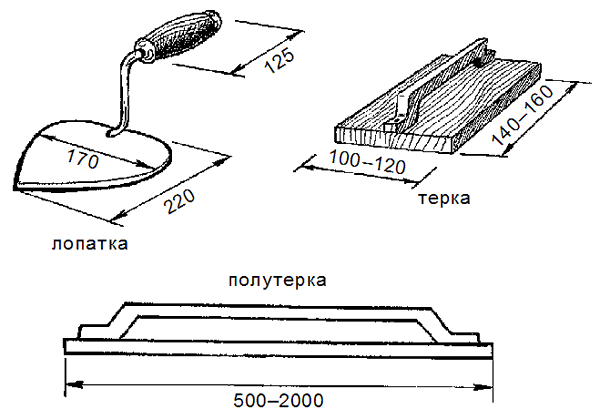

Необходимые инструменты

Для выполнения затирки бетонной стяжки вручную понадобится минимальный набор инструментов:

- лопатка или кельма;

- тёрка;

- полутёрка;

- тележка для нанесения топпинга, но можно это сделать и вручную;

- наколенники.

Какие смеси используются и как подготовить состав

Когда работа выполняется на небольшой поверхности, то покупать готовые топпинги не стоит, так как они обычно продаются в большой упаковке, и вы её не успеете израсходовать. Большинство домашних мастеров во время затирки бетонной стяжки используют обычный сухой цемент.

Можно использовать цемент с песком в соотношении 1:1. Главное условие — смесь не должна иметь никаких посторонних включений, песок берут мелкой фракции. После приготовления такого топпинга, необходимо ещё раз просеять состав через мелкое сито, так как наличие крупных частиц негативно отразится на результате затирки пола и на его внешнем виде.

Некоторые домашние мастера любят экспериментировать и добавляют в состав топпинга кварц, жидкое стекло и другие компоненты. Их пропорция определяется опытным путём. Если вы хотите придать полу более высокие характеристики, то надо приобретать готовые топпинги. Они могут быть кварцевые, металлизированные, корундовые и придают поверхности разные характеристики.

В зависимости от того, какая нагрузка предполагается на бетонный пол, будет зависеть количество топпинга, которое надо внести на 1 м 2 :

- если нагрузка небольшая и средняя, то достаточно 5 кг;

- если нагрузка средняя и высокая, то — 5–8 кг;

- при использовании цветных компаундов, их должно быть не менее 5 кг.

Последовательность выполнения работ

Приступать к выполнению этого этапа создания бетонного пола можно после того, как из смеси испарится влага. Перед тем как начать затирать бетонную стяжку, при наличии в ней маяков, их надо вытянуть и заделать борозды раствором.

Затирать бетон следует сразу же, после испарения воды. Для выполнения работы используются полиуретановые тёрки, которые плотно прижимаются к поверхности. Чтобы не повреждать стяжку, надо использовать специальные наколенники, которые можно прибрести или сделать самостоятельно.

В зависимости от температуры окружающей среды и влажности воздуха, к проведению затирки можно будет приступать через 6–8 часов. Этот технологический процесс состоит из следующих операций:

- На обрабатываемую поверхность равномерно распределяют приготовленный топпинг. На небольшую площадь, приготовленную смесь можно нанести вручную, а для более равномерного её распределения, лучше использовать сито. Надо немного подождать, пока нанесённая смесь начнёт впитывать влагу. На то, что можно приступать к затирке, будет указывать потемнение нанесённого состава.

Необходимо помнить, что затирка стяжки выполняется не на увлажнённой поверхности, а на не полностью высохшем бетонном полу.

Использование вертолёта

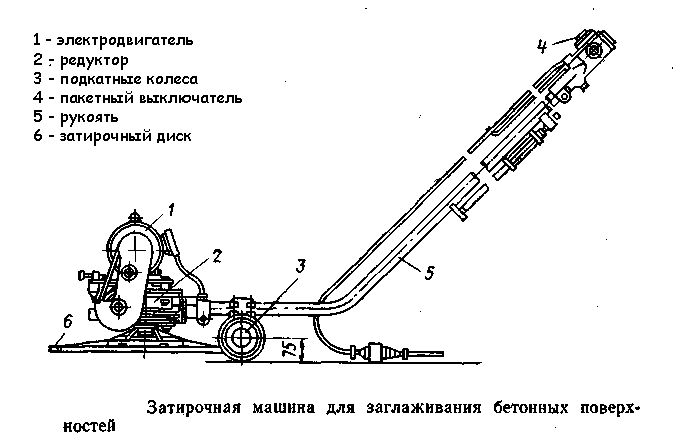

На больших площадях затирка бетонного пола осуществляется при помощи специальных затирочных машин, которые в народе называются вертолётом. Такое оборудование может иметь как электрический привод, так и двигатель внутреннего сгорания. Последние машины удобно использовать в помещениях, где ещё нет доступа к электросети.

Такое оборудование может быть однороторным или двухроторным, оно имеет сменные диски, которые могут быть из ДСП или металлическими. Однороторные устройства являются более мобильными, их вес порядка 30–70 кг, управление осуществляется при помощи длинной ручки. Двухроторные модели более мощные и тяжёлые, оператор управляет ими, находясь непосредственно на таком вертолёте.

Возле стен, в дверных проёмах и в острых углах используются пристеночные устройства, это небольшие агрегаты, имеющие компактные размеры и ограниченный диаметр диска.

Необходимые инструменты

Для затирки вертолётом понадобятся следующие инструменты и оборудование:

- лопастные роторные устройства, которые из-за наличия лопастного винта получили народное название вертолёты;

Какие смеси используются и как подготовить состав

Так как при помощи затирочных машин работа выполняется на больших площадях, то в таких случаях, обычно не готовят самостоятельно смеси, а покупают уже готовые топпинги. При желании их можно сделать самостоятельно, пропорции и состав ничем не отличаются от тех, что используются при ручной затирке. Для получения более качественной поверхности, лучше использовать готовые топпинги, в которых все необходимые компоненты подобраны и правильной пропорции.

Для затирки используется топпинг, в состав которого входят следующие элементы:

- высококачественный цемент;

- красители;

- пластификаторы;

- наполнители, от их вида будут зависть окончательные свойства и внешний вид поверхности.

Для затирки бетонных полов используются три вида топпингов:

- Кварцевые. Это самые популярные смеси и стоимость у них самая низкая. В качестве наполнителя в них выступает перлит, а чтобы придать смеси необходимый оттенок — красящие пигменты. Такой топпинг подойдёт для помещений со средними нагрузками на пол, например, в школе, магазине или на складе. Эффективно кварцевые смеси используются в жилых помещениях. Благодаря использованию таких смесей, прочность бетонного покрытия увеличивается в 1,5 раза.

Как выполнить затирку

Затирка бетонной стяжки при помощи вертолёта выполняется в несколько этапов:

- Первое нанесение топпинга. После того как вы определили, что настал момент, когда можно проводить указанный этап работ, приступают к нанесению топпинга. На этом этапе наносится около 2/3 приготовленного состава. Делают это при помощи специальной тележки, которая помогает равномерно распределить смесь по поверхности пола. Чтобы ещё более равномерно распределить топпинг, можно использовать выравниватель.

Ручным способом выполнить качественную затирку не получится, поэтому если вы хотите получить ровную, гладкую и глянцевую поверхность, надо использовать затирочные машины.

Помните, во время нанесении топпинга, нельзя поливать бетонную поверхность водой, поэтому очень важно правильно определить момент начала затирки пола.

Для того чтобы дополнительно защитить бетонную поверхность, используются полимерные пропитки. Они закупоривают мельчайшие поры и ещё больше связывают частицы верхнего слоя. Это обеспечивает высокую прочность бетонной стяжки и если она является финишным покрытием, то на ней не будет образовываться пыль. Такие составы наносятся при помощи кисти или валика.

На последнем этапе работ выполняется нарезка температурных швов и заполнение их герметиком. Таким образом, получается прочное, надёжное и красивое покрытие которое будет служить на протяжении многих лет.

Видео: затирка бетонного пола при помощи вертолёта

Затирка бетонного пола может быть выполнена как вручную, так и при помощи специального оборудования. Независимо от метода её выполнения, такая обработка позволяет увеличить прочность поверхности, срок её службы и улучшить внешний вид бетонного пола. При выполнении таких работ, главное, правильно определить время, когда можно начинать затирку. Делать всё надо быстро, чтобы пол не успел окончательно высохнуть. Если всё выполнить правильно, то в зависимости от используемого топпинга, удаётся увеличить прочность бетона в 1,5- 2 раза.

Источник

Затирка бетона «вертолетом»

Затирка бетона «вертолетом» повышает качество монолитного напольного покрытия, его долговечность и практичность. Из материала данной статьи вы узнаете, в чем заключаются особенности технологии, ее основные этапы. Кроме того, мы подскажем, на что обратить внимание при покупке шлифовальной машины.

Особенности

Затирка бетонного пола применяется в профессиональном строительстве и предполагает шлифовку и упрочнение стяжки из бетона.

Благодаря такой обработке устраняются дефекты основания (шероховатость, неровности). В результате заглаживания поверхности получается ровный, практически идеальный пол.

Технология выравнивания способствует повышению прочности и износостойкости бетонного пола. Затирка придает основанию умеренную маслобензостойкость и беспыльность. Ее выполняют с использованием специальной техники, наделяющей покрытие способностью выдержки высоких механических и истирающих нагрузок.

«Вертолет» для шлифовки бетонного пола представляет собой устройство, состоящее из:

- рамной платформы;

- силовой установки;

- редукторного узла;

- рабочего механизма;

- защитного кожуха;

- элементов управления машиной.

От конструкции агрегата зависит объем выполняемых работ. Модели могут иметь 1 либо 2 ротора и разный охват рабочей поверхности. Варианты с небольшими платформами рассчитаны на обработку основания в труднодоступных местах. Модели с большим охватом используют для отделки основных площадей.

Шлифовальные машины «вертолет» снабжены ручным переключателем скоростей вращения вала, необходимым для двойной отделки бетонной поверхности. Ключевыми параметрами машин, определяющими их маневренность и производительность, являются мощность и ширина захвата рабочих лопастей.

Однороторные агрегаты используют там, где площадь шлифования составляет не более 500 м2. Это аппараты с бензиновой или электрической силовой установкой, устройством, одновременно обрабатывающим поверхность шириной 120 см. Это универсальные «вертолетные» системы, характеризующиеся мобильностью и компактностью.

Двухроторные шлифовальные машины берут для работы с площадями 500–700 м2 и больше. Они крупнее однороторных аналогов, обладают большей производительностью. Такая техника работает от электричества либо бензина. Отдельные модификации оснащены гидравликой, предполагают разные способы размещения оператора над слоем бетонной поверхности.

Выравнивание поверхности шлифмашинкой «вертолетного» типа применяется в разных случаях. Например, для:

- подготовки стяжки к дальнейшей отделке;

- создания горизонтальной площадки для монтажа станка;

- профилактики расслоения бетона;

- уплотнения верхнего слоя монолита.

Используемая техника устраняет перепады высот, трещины поверхности. Ее используют в жилых, нежилых помещениях (производственного, промышленного типов) как инструмент черновой и финишной отделки.

В ходе обработки поверхности шлифовальные лопасти усиленно втирают материалы, упрочняя верхние слои бетонной стяжки.

Затирка выполняется в 2 этапа. Первоначальной обработкой занимаются по полусухой стяжке (примерно через 4–20 ч. после заливки свежей бетонной смеси). К финишной полировке приступают примерно через 10–16 ч. после окончания черновой работы.

Как выбрать затирочную машину?

Правильный выбор оборудования способствует значительному сокращению трудозатрат, увеличению производительности, повышению качества подготавливаемой под чистовую отделку поверхности. Что касается вида машин, то дизельные варианты сегодня практически не используют в работе

Бензиновые агрегаты хороши для работы на открытой площади. Они довольно мощные и мобильные, но при их использовании внутри помещений требуется вентиляция.

Электрические модели подходят для внутренних работ, хотя иногда подключение к сети довольно проблематично.

Ассортимент изделий разнообразен. Чтобы выбрать свой вариант, нужно учесть, что «вертолеты» отличаются:

- размером рабочего диска;

- числом скоростей;

- регулировкой угла наклона диска;

- длиной лопастей;

- мощностью двигателя;

- способом работы оператора.

Для черновых работ берут однороторные модели. Двухроторные отличаются большей производительностью и самоходностью.

При покупке конкретной модели нужно обращать внимание на основные параметры техники (тип силовой установки, мощность, ширина обработки).

Стоит взять на заметку несколько советов специалистов.

- Агрегат со скоростью вращения 200 оборотов в минуту справляется с грубой, а также итоговой отделкой основания.

- Для небольших помещений, сложных площадей нужны маневренные модели с диаметром лопастей от 600 мм.

- Для скорой эффективной затирки подойдет «вертолет» с насадкой 900 мм и больше. Изделия с диаметром лопастей 90 см считаются универсальными.

- Однороторные машины управляются оператором, который ведет агрегат по полу.

- Двухроторные варианты (профессиональная техника) управляются сидящим оператором.

Прежде чем купить тот или иной вариант, решают такие вопросы, как доступность конкретной модели, целесообразность покупки, размеры и конфигурация участка, частота использования техники. Если решение о приобретении принято, стоит определиться с производителем.

Можно посмотреть продукцию торговых марок Masalta, Wacker Neuson, VPK, ENAR, МИСОМ. Если объем работ не слишком масштабный, можно присмотреться к модели QJM-600 Werk с диаметром насадки 60 см. Техника немецкого бренда оснащена электродвигателем, регулировкой глубины шлифовки. Скорость может изменяться в пределах 50–115 об/мин, весит 53 кг.

Когда планируется купить более мощный агрегат, имеет смысл выбор модификации Tremix g1203b. Шведский производитель предлагает устройство с диском 120 см, работающее на бензине.

Если нужен самоходный аппарат двухроторного типа для заглаживания бетона, можно приобрести модель LR900. Агрегат с внушительным весом 325 кг снабжен насадками 90 см, внешним светом и мощным приводом.

Основные этапы шлифовки

Работа по шлифованию поверхности с использованием специализированной техники состоит из нескольких последовательных шагов. Каждый этап имеет свои нюансы выполнения. Чтобы затереть поверхность правильно, нужно знать принципы технологии рабочих процессов.

В работе используют специальные затирочные смеси:

- корундовые – для складских и промышленных объектов;

- кварцевые покупают для площадок со средней нагрузкой;

- полимерные и стальные – в целях армирования и повышения прочностных характеристик бетона.

Чаще всего в работе применяют кварцевый песок, базальт, стальную фибру. Пигментированные составы покупают тогда, когда желают придать покрытию определенный оттенок.

Черновая

Черновая шлифовка поверхности предполагает первичный этап работы. Ее выполняют по свежему бетону, когда он начинает затвердевать. Изначально слой надлежит уплотнять на 1–2 см, чтобы избавиться от воздушных пузырьков. Вслед за этим этапом можно шлифовать бетон.

Необходимо строго придерживаться технологии, иначе не удастся добиться наилучшего качества шлифовки.

Нельзя шлифовать поверхность сразу после заливки бетона. Минимальное время выдержки составляет 4 ч. Технологическая пауза позволит основанию набрать первоначальную прочность.

Затирание поверхности свежеуложенного бетона выполняют в 2 прохода. Специалисты рекомендуют сначала обрабатывать поверхности, расположенные вблизи колонн, ям, дверных проемов и стен. Именно в этих местах цемент затвердевает раньше.

Технология работы следующая:

- устанавливают рабочий диск и включают двигатель;

- на старте прогревают мотор в течение 1–3 минут;

- увеличивают обороты;

- затирают поверхность плавными круговыми движениями.

Если в ходе обработки на поверхность выходит много цементного молочка, оперативно наносят и распределяют по ней топпинг.

Сначала используют 2/3 средства, когда основание темнеет, выполняют 1-й проход. Затем высыпают остатки затирочной смеси, вновь ждут, пока она немного впитается, проходят 2-й раз.

В среднем топпинг расходуется до 3–5 кг на 1 м2. Если его рассыпают на основание, которое будет подвергаться усиленной нагрузке, используют 6–8 кг на 1 м2. При наличии двух машин 1-й проход выполняют однороторным агрегатом, второй – двухроторным.

Финишная

Время выполнения финишной затирки определяют визуально. Этот этап выполняют минимум в 2 прохода перпендикулярно друг другу. Приступая к полировке поверхности, снимают затирочный диск, лопасти ставят под углом.

При первом прохождении края лопастей находятся от пола на расстоянии 0,7–0,9 см. При втором – они располагаются чуть выше (2–2,3 см). Благодаря изменению угла наклона удается придать поверхности зеркальный блеск и идеальную ровность.

В ходе финишной затирки делают несколько проходов. При этом лопасти устанавливают параллельно относительно поверхности пола. Чем горизонтальнее выставляют ножи, тем деликатнее их работа.

Стоит учесть, что с каждым новым проходом необходимо увеличивать скорость работы шлифовальной техники.

После финишной обработки на поверхности могут остаться микроскопические трещины и поры.

Герметизация мельчайших пор

Когда на поверхности стяжки появляются трещины, возникает потребность в использовании герметика. Бетон отличается низким пределом прочности на сжатие. В ходе затвердевания он сжимается и усаживается. Технология заделки трещин может быть разной. Это зависит от типа повреждения и причины его образования.

Микроскопические трещины в монолите заделывают посредством эпоксидной смолы. Для этого поверхность изначально очищают от мелкой фракции. Затем подсушивают проблемный участок и заполняют трещины или микроскопические поры.

Зачищение необходимого участка выполняют жесткой металлической щеткой. Для лучшего результата выполняют обработку внутренней части и поверхностей возле щели.

От пыли избавляются продувкой. Просушивают участок строительным феном.

Чтобы повысить адгезию герметика с основанием, выполняют обработку стыков праймером либо грунтовкой. Если пор или трещин слишком много, для их заделки используют полимерцементные растворы. Использование эпоксидных смол позволяет добиться большей прочности покрытия.

Когда трещины маленькие, используют эпоксидный клей. Крошечные затирают краской либо полимерцементным тестом. Единичные трещины на бетоне герметизируют посредством синтетических смол.

Формирование и нарезка швов

Нарезание швов необходимо во избежание появления трещин в бетоне. Его поверхностный слой застывает быстрее нижних. Нарезка вибрационных швов нужна для локализации вибрационных нагрузок на одной плите.

Она считается профилактикой деформации бетона, связанной с неравномерным высыханием. Помимо того, сохраняет пол от перепадов температуры и влаги. Швы бывают усадочными, конструкционными. Их располагают по направлениям появляющихся деформационных расширений.

Они не должны пересекаться между собой в Т-образном направлении. В ходе их выполнения рассчитывают глубину, определяя ее с учетом состава бетона и толщины пласта.

Нарезая швы, специалисты стараются не допустить острых концов, так как деформация основания может начаться именно с них.

К этому этапу приступают после шлифования свежеуложенной смеси. Если заняться нарезкой после окончательного затвердевания основы, это приведет к образованию трещин.

Если на объекте отмечается высокая влажность, занимаются герметизацией швов пола. Она предупредит отслаивание покрытия, не пропустит в стыки влагу, мусор и пыль. Нарезку швов выполняют специальным устройством, благодаря чему сокращается время выполнения работы.

Алмазная резка подразумевает выполнение линейных швов заданной длины, глубины и толщины. В ходе ее выполнения не образуется пыли. Перед ее началом специалисты делают схему и наносят разметку на основание. Если это необходимо, они выполняют штробление для прокладывания коммуникаций.

Как выровнять бетонную поверхность с помощтю «вертолета», смотрите в видео.

Источник