Как изготовить гребной винт для мотолодки

Первая и вторая части серии статей В. В. Вейнберга, озаглавленной «Гребной винт для вашей лодки», были опубликованы в сборниках №97 и №98.

Приспособления для изготовления модели винта и контроля его формы. Ни один из современных способов изготовления гребных винтов не обходится без шаговой горки. Ее собирают на основании — шаговой плите, которая представляет собой стальной диск толщиной 10—15 мм (рис. 1) диаметром около 500 мм (по максимальному диаметру гребных винтов). На плите устанавливают шаговые угольники, согнутые по цилиндрическим поверхностям заданных радиусов. Рабочую поверхность плиты торцуют на токарном станке, на ней через каждые 10 мм по радиусу протачивают кольцевые канавки глубиной 3 мм и шириной 1—2 мм (по толщине материала, из которого делают шаговые угольники). В центре плиты строго перпендикулярно ее поверхности устанавливают вал с центрирующими ступицу гребного винта конусами.

При изготовлении гребных винтов небольшого диаметра шаговые угольники устанавливают в каждой канавке, т. е. с зазором 10 мм. Проверить плотность прилегания лопасти к шаговым угольникам, замерить стрелки вогнутости профиля в ее сечениях в этом случае довольно трудно, поэтому рекомендуем разборную конструкцию шаговой плиты (рис. 2). Ее собирают из дисков диаметром 60, 80, 100 мм и т. д. (в соответствии с радиусами сечений, заданных на чертеже гребного винта), вырезанных из ровного фанерного листа толщиной 10 мм. В дисках строго по центру просверливают отверстия, чтобы их можно было плотно насадить на центрирующий вал. На каждый диск из металлической полосы шириной 8—10 мм делают бандажи, которые стягивают винтом М4, и крепят соответствующие шаговые угольники.

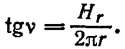

Шаговые угольники образуются при пересечении винтовой поверхности лопасти цилиндром, соосным с осью гребного винта и имеющим радиус данного сечения. Если поверхность цилиндра развернуть на плоскость, получится прямоугольный треугольник, у которого один катет равен шагу винта в данном сечении, а второй — длине окружности основания цилиндра (рис. 3). Острый угол, расположенный против катета, равного шагу винтовой линии, называется шаговым углом. Тангенс этого угла равен соответственно отношению катетов:

Так как для изготовления гребного винта необходима только часть винтовой поверхности в районе расположения лопасти, размеры шагового угольника можно уменьшить. Для этого необходимо определить высоту угольника в районе образующей (средней) линии лопасти. Сделать это можно по чертежу продольного сечения винта, на котором изображен габарит лопасти, ступица винта и показан наклон образующей. На чертеже наносят с кормового торца ступицы линию, перпендикулярную оси винта и изображающую базовую плоскость поверхности шаговой плиты. В случае применения сборной плиты такие линии проводят для каждого диска. При этом зазор между линией габарита лопасти и шаговой плитой должен составлять не менее 8—10 мм. Высоту шагового угольника — размер А на чертеже — замеряют от базовой плоскости до образующей лопасти (см. рис. 3). Этот размер следует увеличить либо на глубину канавки на шаговой плите, либо на ширину полосы, необходимой для закрепления угольника бандажом при сборной конструкции плиты.

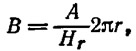

Величина катетов В для построения шаговых углов для каждого радиуса определяется по формуле

где Нr — шаг лопасти на данном радиусе снимается с графика распределения шага вдоль лопасти.

На гипотенузе шагового угольника размечается положение сечении лопасти: риска средней линии, а также точки входящей и выходящей кромок. Ширина лопасти и положение сечения относительно средней линии снимаются с чертежа спрямленного контура. Для удобства работ по изготовлению лопасти длину шагового угольника следует увеличить с каждой стороны на 10—15 мм. Отклонения при разметке шаговых угольников не должны превышать ±0,3 мм, причем риски наносятся острой чертилкой.

При разметке шаговых угольников корневых сечений, имеющих двояковыпуклый профиль, с рабочей кромки угольника (гипотенузы) необходимо снять полоску металла шириной, равной стрелке выпуклости нагнетающей стороны профиля. Это обеспечит прилегание к шаговому угольнику заготовки лопасти, еще не обработанной по профилю.

В зависимости от технологии изготовления винта необходимо изготовить комплект угольников либо для одной лопасти, либо для всех. Для обеспечения симметрии готового винта для радиуса, близкого к r=0,6R, необходимо изготовить шаговые угольники для всех лопастей.

При установке шаговых угольников для всех лопастей винта с большим дисковым отношением угольники одного радиуса могут перекрывать друг друга. В этом случае в большем вертикальном катете этих угольников надо сделать местный вырез, в который входит меньший катет следующего шагового угольника (рис. 4).

После разметки, вырезки, окончательной обработки и проверки угольники сгибают по цилиндрическим поверхностям заданных радиусов с учетом направления вращения гребного винта.

Для установки угольников на шаговой плите проводят осевую линию лопасти — прямую, проходящую через центр плиты, а на сборной плите из отдельных дисков — осевые линии на каждом диске.

Риску осевой линии на основании шагового угольника точно совмещают с осевой линией на диске, после чего угольник затягивают бандажом. Используя слесарный проверочный угольник, нужно убедиться в том, что цилиндрическая поверхность шагового угольника перпендикулярна плоскости диска (плите). Следует проверить также точность установки угольника по высоте (расстояние А от базовой плоскости плиты до риски, соответствующей образующей на угольнике, должно быть равно размеру на чертеже с точностью ±0,3 мм).

Окружность, для которой изготовлены угольники, надо разделить на равные части по числу лопастей и установить шаговые угольники с соблюдением тех же требований.

Правильность установки шаговых угольников можно проверить, приложив линейку к полученной шаговой горке по рискам образующей, которые все должны лежать на одной прямой. Только на угольниках корневых сечений, высота которых была заранее уменьшена на соответствующую величину стрелки выпуклости нагнетающей стороны, должен получиться зазор. Небольшое несоответствие рисок средней линии лопасти можно компенсировать перестановкой угольников, разворотом дисков сборной плиты. Все торцевые вертикальные кромки угольников должны быть параллельны, а рабочие кромки отстоять друг от друга на одинаковый размер по всей окружности угольников.

Изготовление формы для отливки винта. Литые винты малых размеров изготавливают методам литья по выплавляемым (восковым) моделям 1 . Для изготовления восковой модели необходимо сделать форму из гипса, цемента или стеклопластика. Для этого нужна «фальшивая» лопасть: форма, выполненная по одной фальшлопасти, получается совершенно симметричной. Проще всего фальшлопасть отформовать из стеклопластика на шаговой горке. Для этого пространство между шаговыми угольниками одной лопасти надо заполнить пенопластом, обрезками дерева и т. п., а затем сверху залить расплавленным парафином или воском. После остывания парафина поверхность горки обрабатывают, выравнивая ее по шаговым угольникам, затем наносят контур лопасти с помощью чертилки, погружая ее острие в парафин на глубину 0,5—0,8 мм.

Фальшлопасть формуется вместе с частью ступицы, для чего следует выточить из дерева фальшивую ступицу и установить ее на горку.

Используя эпоксидный клей, на горку накладывают необходимое число слоев стеклоткани с тем, чтобы получить заготовку примерно на 1—2 мм толще, чем толщина сечения лопасти. После отвердевания стеклопластика лопасть обрабатывают по контуру и профилируют ее сечения.

Для изготовления фальшлопасти можно также использовать оргстекло или фанеру.

Заливка гипсовой формы производится в специальном формовочном ящике (рис. 5), сделанном из оргстекла, текстолита, гетинакса н т. п. Фальшлопасть внутри формовочного ящика должна располагаться с зазором до стенок не менее 10—15 мм. При изготовлении ящика следует обратить особое внимание на точность центрального угла при вершине ящика, определяющего точность положения лопастей относительно оси винта, и на вертикальность стенок, по которым будут стыковаться блоки единой гипсовой формы.

Фальшлопасть, предварительно смазанную разделительным слоем (для этих целей лучше всего использовать касторовое масло, но пригодно и любое другое или солидол), устанавливают в формовочный ящик. Щели, через которые гипс может выливаться, снаружи замазывают пластилином.

Разведенную гипсовую массу заливают в форму. При начале загустевания излишки гипса над верхней поверхностью фалышлопасти аккуратно удаляют с таким расчетом, чтобы в дальнейшем ее можно было свободно вынуть из каждой половинки формы без повреждения ее кромок. При этом целесообразно обвести лопасть по контуру чертилкой, процарапав риску на глубину 0,3—0,5 мм.

После полного отверждения массы поверхности разъема формы и лопасти снова смазывают разделительным слоем и заливают гипсом верхнюю половину, формы. При этом верхнюю поверхность гипса выравнивают по краям формовочного ящика линейкой или ровной планкой.

Когда гипс затвердеет, снимают боковые стенки ящика и верхнюю часть формы, не сдвигая фальшлопасть относительно нижней, ранее залитой половины, и снова подготавливают форму для заливки верхней части следующей формы. Эту операцию повторяют в зависимости от числа лопастей будущего винта.

После отливки последней верхней части разбирают формовочный ящик и снимают нижнюю часть формы, не смещая фальшлопасть относительно этой последней верхней половины. Обычно первая нижняя половина формы имеет поверхность с раковинами, пузырями, недоливом и не используется для составления окончательной формы. Собрав и перевернув формовочный ящик, аналогично отливке верхних половин отливают нижние части формы.

Готовые верхние и нижние части должны с минимальными зазорами собираться в единую форму для отливки единой восковой модели винта, сразу со ступицей и всеми лопастями. В разъеме блоков по контуру лопасти в верхних точках пропиливают канавки — выпоры для сообщения полости формы с атмосферой. Для заливки восковой массы без усадочных раковин над верхним торцом ступицы устанавливают дополнительно форму для прибыли из отрезка трубы диаметром не менее диаметра ступицы винта и высотой 0,3—0,5 длины ступицы. Укрепить эту трубу на собранной форме можно с помощью пластилина.

Перед заливкой воска поверхность формы смазывают разделительным слоем — касторовым или любым другим маслом.

Качественные отливки получаются при заливке воска в тот момент, когда при охлаждении на воздухе полностью расплавленной восковой массы на стенках сосуда появляется тонкий слой загустевшего воска.

Чтобы предотвратить образование раковин и недоливов, заливку воска производят через достаточно широкую трубку, опущенную в отверстие для ступицы Почти до дна формы. По мере заливки и повышения уровня воска в форме трубку приподнимают.

Разбирать форму можно только после полного остывания воска и достаточно осторожно, чтобы не повредить кромки восковой модели.

Мелкие неровности н шероховатость поверхности восковой модели можно удалить, аккуратно протерев поверхность мягкой тряпочкой, смоченной в бензине. Более крупные дефекты можно исправить, закапав эти места расплавленным воском и затем аккуратно зачистив поверхность острым скребком.

Дальнейшую отливку гребного винта из металла по восковой модели выполняют обычными технологическими методами литья по выплавляемым моделям.

Чтобы сохранить модели-«восковки», их надо или вставлять в форму, или проверять перед отливкой их геометрию, вложив в форму. (Описываемый метод пригоден для изготовления формы для отливки «восковок» гребных винтов с дисковым отношением менее 0,8; для винтов с большим дисковым отношением изготовление гипсовой формы значительно усложняется из-за перекрытия лопастей и требует использования совершенно иных приемов формования.)

Технология изготовления форм из стеклопластика описана в сборнике №6 за 1966 г.

Обработку металлической отливки начинают с расточки отверстия в ступице, центруя отливку в патроне токарного станка по наружной поверхности ступицы и симметрии лопастей, а затем выполняют окончательную обработку лопастей, контролируя геометрию винта по шаговой горке и замерами толщин сечений по ординатам подобно обработке лопастей сварного винта, о чем более подробно будет рассказано в дальнейшем.

Изготавливать гребные винты литьем целесообразно при количестве 4—5 шт. Если столько винтов не требуется, лучше остановиться на сварном варианте.

Источник

Технология изготовления гребных винтов для модели корабля

Простейший способ изготовления гребного винта для модели корабля с резиномотором заключается в следующем: на листе жести или латуни толщиной 0,5—0,6 мм циркулем-измерителем вычерчиваем окружность нужного диаметра.

Затем, не меняя раствор циркуля, делим ее на три равные части (если винт трехлопастный), а точки деления соединяем с центром окружности прямыми линиями.

Вырезав заготовку лопастей по окружности ножницами, по размеченным линиям (радиусам) делаем прорезы, не доводя их до центра окружности на 3— 4 мм. Края лопастей закругляем небольшими радиусами (рис. 145, А).

Далее из куска стальной проволоки, гвоздя или велосипедной спицы диаметром 1,5— 2,0 мм изготавливаем гребной вал, один конец которого (длиной 3—4 мм) загибаем под прямым углом. В центре заготовки пробиваем отверстие, вставляем туда гребной вал и его отогнутый конец припаиваем к заготовке. Место пайки и концы лопастей винта необходимо зачистить напильником и наждачной бумагой.

Чтобы винт отбрасывал в корму воду и тем самым создавал упор для продвижения модели, лопасти его развертываем на 30—35° в одну сторону от плоскости винта. Для большей эффективности работы винта лопасти нужно немного изогнуть, придав поперечным сечениям очертание дуги. Выпуклость дуг должна быть направлена в сторону носа модели, а вогнутость в корму.

Теперь, продев свободный конец гребного вала в кронштейн с помощью круглогубцев, делаем крючок в виде знака вопроса. На этот крючок будет надета петля резиномотора (рис. 145, Б).

Такие гребные винты для модели корабля изготовить очень просто, но качество их невелико. Поэтому их рекомендуют для небольших моделей с резиновым двигателем, какие обычно строят начинающие моделисты.

Рис. 145. Простейший способ изготовления гребного винта.

Наиболее распространенный способ изготовления гребных винтов заключается в следующем: из латуни или стали толщиной 0,5—2,0 мм (в зависимости от размера и необходимой прочности винта) вырезают лопасти, вставляют их в специально пропиленные прорези на ступице (рис. 146) и пропаивают оловом, серебряным или медным припоями.

Рис. 146. Изготовление паяного гребного винта.

Прежде чем вырезать лопасть винта, из тонкой жести или латуни изготавливают шаблон контура лопасти с обозначенной на нем осевой линией. С помощью чертилки контур лопасти переносят на листовую сталь или латунь.

Затем, с небольшим припуском к размеченному контуру, ножницами по металлу вырезают заготовку лопасти и выравнивают ее деревянным молотком (киянкой) на ровной плоскости. А чтобы все лопасти были одинакового размера, их складывают вместе в пакет и обрабатывают напильником в тисках. На лопастях чертилкой необходимо провести осевые линии. Затем на токарном станке вытачивают ступицу необходимого диаметра и длины с внутренним отверстием под предполагаемую резьбу.

Рис. 147. Пропиливание пазов для лопастей в тисках.

Прежде чем пропилить в ступице пазы для установки в них лопастей, ступицу необходимо разметить на равные доли (углы). Делают это так: ступицу примерно на 1/3 длины слегка зажимают в тиски (если ее надо разделить на две части) или в патрон дрели (если ее надо разделить на три части), после чего по ней ударяют деревянным молотком до тех пор, пока свободный конец ее не сравняется с губками тисков или дрели.

Когда ступица будет освобождена, то на ней (от трения по губкам тисков или дрели) будут профрезерованы две или три бороздки, разделяющие ее на равные части. Потом, зажимая ступицу в тиски (каждый раз профрезерованной бороздкой кверху), на ней по первому шаговому угольнику ножовкой по металлу запиливают пазы для крепления в них лопастей винта (рис. 147). Для пропилки пазов в ступице можно изготовить несложное приспособление (рис. 148).

Ножовочное полотно для пропилки пазов надо подобрать такой толщины или заточить его на наждаке так, чтобы лопасти в пропиленные пазы входили плотно с помощью молотка. Перед пайкой винта необходимо проверить правильность углов установки лопастей на ступице по отношению друг к другу. Для этого на листе бумаги вычерчивается две окружности с одного центра. Одну по диаметру винта, а другую по диаметру ступицы, которые затем делят на несколько частей, в зависимости от количества лопастей гребного винта (рис. 149).

Рис. 148. Пропиливание пазов в приспособлении: 1—основание; 2 — стойка; 3 — подвижной упор; 4— стопорный винт; 5 — упор с делительной головкой; 6 — фиксатор; 7 — сменный шаговый угольник; 8 — крепежные винты.

Если теперь на этот рисунок наложить гребной винт, то по осевым линиям, начерченным на лопастях и намеченным радиусом на окружности, будет видно, под одинаковыми ли углами одна по отношению к другой установлены лопасти. Если разница углов установки лопастей гребного винта будет незначительной, то ее можно исправить путем небольшого передвижения лопастей в пазах или подрезкой пазов. Если эта разница будет значительной, то ступицу необходимо заменить. Пазы ступицы запиливают под нужным углом по металлическому шаблону первого шагового угольника, построенного либо по величине шагового угла, либо графическим способом.

После пропайки гребного винта лопасти необходимо закрутить до нужных шаговых углов на соответствующих радиусах. На сколько же градусов надо производить закрутку лопастей гребного винта?

Для каждого радиуса углы θ можно найти по формуле, приведенной в начале этой главы.

Гребной винт к скоростной управляемой модели с электродвигателем МУ-100 имеет постоянный шаг h = 64 мм, диаметр винта d = 52 мм (радиус r = 26 мм), диаметр ступицы dс = 10 мм. Требуется определить: под каким шаговым углом надо произвести закрутку лопасти на радиусе, равном 0,7r ?

Величина радиуса на 0,7r будет равна 26 · 0,7 = 18 мм. Тогда тангенс шагового угла θ на радиусе 0,7r будет равным:

Величина угла в градусах для данного тангенса по таблице школьного справочника равна 27°. Таким образом, на радиусе, равном 0,7r, лопасть нужно закрутить на угол 27° по отношению к поперечному сечению ступицы. Для гребного винта хорошего качества углы закрутки лопастей необходимо проверить по крайней мере на 3 радиусах, например на 0,4r; 0,6r и 0,8r. По этой же формуле можно определить, под каким шаговым углом необходимо запилить пазы в ступице для лопастей. Величина радиуса ступицы

rст = 5 мм, тогда

что соответствует углу θ = 64°. С таким углом и делают первый шаговый угольник.

Величину шаговых углов при закрутке лопастей можно контролировать и с помощью шаговых угольников на специальном приспособлении (рис. 150). Гребной винт навинчивают на болт в центре приспособления. В пазы приспособления под лопасти винта поочередно вставляются шаговые угольники и плоскогубцами подгибают лопасти так, чтобы они нагнетающей стороной плотно прилегали к каждому шаговому угольнику.

Рис. 149. Проверка правильности установки лопастей.

Шаговые угольники графически можно построить так. На листке бумаги вычерчивают лопасть винта и две взаимно перпендикулярные линии (рис. 151). На горизонтальной оси от точки О до точки F в любую сторону откладывают так называемое фокусное расстояние, равное

а по вертикальной оси вверх от точки О откладывают величину радиуса ступицы и несколько радиусов. Например, такими радиусами выбрали 0,4; 0,6 и 0,82 от величины r. Соединив отмеченные на вертикальной оси точки с точкой фокусного расстояния F на горизонтальной оси, мы получаем шаговые угольники, с необходимыми шаговыми углами θ для каждого из этих радиусов. По первому θ запиливают на ступице пазы для лопастей винта, по остальным закручивают лопасти гребного винта.

Надо помнить, что при закрутке лопастей у гребных винтов, паянных оловом, лопасти почти всегда выламываются из пазов ступицы. Чтобы этого не случилось, их нужно закручивать в тисках заранее, до их установки, причем на величину, несколько большую, чем необходимо. Уменьшить углы закручивания на собранном винте значительно легче. Для этого лопасть винта достаточно осторожно промять губками плоскогубцев, отчего она начнет раскручиваться в обратную сторону, увеличивая шаговые углы.

Рис. 150. Приспособление для контроля величины шаговых углов при закрутке лопастей.

После того как лопасти гребного винта будут закручены на соответствующие шаговые углы, винт окончательно обрабатывают с помощью различных напильников. У гребных винтов постоянного и радиально-переменного шага нагнетающая сторона лопасти по всей длине должна быть плоской, засасывающая — выпуклой. Толщина лопасти по своей длине должна равномерно уменьшаться от корня лопасти к ее концу.

После обработки гребного винта напильниками его необходимо отбалансировать на простом приспособлении из ножей безопасной бритвы, закрепленных на бруске дерева (рис. 152).

Рис. 152. Приспособление для балансировки гребных винтов.

Если либо сторона винта окажется тяжелее и перевешивает, то с нее удаляют часть металла, не нарушая контура лопасти и симметрии винта. После балансировки гребной винт шлифуют мелкозернистыми наждачными бумагами и полируют пастой, что значительно повышает его к.п.д.

Третий способ изготовления гребных винтов заключается в отливке их из металла (дюралюминия, цинка) или из какой-либо твердой пластмассы, например эпоксидной смолы или расплавленного капрона. Прежде чем отлить гребной винт, необходимо из твердой породы дерева (бук, ясень, граб) изготовить модель и литейную форму. Литейная форма представляет собой два ящичка одинакового размера, необходимой длины и ширины, изготовленные из 4—6-мм фанеры или тонких дощечек (рис. 153). Верхний ящичек не имеет дна.

Для точного положения ящичков относительно друг друга они фиксируются шпильками. Сначала в нижний ящичек заливается разведенный водой гипс и в него до половины погружают модель гребного винта, предварительно смазанную жиром или маслом. После затвердения гипса модель винта вынимают и проверяют правильность полученной формы. Лишний гипс удаляют, и модель винта снова укладывают на свое место.

Смазав маслом или жиром верхнюю плоскость формы, на нее устанавливают вторую половину ящика (без дна) и тоже заливают жидким гипсом. Сразу же после заливки, пока гипс еще не затвердел, в него вставляют две деревянные круглые палочки диаметром 6 и 10 мм, также смазанные жиром. С помощью этих палочек получаются два отверстия, одно А по центру винта для заливки металла, другое Б над концами лопастей для выхода воздуха при заливке металла. После затвердения раствора оба ящика осторожно разнимают, модель винта и деревянные палочки вынимают, а залитому гипсу дают хорошо просохнуть. Заливать металл в сырую форму ни в коем случае нельзя.

Рис. 151. Графический способ построения шаговых угольников.

После полного высыхания гипса обе половины формы соединяют вместе и заливают расплавленным металлом (температура плавления цинка 419°, дюралюминия 630—680°). Заливать металл необходимо тонкой струйкой в один прием. Разнимать форму и вынимать отливку можно только после полного остывания залитого металла.

Вынутый из формы отлитый винт обрабатывается напильниками. В ступице просверливается отверстие и нарезается соответствующая резьба. После балансировки гребной винт шлифуют мелкой шкуркой и полируют пастой ГОИ.

Рис. 153. Литейная форма для отливки винтов.

Такой способ изготовления гребных винтов пригоден к любым моделям, кроме скоростных. Дело в том, что гребные винты, изготовленные таким способом для создания необходимой прочности, получаются (помимо нашего желания) толсто-лопастными, что значительно снижает их к.п.д. Для повышения коэффициента полезного действия гребные винты к скоростным кордовым моделям делают из целого куска стали с последующей их термической обработкой (закалкой).

Источник