Из опыта постройки водометов

Периодически в журнале появляются теоретические материалы по расчету водометных движителей (ВД) и довольно часто описываются реальные конструкции, реализованные их авторами. Хотелось бы коснуться тех вопросов, которые остаются «за кадром», т.е. о практике проектирования и технологии постройки. Проще говоря, как и из чего лучше сделать отдельные узлы ВД для быстроходного катера с двигателем мощностью 80-200 л.с.

Начнем с водовода, его формы и того, что на что в нем влияет. Оптимальное поперечное сечение водовода — это круг и эллипс (рис. 1). Менее желательны квадрат и прямоугольник со скругленными углами. Надо помнить, что любое изменение формы потока — это потери. Их не избежать, и с этим приходится мириться, но борьбу с потерями не надо ставить во главу угла. В дальнейшем, при рассмотрении конструкции защитной решетки, мы вернемся к этому.

Следующий вопрос — как выбрать угол наклона средней оси водозаборника? Здесь действует простое правило: чем выше скорость, тем меньше наклон. Для достижения скоростей в пределах 50-60 км/ч достаточно угла 38-35° относительно килевой линии, для более высоких скоростей наклон надо уменьшить до 25-30°. Соответственно с уменьшением угла наклона водозаборника увеличивается его длина. Это неизбежная плата за скорость. На рис. 2 показано, как все происходит.

Наклон оси гребного вала обычно выбирают в диапазоне от 0 до 5°. Идеально, если ось гребного вала направлена точно в центр тяжести катера, но это важно для легких быстроходных катеров, для тяжелых — не так критично.

Теперь поговорим о материалах, из которых лучше изготавливать водоводы. На мой взгляд, это стеклопластик, алюминий и нержавеющая сталь. Выбирать надо в зависимости от возможностей того, кто берется за самостоятельное изготовление водомета. Самый простой и доступный — стеклопластик. Технология изготовления из него водовода довольно проста и эффективна. Сначала из пенопласта ПС-4-40 вырезается заготовка водопроточной части, потом она обрабатывается по выбранному профилю, для чего используются шаблоны. Размеры сечений надо уменьшить на 3-5 мм, чтобы нанести слой эпоксидной смолы выше номинального размера. Учитывая, что в зоне работы лопастей рабочего колеса (РК) износ водовода сравнительно высокий, надо предусмотреть вклейку нержавеющего кольца с фланцем соответствующих размеров. Примерная конструкция такого кольца показана на рис. 3. Можно поступить по-другому: не вклеивать кольцо, а сделать его съемным, чтобы потом безболезненно менять по мере износа. Не секрет, что через 200-300 ходовых часов такое кольцо и лопатки РК изнашиваются, зазор между ними увеличивается, и КПД довольно заметно падает.

Для установки кольца надо выточить цилиндр из того же пенопласта, нанести на него эпоксидную смолу и проточить в размер, соответствующий внутреннему размеру кольца на токарном станке. Потом надо приклеить цилиндр к основной заготовке водопротока. После этого отвержденную эпоксидную смолу, которой покрыта заготовка, придется обработать по заранее изготовленным шаблонам. Затем вся поверхность шпаклюется и покрывается лаком или эмалью. Чем лучше будет обработана поверхность модели, тем лучше будет и поверхность изготовленного водовода.

Теперь надо сделать макет той части днища, где будет устанавливаться водомет, и подогнать нижнюю часть заготовки. После подгонки заготовку надо приклеить к макету днища и подготовить корпус подшипников гребного вала к установке.

Здесь стоит немного отвлечься. Дело в том, что размещать упорные подшипники можно по-разному, в зависимости от конструкции спрямляющего аппарата (СА). В классическом СА упорные подшипники располагаются вне его, а в СА с лопаточным поджатием — как правило, внутри его ступицы. Соответственно, и нагрузка от упора водомета приходится на его корпус через гребной вал или через фланец СА. Нетрудно заметить, что корпус водомета с СА и лопаточным поджатием проще в изготовлении, нет нужды точно выставлять корпус подшипников гребного вала, поскольку он соединяется через дюрит большого диаметра. Для формовки потребуется только подходящий металлический кругляк размером +3 мм к диаметру гребного вала. Желательно, чтобы он был отполирован и имел небольшой — не более 0.5 мм на 100 мм длины — конус в районе соприкосновения со стеклопластиком.

При формовке корпуса классического водомета придется позаботиться о подготовке корпуса подшипников гребного вала, так как он заформовывается одновременно с корпусом водомета. Нелишне будет заметить, что все вспомогательные металлические детали, которые используются на время формовки, должны быть покрыты разделяющим слоем.

В последующих публикациях мы рассмотрим другие конструктивные узлы ВД.

Своим опытом постройки водометного движителя для небольших глиссирующих катеров продолжает делиться московский инженер Александр Крутов. Выше мы рассмотрели корпус и выходной фланец водовода, сейчас речь пойдет о спрямляющем аппарате, конструктивно объединенном с ним опорном подшипнике вала и рулевом устройстве водомета.

Спрямляющий аппарат (СА) — один из важнейших узлов водомета. Он обеспечивает формирование незакрученной струи на выходе из сопла, обычно одновременно с поджатием для достижения ее расчетной скорости, и при правильном проектировании преобразует энергию вращения потока в дополнительную тягу водомета. Конструкций СА существует несколько, хорошую эффективность продемонстрировал СА с лопаточным поджатием (рис. 2) — он наиболее прост и технологичен в изготовлении, поэтому может быть рекомендован для судостроителя-любителя. Учитывая, что большинству самодельщиков недоступны теоретические материалы, позволяющие надежно рассчитать все характеристики водомета, я посоветовал бы для начала выбрать значение коэффициента поджатия струи в районе 0.42-0.48. Уменьшить его несложно, а вот увеличить намного труднее (см. таблицу).

Почему диаметр ступицы выбран равным 90 мм? Дело в том, что рабочее колесо — самая сложная для изготовления деталь водомета, а наиболее доступное — рабочее колесо производства КнААПО для водометных катеров «Восток». Его можно заказать и не тратить время на изготовление. При этом оптимальный диаметр ступицы равен 0.55-0.60 диаметра рабочего колеса и составляет 90 мм.

Для изготовления ступицы СА потребуется нержавеющая труба диаметром 100-110 мм, а для наружного корпуса СА — нержавеющая труба с внутренним диаметром около 200 мм. Промышленность выпускает трубы подходящего диаметра, а если есть возможность, то корпус можно согнуть и сварить из листа толщиной 3-4 мм. Надо заметить, что описываемый СА с лопаточным поджатием заметно эффективнее СА производства КнААПО.

Самое сложное — подобрать профиль сечения лопатки. Предложенная форма проверена на реальных образцах и доказала свою эффективность. Но рассчитать наилучшие профиль и угол установки лопатки для всех возможных комбинаций исходных данных в любительских условиях вряд ли возможно, стоит просто помнить, что чем больше радиус скругления передней (входящей) кромки спрямляющей лопатки, тем меньше требования к точности подбора профиля. Конечно, это не значит, что можно увеличенным радиусом кромки полностью скомпенсировать недостатки формы лопатки. Это всего лишь компромиссный прием, позволяющий ускорить подбор профиля. Радиус можно изменять в диапазоне 0.15-2.0 мм.

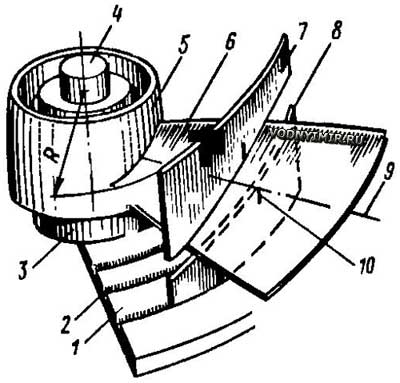

СА включает следующие детали (рис. 1):

- 1 — ступицу — материал 08Х18Н9Т, труба размерами 90x4x140 мм;

- 2 — бобышку ступицы — бронза, латунь, нержавеющая сталь;

- 3 — спрямляющие лопатки, 6 шт., материал 08Х18Н9Т, лист 2 мм;

- 4 — корпус СА — материал 08Х18Н9Т, труба размерами 208x4x140 мм;

- 5 — кронштейн для монтажа рулей, материал — 08Х18Н9Т, лист 2 мм;

- 6 — подшипник Гудрича, материал — латунь/резина.

Начинать изготовление СА надо со ступицы. Есть, как минимум, три варианта. Первый, очевидный — выточить ее из единой круглой заготовки, но это непрактично и требует больших затрат времени. Второй — воспользоваться для корпуса ступицы трубой подходящего диаметра, а бобышку для установки подшипника Гудрича выточить отдельно и запрессовать, как это показано на эскизе (см. рис. 1). Третий вариант — для тех, кто может отлить заготовку из нержавеющей стали и потом обработать ее на токарном станке.

Бобышку можно выточить из бронзы, латуни и нержавеющей стали. Надо только помнить, что при ее изготовлении из нержавеющей стали не стоит применять одинаковые материалы, т. е. если труба из стали аустенитного класса, то бобышка должна быть из мартенситной или ферритной. Это связано с тем, что однородные сплавы, особенно аустенитные, имеют склонность к холодной сварке между собой, что не позволит выполнить качественную запрессовку.

Спрямляющие лопатки, как ни странно, проще всего в изготовлении, они состоят из трех частей — засасывающей, нагнетающей и пластины-распорки (рис. 3). Заготовки вырезаются по выкройкам с возможно малым допуском: плюс-минус 0.2 мм (я использовал в работе небольшую ручную отрезную машинку с диском размерами 25x22x1.0 мм, эти диски очень удобны в работе, прекрасно режут нержавеющую сталь и не сильно нагружают инструмент, жаль только, что они не везде есть). Затем лопатки изгибаются руками по шаблонам. Это тоже не очень сложный процесс, если для контроля и сборки СА использовать кондуктор, который может пригодиться и для изготовления сварного варианта рабочего колеса. В этом же приспособлении происходит и предварительная прихватка сваркой деталей лопаток между собой. После приварки шва по передней кромке шов зачищается и профиль лопатки доводится до окончательного вида. Лучше всего после сварки лопатки отжечь, чтобы снять сварочные напряжения. Задняя распорка не приваривается.

Потом подгоняются поверхности сопряжения со ступицей. Я делал это с помощью ленточной шлифовальной машины. Для того чтобы лопатки имели одинаковую форму и установочные углы, ступицу необходимо разметить, нанеся контрольные метки. Это можно сделать в делительной головке или на токарном станке типа 1К62 новых версий, имеющих лимб на противоположной стороне передней бабки. Прихватка изготовляется в этом же приспособлении, при этом достаточно поставить по две точки с каждой стороны. После этого ступица с приваренными лопатками снимается с приспособления, и швы провариваются по всей длине. Желательно, чтобы сварочный шов был в виде меандра, без подрезки и ступенек. Поперечный размер шва должен быть 2.0—2.5 мм. После этого привариваются распорки, и затем снова потребуется отжиг; его режим должен соответствовать применяемому материалу. После отжига протачиваются лопатки на токарном станке до внутреннего размера наружного корпуса СА. Ступица с лопатками устанавливается в корпус и приваривается. Достаточно проварить по наружному контуру лопаток с каждой стороны по шву на длину 10-15 мм.

К корпусу СА на кронштейнах крепится узел рулевого устройства. В первоначальном варианте ВД работало одно перо руля. Такая конструкция всем хороша, но имеет довольно значительную «мёртвую зону» вблизи нейтрального положения; два же руля делают ее минимальной. Конструкция и развертка пера руля приведены на рис. 4 и 5. Обратите внимание на шайбы по верхней и нижней кромкам каждого пера — они существенно повышают эффективность рулей и сводят к нулю брызгообразование.

Источник

Чертежи водометного движителя и моторной установки

катера «Мурена»

Водометный катер «Мурена» (окончание, начало см. здесь)

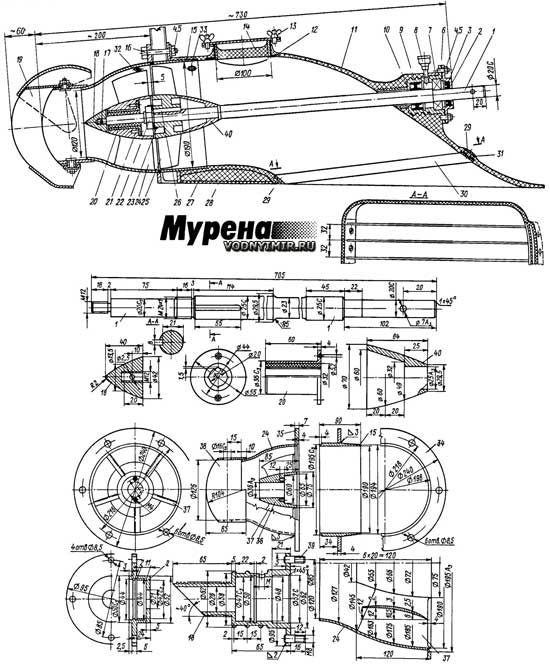

На катере предусмотрена установка одноступенчатого водометного движителя. Основными его деталями являются: водозаборник с защитной решеткой на входе и фланцем для крепления движителя к транцу катера; четырехлопастной ротор, имеющий дисковое отношение A/Ad = 0,8, диаметр 189 и шаг 190 мм; сопло с вмонтированным в него спрямляющим аппаратом; реверсивно-рулевое устройство и гребной вал с подшипниками и дейдвудным уплотнением.

Водометный движитель катера «Мурена»

увеличить, 1500х2143, 400 КБ

1 — гребной вал; 2 — крышка корпуса дейдвудного подшипника; 3 — сальник Ø 20X42X11; 4 — гайка М8, 10 шт.; 5 — шайба 8, 10 шт.; 6 — прокладка; 7 — подшипник № 46205; 8 — пресс-масленка; 9 — сальник Ø 25X47X11, 2 шт.; 10 — корпус дейдвудного подшипника; 11 — водозаборник; 12 — корпус смотрового лючка; 13 — гайка-барашек М10, 2 шт.; 14 — крышка лючка; металл, пенопласт, стеклопластик; 15 — статор (кольцо с фланцем); 16 — болт М8X70, 6 шт.; 17 — шплинт 2,5X45; 18 — гайка-обтекатель; 19 — реверсивно-рулевое устройство; 20 — резино-металлический подшипник; 21 — винт М4X12; 22 — гайка М24X1; 23 — стопорная шайба; 24 — сопло — спрямляющий аппарат; 25 — ротор; 26 — шпонка Б 8X50; сталь 2X13; 27 — заполнитель — пенопласт; 28 — приформовка, стеклопластик; 29 — винт М6Х12, 8 шт.; 30 — полоса защитной решетки 3Х18; 31 — планка 4X20X150, 2 шт.; 32 — штуцер — водозаборник системы охлаждения двигателя; 33 — штуцер вентиляции ротора; 34,35 — фланцы; 36 — ступица спрямляющего аппарата; 37 — лопатка спрямляющего аппарата; 38 — насадка реверсивно-рулевого устройства; 39 — шпилька М8X24; 40 — обтекатель.

Водозаборник представляет собой патрубок довольно сложной конфигурации. Его конец, примыкающий к днищу, имеет прямоугольное сечение, которое постепенно переходит в цилиндр в месте расположения ротора. Если корпус катера строится из стеклопластика, имеет смысл изготовить водозаборник также из пластмассы и приформовать его нижнюю кромку непосредственно к днищу корпуса. Для этого не потребуется металлический крепеж.

Ротор вращается в статоре — стальном кольце, благодаря чему обеспечивается необходимая износостойкость внутренней поверхности водомета и точность его сборки. С изготовления этого кольца и привариваемого к нему фланца и следует начать работу. Для металлических деталей движителя желательно использовать нержавеющую сталь; следует по возможности избегать применения разнородных металлов для предотвращения коррозии.

Окончательную обработку внутренней поверхности кольца по диаметру 190 мм и проточку центрирующего пояска для сборки с направляющим аппаратом нужно выполнить после приварки фланца. На поверхности обечайки, к которой будет приформовываться стеклопластиковый водозаборник, необходимо нарезать канавки глубиной около миллиметра для более надежного сцепления металла с пластиком. Внутреннюю поверхность кольца, омываемую водой, желательно отполировать для уменьшения потерь на трение.

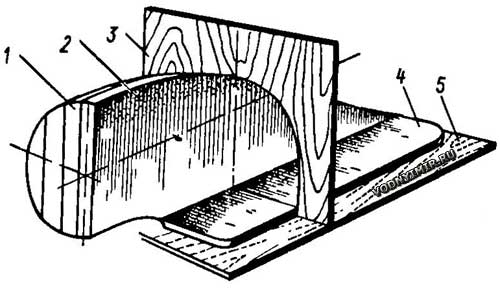

Для формования водозаборника необходимо изготовить форму — «болван», которая в точности копирует внутреннюю поверхность патрубка и обеспечивает сопряжение с деталями, замоноличиваемыми в пластик. Теоретический чертеж водозаборника приведен здесь. После отверждения стеклопластика болван приходится удалять из водозаборника, что обязательно нужно учитывать. Проще всего сделать его из небольших кусков пенопласта, соединяя их между собой «точечной» склейкой эпоксидным связующим.

Болван для формования водозаборника

1 — цилиндрическая часть диаметром 190 мм для посадки кольца статора; 2 — плита в ДП; 3 — шаблон для контроля наружной поверхности болвана; 4 — плита основания, вырезанная по контуру отверстия в днище; 5 — фанера.

На тонкой пенопластовой плите размером 600X250 мм нужно вычертить контур водозаборника в ДП. Обрезав плиту по этому контуру, с боков к ней приклеивают две части основания, обработанных по контуру днищевого отверстия. Затем к вертикальной плите приклеивают две половинки диска диаметром 190 мм, оформляющего цилиндрический конец патрубка, не который можно насадить кольцо статора. Остается заполнить пространство между этими плитами кусками пенопласта и обработать их, контролируя поверхность при помощи шаблонов поперечных сечений, вырезанных из фанеры. Окончательную обработку выполняют шкуркой, затем поверхность шпаклюют, вновь обрабатывают шкуркой и окрашивают. По контуру входного отверстия водозаборник должен иметь фланец шириной 20—25 мм для приформовки к днищу, поэтому болван нужно поставить на основание из толстой фанеры.

Далее нужно подготовить закладные части — корпус смотрового лючка, корпус дейдвудного подшипника, воздушный штуцер и планки для крепления решетки. Требуемая точность монтажа линии вала обеспечивается при помощи «фальшивого» вала и центрирующего диска, совмещаемого с наружным отверстием статора. Пропустив вал через отверстие, просверленное в болване, на его внутренний конец надевают корпус дейдвудного подшипника или, в случае, если упорный подшипник вмонтирован в редуктор двигателя, патрубок для крепления сальника. Второй вариант предпочтительнее, так как отпадает необходимость в точной центровке линии вала в пределах водометного движителя. Затянув гайки на концах фальшвала, фиксируют центрующий диск и корпус подшипнике на болване.

У входной части водозаборника к болвану крепят полоски резины толщиной 4 мм, для того, чтобы на внутренней поверхности водозаборника получились углубление под пластинки, к которым привинчивают защитную решетку.

Поверхность болвана покрывают разделительным слоем (разведенный в скипидаре воск, мастика для натирания паркетных полов, вазелин и т. п.), который должен обеспечить легкое отделение болвана от стеклопластика после его отверждения. Поверхности металлических деталей, которые должны надежно склеиться с пластиком, зачищают и тщательно обезжиривают ацетоном либо другим растворителем. Затем наносят декоративный слой, который предохранит поверхность стеклопластика от износа, позволит получить гладкую глянцевую поверхность водовода. Декоративный слой приготавливают из эпоксидного связующего с введением в него 10 % двуокиси титана, окиси хрома или алюминиевой пудры. После желатинизации пигментированного слоя можно приступать к выклеиванию водозаборника.

Стеклоткань нужно раскроить на куски и полосы с таким расчетом, чтобы слои ее плотно ложились на поверхность болвана без морщин и пузырьков воздуха. Нанеся слой связующего, накладывают слой стеклоткани и тщательно приглаживают ее к поверхности, следя, чтобы связующее равномерно, без пропусков, проступило сквозь ткань. Общая толщина стеклопластика должна составлять 6—8 мм. Наклеив несколько слоев ткани, устанавливают на свои места корпус смотрового лючка, воздушный штуцер и закладные металлические планки с резьбовыми отверстиями для крепления защитной решетки, затем продолжают формование.

Есть и другой вариант установки решетки: после снятия водозаборника с болвана под концы продольных полос решетки в стеклопластике пропиливают вертикальные пазы, вставляют полосы и временно закрепляют их при помощи клинышков, затем заклеивают пазы эпоксидным клеем со стекловолокном. Крепление концов получается более надежным, если у концов в полосах просверлить отверстия.

Лучше всего завершить формование водозаборника за один прием и выдержать его на болване в течение двух суток, после чего можно вынимать из него пенопластовый болван. Это можно делать сразу с двух сторон патрубка.

Болван можно изготовить из гипса или дерева, применить для облегчения обработки наружной поверхности воск или пластилин. При изготовлении по одному болвану нескольких водозаборников удобен деревянный болван разъемной конструкции, описанный в 3-ем издании книги «15 проектов судов для любительской постройки».

Иногда предпочтительнее изготовить водозаборник из тонколистового (2—3 мм) металла. И в этом случае тоже необходим болван, по которому делают предварительную разметку отдельных частей водозаборника, имеющих сравнительно простую погибь. Для каждой части вырезают шаблон из картона или тонкой жести, который используется для разметки на металле. Заготовки подвергают выколотке — придают им нужную форму, нанося удары молотком со скругленной ударной частью по внутренней поверхности заготовки, положенной на торец березовой чурки. Периодически заготовки прикладывают к болвану для контроля их формы.

По окончании выколотки заготовки подгоняют друг к другу по кромкам и, уложив на болване, прихватывают сваркой. Окончательная сварка выполняется после прихватки днищевого фланца и цилиндрического кольца статора. Все швы заваривают снаружи, места сварки тщательно зачищают; внутреннюю поверхность водозаборника желательно отполировать.

Устанавливать и приваривать корпус дейдвудного подшипника нужно при помощи такого же кондуктора с фальшвалом, как и в случае стеклопластикового водозаборника.

Схема приспособления для установки корпуса дейдвудного подшипника

1 — диск, центрирующий гребной вал в статоре; 2 — статор; 3 — болван водозаборника; 4 — фальшивый вал; 5 — корпус дейдвудного подшипника; 6 — диск, центрирующий вал в корпусе 5; 7 — гайка М20.

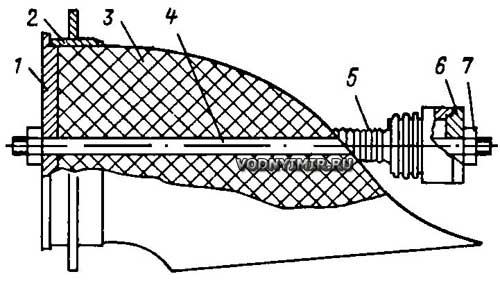

Сопло и спрямляющий аппарат. Для изготовления сопла нужно по размерам, приведенным на чертеже, выточить на токарном станке из твердого дерева или металла болван и по нему выколотить или выдавить обечайку из нержавеющей сжали толщиной 2—3 мм. Для облегчения этой работы заготовку сопла можно выкроить в виде трех — шести лепестков с припуском по кромкам для последующей подгонки; каждый из лепестков выколачивается до плотного прилегания к поверхности болвана. Уложив подогнанные друг к другу лепестки на болван, их стягивают хомутами из мягкой проволоки, затем надевают на болван фланец и прихватывают его к лепесткам. Окончательную сварку швов ведут небольшими участками на диаметрально противоположных сторонах сопла, чтобы избежать коробления.

Заготовки лопаток спрямляющего аппарата изгибают и обрабатывают, контролируя форму поперечного сечения по шаблону. Вытачивают ступицу, подгоняют и приваривают к ней концы лопаток. Для обеспечения точности сборки лучше всего изготовить сборочный кондуктор, в котором фиксируются лопатки, ступица и фланец крепления сопла к водозаборнику. После сварки лопаток со ступицей их внешние концы протачивают по продольному профилю сопла, затем все детали крепят в кондукторе. Здесь к торцу обечайки приваривают фланец, заваривают швы по концам лопаток. Затем производится окончательная проточка посадочного углубления во фланце и расточка втулки под резинометаллический подшипник. В обечайку вваривается штуцер для забора воды в систему охлаждения двигателя.

Все поверхности спрямляющего аппарата, омываемые водой, зачищают от наплывов сварки, мелкие раковины шпаклюют эпоксидной шпаклевкой, все полируют.

Ротор. Четырехлопастной ротор может быть изготовлен литым (из латуни, алюминиевого сплава) либо сварной конструкции (из стали).

Четырехлопастной ротор

D=189, H=190. A — спрямленная поверхность лопасти.

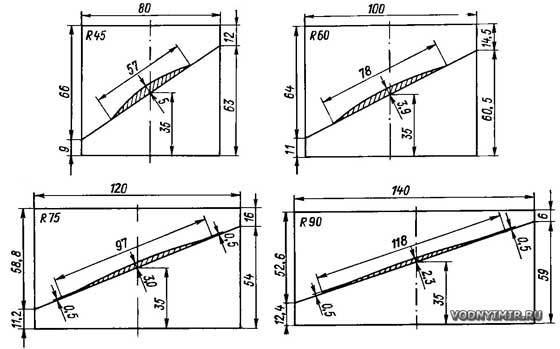

Шаговые угольники

Согнуть из листа по соответствующему радиусу (выпуклостью на нас).

Для обработки лопастей необходимо изготовить шаговую горку, состоящую из основания-плиты — диска с проточенными в ней кольцевыми канавками для установки шаговых угольников, самих угольников и контршаблонов для контроля поперечного сечения лопасти на заданных чертежом радиусах. Шаговые угольники и контршаблоны вырезают из 1,5—2-миллиметровых листов металла и изгибают по соответствующим радиусам.

Схема приспособления для сборки ротора и обработки лопастей

1 — стальная плита; 2 — канавки под шаговые угольники; 3 — прокладка, δ=13; 4 — валик;

5 — ступица; 6 — заготовка лопасти; 7 — контршаблон; 8 — шаговый угольник; 9 — осевая линия лопасти; 10 — контрольная риска.

Ротор водомета — правого вращения. Это значит, что правая кромка лопасти должна быть выше левой, если смотреть на лопасть с ее внешнего конца. Заранее выточенная ступица ротора устанавливается на плиту задним торцом вниз и центруется при помощи короткого валика.

Общая последовательность работ по изготовлению сварного гребного винта или ротора описывается в упоминавшейся книге «15 проектов». Заметим, что винтовая поверхность нагнетающей стороны попасти может быть получена из плоской заготовки только при гибке с равномерной вытяжкой металла. Лопасть изгибают, зажимая корневое сечение заготовки в тисках и нанося по ней удары молотком. С обратной стороны лопасть нужно поддерживать легкой кувалдой. При этом лопасть должна гнуться между поддержкой и местом нанесения удара, а не в корне. Поверхность лопасти контролируют, прикладывая заготовку к шаговой горке; зазор между лопастью и кромкой угольника не должен превышать 0,3 мм. Окончательную доводку осуществляют драчевой пилой.

Выпуклую (засасывающую) сторону обрабатывают, пользуясь контршаблонами для данных радиусов. Поперечные сечения лопастей — сегментного профиля, т. е. представляют собой часть круга, ограниченную хордой, совпадающей с нагнетающей стороной. Имея три заданные точки профиля — толщину и ширину сечения, несложно найти величину радиуса для построения спинки профиля. Можно также воспользоваться ординатами профиля, приведенными, например, в «Справочнике по катерам, лодкам и моторам» (1982, «Судостроение»). Затем лопасть прихватывают электросваркой к ступице, рихтуют и окончательно приваривают короткими участками попеременно с обеих сторон лопасти. После сварки всех лопастей проверяют плотность их прилегания к шаговым угольникам, при необходимости подгибают, обрезают ротор по диаметру, обрабатывают сварные швы и растачивают отверстие в ступице под гребной вал. Готовый ротор нужно подвергнуть статической балансировке на стенке с параллельными и горизонтальными ножами. Отбалансированный ротор не должен самопроизвольно поворачиваться на ножах. Металл со стороны более тяжелой лопасти, которая оказывается внизу, снимается с внутренней стороны ступицы. Разумеется, лопасти и наружную поверхность ступицы необходимо полировать.

Валопровод. Показанный на чертеже корпус дейдвудного подшипнике рассчитан на установку радиально-упорного шарикоподшипника № 46205. Если такого подшипника не достать, следует откорректировать размеры под имеющийся в наличии, способный выдержать осевую нагрузку до 200 кгс при частоте вращения около 4000 об/мин. Можно выполнить этот узел по типу «вихревского» редуктора — с упорным подшипником № 8106 и игольчатым 2.109-000 или встроить упорный узел гребного вале в редуктор.

Резино-металлический подшипник можно изготовить самостоятельно, воспользовавшись помощью авторемонтной мастерской. Выточив из бронзы или латуни втулку подшипника, ее заполняют мелко нарезанными кусочками сырой маслобензостойкой резины, применяемой для ремонта автомобильных шин. Втулку вставляют со скользящей посадкой в стальной стакан и уплотняют резину при помощи плунжера, осаживаемого любым прессом. Затем стакан с втулкой помещают на 2,5 часа в варочную плиту. После остывания в резине сверлят отверстие диаметром на 2 мм меньше шейки вала и прорезают вдоль него четыре канавки треугольного сечения для подтока воды, которая в данном случае служит смазкой.

Д. Курбатов. Окончание, начало см. здесь.

Поделитесь этой страницей в соц. сетях или добавьте в закладки:

Источник