- Протонобменная мембрана: электролиз воды полимерным электролитом + конструкция своими руками

- Основные моменты технологии «ПОМ» (PEM)

- Протонобменная мембрана современного электролизёра

- Преимущественные стороны эксплуатации «ПОМ»

- Протонобменная мембрана своими руками

- Шаг #1 – изготовление торцевых стенок ячейки «ПОМ»

- Шаг #2 – изготовление элементов электродов ячейки

- Шаг #3 – прокладки, гайки, болты и сборка аппарата

- Шаг #4 – Запуск изготовленной системы в работу

- КРАТКИЙ БРИФИНГ

- Топливный элемент своими руками дома

- Что такое топливные элементы?

- Топливный элемент своими руками

- Почему топливный элемент выбран в качестве альтернативного источника питания

Протонобменная мембрана: электролиз воды полимерным электролитом + конструкция своими руками

Главная страница » Протонобменная мембрана: электролиз воды полимерным электролитом + конструкция своими руками

Электролизу воды по технологии «ПОМ» (PEM — Proton Exchange Membrane) присуще использование твёрдого полимерного электролита, именуемого в инженерных кругах как протонобменная мембрана. Технологически протоны стабильно протекают внутри мембраны, тогда как электроны движутся по внешнему каналу. Соответственно, водород вырабатывается на катоде. Таким образом, электролиз с протонобменной мембраной («ПОМ») — есть не что иное, как электролиз воды в ячейке, снабженной твёрдым полимерным электролитом (SPE — Solid Polymer Electrolyte). Такого рода электролит обеспечивает проводимость протонов, разделение газообразных продуктов, а также электрическую изоляцию между электродами.

Основные моменты технологии «ПОМ» (PEM)

Электролизёр на протонобменной мембране предназначен для преодоления недостатков, обусловленных:

- частичной нагрузкой,

- низким потенциалом тока,

- плотностью водорода,

- работой при низком давлении.

Все эти проблемы характерны для работы щелочных электролизёров. Технология электролиза с применением протонобменной мембраны видится значимым процессом в производстве водорода, предназначенного под использование в качестве энергоносителя.

Электролиз протонобменной мембраной предлагает ускоренное динамическое время отклика, расширенный рабочий диапазон, высокий процент рабочей эффективности и чистоту газа на выходе (99,999%).

Одной из преимущественных сторон электролиза протонобменной мембраной является способность устройства работать при высокой плотности тока и степени эффективности процесса. Такие показатели способствуют снижению эксплуатационных расходов.

Полимерный электролит в конструкции электролизёра делает возможным использование очень тонкой протонобменной мембраны (100-200 мкм). Тем не менее, устройством обеспечивается электрохимическое сжатие и рост давления водорода на выходе.

Протонобменная мембрана современного электролизёра

Современные электролизёры объединены блоками и дают производительность водорода до 15-20 Нм 3 /ч. Активная поверхность ячеек достигает 600 см 2 . Модули (стопки) рабочих блоков содержат до 100 ячеек.

Чтобы увеличить мощности и расширить возможности энергопотребления выше 1 МВт (применительно к процессам накопления возобновляемой энергии), производители электролизёров с протонобменной мембраной стараются достичь:

- Увеличение активной поверхности на элемент.

- Усиление плотности тока (А/см 2 ), сохраняя при этом эффективность выше 83%.

- Наращивание сборки ячеек.

Следовательно, чем выше мощность электролиза, тем ниже стоимость установленного киловатта (или Нм 3 /ч). Однако на текущий момент технология находится на ранних стадиях применения.

Ещё одним существенным преимуществом электролизёров «ПОМ» является простота общей станционной системы. Электролизёры на твёрдой полимерной мембране питаются водой и электричеством.

Следовательно, нижние области штабелей станционной системы участвуют только на стадии сушки полученных газов. При давлении на выходе около 30 атм., сушка водорода до 4°C приводит к точке росы -33°C при атмосферном давлении.

Секрет долгосрочной работы электролизёров «ПОМ» заключается в подготовке воды и контроле качества рабочей жидкости. Взятая из водопроводной сети, вода деионизируется через систему обратного осмоса, чем обеспечивается проводимость ниже 0,1 мкСм/см.

До момента пока мембранные катализаторы не перенасыщены ионами, эффективность клеточного стёка и срок службы обеспечен периодом более 60000 часов. Критические применения, такие как космическая сфера и военная область, показали высокую надёжность технологии.

Благодаря внедрению электролизёров с протонобменной мембраной в области традиционных промышленных применений, например:

- охлаждение генераторов электростанций,

- защита атмосферы при термообработке,

- процессы изготовления листового стекла,

промышленные производства приобретают новое видение понимания технологии получения водорода непосредственно на месте.

Преимущественные стороны эксплуатации «ПОМ»

Оборудование на основе протонобменной мембраны отличается простым обращением и, прежде всего, требует меньшего технического обслуживания по сравнению с традиционными щелочными электролизёрами. Кислородно-конвертерный процесс охватывает как минимум 20-летний срок службы без необходимости замены клапанов или фитингов и без использования (обращения) агрессивных химических соединений.

Однако техническое обслуживание протонобменных мембран ограничивается обязательными правилами, такими как калибровка детектора водорода. Поскольку подготовка воды перед электрохимическим процессом имеет решающее значение, необходимо устанавливать первичные фильтры. Наконец, циркуляция воды в штабелированных модулях обеспечивается насосами с поддержкой смазки один раз в году и заменой подшипников каждые 5 лет.

Гибкость и экономическая эффективность являются главными приоритетами для обеспечения конкуренции электролизёров на протонобменной мембране с другими — более устоявшимися на промышленном рынке технологиями. Уровни гибкости и безопасности, обеспечиваемые этим решением, не имеют приоритета.

Производство водорода непосредственно на месте больше не воспринимается процессом, требующим крайне сложного опасного оборудования. Исключительно высокопроизводительный, надежный, экономически эффективный способ предлагает технология электролиза с протонобменной мембраной.

Электролиз на протонобменной мембране также рассматривается многообещающей альтернативой хранения энергии водорода в конструкциях возобновляемых источников энергии. Одним словом – найден оптимальный способ получения водорода электролизом по технологии «ПОМ».

Протонобменная мембрана своими руками

В принципе, не составит особых сложностей своими руками изготовить простейший электролизёр на принципах протонобменной мебраны в домашних условиях. Для этого потребуется некоторое количество доступных компонентов и традиционный бытовой инструмент.

Детали для создания устройства «ПОМ» своими руками:

- поликарбонат листовой (толщина 10 мм),

- резиновая трубка (D вн = 8 мм),

- листовая резина (толщина 3 мм),

- шпильки металлические (М8 длина 180 мм),

- гайки М8 обычные и купольные,

- шайбы алюминиевые,

- соединительные адаптеры,

- двухходовые шаровые краны.

Для производства работ потребуется инструмент бытовой, в частности:

- мелкие гаечные ключи;

- электродрель;

- обжимной инструмент;

- кусачки;

- лобзик (пилка);

- маркер, линейка, нож.

Шаг #1 – изготовление торцевых стенок ячейки «ПОМ»

Торцевые стенки ячейки пртонобменной мембраны выполняются на основе листового поликарбоната размером 240×200 мм. Каждая стенка содержит 18 отверстий диаметром 8,5 мм для болтов M8, разнесённых по периметру и одно отверстие диаметром 11,4 мм с резьбой ¼ . Наличие резьбового отверстия на каждой пластине требуется для подключения кранов и шлангов.

Шаг #2 – изготовление элементов электродов ячейки

Электроды устройства изготавливаются из нержавеющей листовой стали толщиной 0,7 мм. Конечно, лучшим материалом электродов видится золото, как высокостабильный и нереакционноспособный материал, но такой вариант обойдётся очень дорого. Поэтому оптимальный выбор для домашней конструкции – нержавеющая сталь (желательно аустенитная сталь 304 с низким содержанием углерода).

По сути, оба типа электродов одинаковы по исполнению. Разница состоит лишь в расположении отверстий диаметром 3 мм, благодаря которым достигается баланс газовой составляющей внутри конструкции. То же самое касается отверстий диаметром ¼. Обе пластины имеют размер 200×160 мм и метки для подвода питания.

Шаг #3 – прокладки, гайки, болты и сборка аппарата

В общей сложности потребуется 16 прокладок, сделанных из чистого ПВХ размером 200×160 мм с вырезом 136×176 мм и несколько скошенными углами 6×6 мм. Такие прокладки устанавливаются между рабочими электродами системы, способствуя созданию активной ячейки электролизёра по принципу протонобменной мембраны.

Далее устанавливаются 18 шпилек в отверстия одной из торцевых стенок, снабжаются необходимыми аксессуарами – гайками и шайбами. Затем нарезаются резиновые трубки по размеру для каждой из 18 шпилек и надеваются на металлическое основание, выступая в качестве изоляторов.

На следующем этапе в области между болтами с резиновыми трубками укладывается прокладка ПВХ и следом электрод «А». Далее вновь накладывается прокладка ПВХ, следом электрод «B» и т.д. В общем итоге сборки получается 16 прокладок, 8 электродов «A» и 7 электродов «B».

Следует учитывать точное совпадение больших по диаметру отверстий электродов с отверстиями ¼, сделанных на торцевых стенках конструкции. В эти отверстия устанавливаются запорные краны. В результате получается готовое изделие, как на картинке ниже:

Шаг #4 – Запуск изготовленной системы в работу

Перед запуском аппарат заполняется смесью воды (предпочтительно дистиллированной) и гидроксида натрия в соотношении 40:1. Резиновая трубка, соединённая с концевой частью выходного шарового крана, подключается к сборному контейнеру (например, к пластиковому пакету).

Далее следует подключить кабели к источнику питания 12В с током нагрузки не менее 20А. Если всё сделано правильно, контейнер начнёт заполняться водородом и кислородом сразу после подачи питания.

При помощи информации: Instructables

КРАТКИЙ БРИФИНГ

Zetsila — публикации материалов, интересных и полезных для социума. Новости технологий, исследований, экспериментов мирового масштаба. Социальная мультитематическая информация — СМИ .

Источник

Топливный элемент своими руками дома

Водородный топливный элемент компании Nissan

С каждым годом совершенствуется мобильная электроника, становясь все распространение и доступнее: КПК, ноутбуки, мобильные и цифровые аппараты, фоторамки и пр. Все они все время пополняются новыми функциями, большими мониторами, беспроводной связью, более сильными процессорами, при этом, уменьшаясь в размерах. Технологии питания, в отличие от полупроводниковой техники, семимильными шагами не идут.

Имеющихся батарей и аккумуляторов для питания достижений индустрии становится недостаточно, поэтому вопрос альтернативных источников стоит очень остро. Топливные элементы на сегодняшний день являются наиболее перспективным направлением. Принцип их работы открыт был еще в 1839 году Уильямом Гроуом, который электричество генерировал изменив электролиз воды.

Что такое топливные элементы?

Видео: Документальный фильм, топливные элементы для транспорта: прошлое, настоящее, будущее

Топливные элементы интересны производителям автомобилей, интересуются ими и создатели космических кораблей. В 1965 году они даже были испытаны Америкой на запущенном в космос корабле «Джемини-5», а позже и на «Аполлонах». Миллионы долларов вкладываются в исследования топливных элементов и сегодня, когда существуют проблемы, связанные с загрязнением окружающей среды, усиливающимися выбросомами парниковых газов, образующихся при сгорании органического топлива, запасы которого тоже не бесконечны.

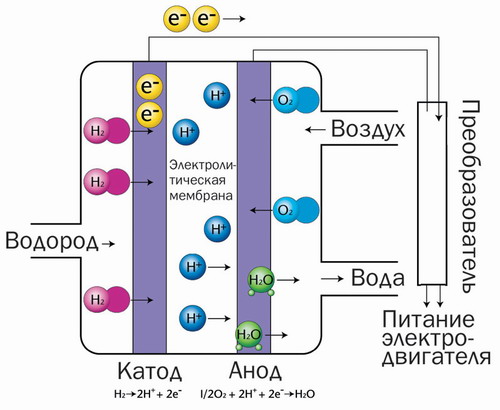

Топливный элемент, часто называемый электрохимическим генератором, работает нижеописанным образом.

Схема работы Топливного элемента на водороде

Являясь, как аккумуляторы и батарейки гальваническим элементом, но с тем отличием, что хранятся в нем активные вещества отдельно. На электроды они поступают по мере использования. На отрицательном электроде сгорает природное топливо или любое вещество из него полученное, которое может быть газообразным (водород, например, и окись углерода) или жидким, как спирты. На электроде положительном, как правило, реагирует кислород.

Но простой на вид принцип действия, в реальность воплотить не просто.

Топливный элемент своими руками

Видео: Топливный водородный элементсвоими руками

К сожалению у нас нет фотографий, как должен выглядить этот топливный элекмнт, надеямся на вашу фантазию.

Маломощный топливный элемент своими руками можно изготовить даже в условиях школьной лаборатории. Необходимо запастись старым противогазом, несколькими кусками оргстекла, щелочью и водным раствором этилового спирта (проще, водкой), которое будет служить для топливного элемента «горючим».

Стационарная энергоустановка на базе химического топливного элемента

Прежде всего, необходим корпус для топливного элемента, изготовить который лучше из оргстекла, толщиной не менее пяти миллиметров. Внутренние перегородки (внутри пять отсеков) можно сделать немного тоньше – 3 см. Для склеивания оргстекла используют клей такого состава: в ста граммах хлороформа или дихлорэтана растворяют шесть грамм стружки из оргстекла (проводят работу под вытяжкой).

В наружной стенке теперь необходимо просверлить отверстие, в которое вставить нужно через резиновую пробку сливную стеклянную трубочку диаметром 5-6 сантиметров.

Все знают, что в таблице Менделеева в левом нижнем углу стоят наиболее активные металлы, а металлоиды высокой активности находятся в таблице в верхнем правом углу, т.е. способность отдавать электроны, усиливается сверху вниз и справа налево. Элементы, способные при определенных условиях проявлять себя как металлы или металлоиды, находятся в центре таблицы.

Теперь во второе и четвертое отделение насыпаем из противогаза активированный уголь (между первой перегородкой и второй, а также третьей и четвертой), который выполнять будет роль электродов. Чтобы через отверстия уголь не высыпался его можно поместить в капроновую ткань (подойдут женские капроновые чулки). В

Топливо циркулировать будет в первой камере, в пятой должен быть поставщик кислорода – воздух. Между электродами будет находиться электролит, а для того, чтобы он не смог просочиться в воздушную камеру, нужно перед засыпкой в четвертую камеру угля для воздушного электролита, пропитать его раствором парафина в бензине (соотношение 2 грамма парафина на пол стакана бензина). На слой угля положить нужно (слегка вдавив) медные пластинки, к которым припаяны провода. Через них ток отводиться будет от электродов.

Осталось только зарядить элемент. Для этого и нужна водка, которую разбавить с водой нужно в 1:1. Затем осторожно добавить триста-триста пятьдесят граммов едкого калия. Для электролита в 200 граммах воды растворяют 70 граммов едкого калия.

Топливный элемент готов к испытанию. Теперь нужно одновременно налить в первую камеру – топливо, а в третью – электролит. Присоединенный к электродам вольтметр должен показать от 07 вольт до 0,9. Чтобы обеспечить непрерывную работу элементу, нужно отводить отработавшее топливо (сливать в стакан) и подливать новое (через резиновую трубку). Скорость подачи регулируется сжиманием трубки. Так выглядит в лабораторных условиях работа топливного элемента, мощность которого, понятна мала.

Видео: Топливный элемент или вечная батарейка дома

Чтобы мощность была большей, ученые давно занимаются этой проблемой. На активной стали разработки находятся метанольный и этанольный топливные элементы. Но, к сожалению, пока на практику их выхода нет.

Почему топливный элемент выбран в качестве альтернативного источника питания

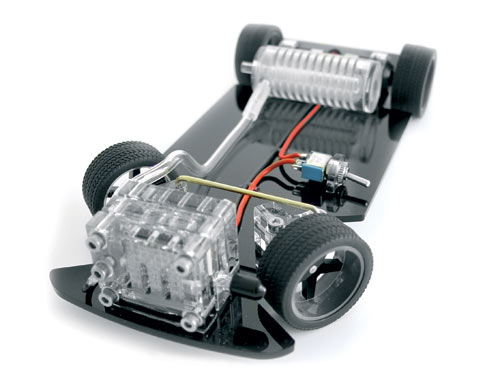

Работающая модель игрушки-электромобиля на водородном топливном элементе

Альтернативным источником питания выбран топливный элемент, поскольку конечным продуктом сгорания водорода в нем является вода. Проблема касается только в нахождении недорогого и эффективного способа получения водорода. Колоссальные средства, вложенные в развитие генераторов водорода и топливных элементов, не могут не принести свои плоды, поэтому технологический прорыв и реальное их использование в повседневной жизни, только вопрос времени.

Уже сегодня монстры автомобилестроения: «Дженерал Моторс», «Хонда», «Драймлер Коайслер», « Баллард», демонстрируют автобусы и авто, которые работают на топливных элементах, мощность которых достигает 50кВт. Но, проблемы, связанные с их безопасностью, надежностью, стоимостью — еще не решены. Как говорилось уже, в отличие от традиционных источников питания – аккумуляторов и батарей, в этом случае окислитель и горючее подаются извне, а топливный элемент лишь является посредником в происходящей реакции по сжиганию топлива и превращению в электричество выделяющейся энергии.

Протекает «сжигание» только в том случае, если элемент ток отдает в нагрузку, подобно дизельному электрогенератору, но без генератора и дизеля, а также без шума, дыма и перегрева. При этом, КПД намного выше, поскольку отсутствуют промежуточные механизмы.

Видео: Автомобиль на водородном топливном элементе

Большие надежды возлагаются на применение нанотехнологий и наноматериалов, которые помогут миниатюризировать топливные элементы, при этом увеличить их мощность. Появились сообщения, что созданы сверх-эффективные катализаторы, а также конструкции топливных элементов, не имеющих мембран. В них вместе с окислителем подается в элемент топливо (метан, например). Интересны решения, где в качестве окислителя используется кислород, растворенного в воде воздуха, а в качестве топлива – органические примеси, скапливающиеся в загрязненных водах. Это, так называемые, биотопливные элементы.

Топливные элементы, по прогнозам специалистов, на массовый рынок могут выйти уже в ближайшие годы

Источник