Техника — молодёжи 1993-11, страница 44

ИЗ ПУШКИ НА ЛУНУ!

Возможно, пророчество Жюля Верна сбудется уже в ближайшие годы. Водородная пушка, прообраз которой недавно испытали американцы, способна разгонять снаряд-сиутник до скорости, превышающей третью космическую.

Вот конструкция, собранная на полигоне ливерморской лаборатории в Калифорнии: две трубы, напоминающие газопровод, соединены под прямым углом. Не впечатляет. Принцип действия тоже тривиален.

В первой находится массивный поршень, разделяющий ее на две части — камеру сгорания (в нее подается смесь метана и воздуха) и камеру сжатия, заполненную водородом. Смесь поджигается, давление растет, и поршень, двигаясь, сжимает водород, температура и давление которого тоже возрастают. В какой-то момент перегородка, замыкающая первую трубу, лопается, водород врывается во вторую и разгоняет в ней снаряд. Для усиления эффекта в разгонном пространстве поддерживается вакуум. Когда снаряд вылетает из трубы, ее конец туз же захлопывает диафрагма,

не позволяя газу выйти наружу.

Почему в качестве метательного вещества выбран именно водород? Дело в том, что быстрота расширения газов зависит от их молекулярного веса: чем он меньше, тем она больше. Водород стоит в таблице Менделеева первым, поэтому расширяется быстрее других газов, скажем, опережая воздух почти вчетверо, а следовательно, успевает сообщить снаряду большую скорость. Теоретически водородная пушка способна разогнать его до 20 км/с! Кстати, в обычных орудиях этот параметр составляет примерно 1,5 км/с, суперпушка Бюлля «Большой Вавилон» претендовала на

2.4 км/с, а проектируемые в настоящее время электромагнитные пушки — на

7.5 км/ч («ТМ» № 3 и N9 7 за 1991 г.).

Вообще водородные пушки (или

пушки на легком газе) известны по меньшей мере четверть века. В США они использовались в баллистических исследованиях. Так, для отработки вариантов посадки ими выстреливались мелкомасштабные модели спускаемых космических аппаратов. Но по сравнению с ливерморской конструкцией старые

пушки — просто игрушки.

Поршень весом в тонну ходит в 82-метровой трубе диаметром 35,6 см. Водород врывается во вторую трубу, когда давление в камере сжатия достигает 7000 агм. В результате 5-килограммовый снаряд, разогнавшись в 47-метровом стволе диаметром 10,2 см, летит (пока в мешки с песком) со скоростью 4 км/с. Если ствол направить вверх (первую же трубу, из-за ее размеров и массы, выгодно оставить лежащей, потому две части всей конструкции и соединены под 90°), снаряд уйдет на высоту 450 км и вполне может играть роль спутника — его объем позволяет расположить в нем научные приборы.

Но и это еще не настоящая космическая пушка. Ливерморцы проектируют установку для запуска 10-тонного снаряда со скоростью 9 км/с! Полезная нагрузка составит две трети его веса. По расчетам получается, что отправка килограмма ее обойдется всего в 500 долл., на «Шаттле» же это стоит 20 тыс. долл.

Можно стрелять и с меньшей скоростью, скажем, 6 км/с — снаряд не гак разогреется, преодолевая атмосферу. Но тогда на нем необходим небольшой ракетный двигатель для выхода на окончательную орбиту. Двигатель помощнее забросит снаряд и на окололунную орбиту, где, похоже, будут монтировать транспорт для экспедиции на Марс. Правда, полезная нагрузка снизится до 1 — 2 т, но все равно это экономически выгодно, тем более что скорострельность пушки раз в неделю.

Человека в космос на спутнике-снаряде, конечно, не отправишь — ускорение в стволе достигает 1500 g, никакому организму не выдержать перегрузки. Впрочем, для 90% грузов, которые сейчас доставляются на околоземную орбиту (горючее, металлические конструкции, пища и другое), она приемлема — даже для электроники, выдерживающей, кстати, в артиллерийских снарядах точного наведения 9000 g.

Но есть у пушки и «слабое место» — камера сжатия. На существующей модели она весит 40 т, сделана из самого прочного сплава и пока, хоть и на пределе, выдерживает возникающие в ней давления. В настоящем же космическом орудии они окажутся выше. Как быть?

Выход видится в новой конструкции — пушке из одной трубы. Водород будет подогреваться в специальной камере электрической дугой и попадать в разгонную часть по боковым патрубкам, поочередно, по ходу снаряда — он начнет ускоряться без излишнего роста давления в ней. (Кстати, подобный способ разгона, правда, другим метательным веществом, хотел осуществить Бюлль в «Большом Вавилоне».)

И последнее. На постройку космической пушки требуется 7 млрд. долл. Получат ли их ливерморцы, пока неясно. Так что отправиться из пушки на Луну — дело не техники, а финансов.

По материалам журнала «Aviation Week & Space Technology», июль 1990-го и август 1992-го.

Источник

Водяная горелка — миниатюрный автоген

Используется принцип получения водорода с помощью электролиза водного раствора щелочи. Благодаря малым наружным габаритам электролизера ему найдется место и на небольшом рабочем столе, а использование в качестве блока электропитания стандартного выпрямителя для подзарядки аккумуляторных батарей облегчает изготовление установки и делает работу с ней безопасной.

Относительно небольшая, но вполне достаточная для нужд моделиста производительность аппарата позволила предельно упростить конструкцию водяного затвора и гарантировать пожара — и взрывобезопасность.

Устройство электролизера

Между двумя платами, соединенными четырьмя шпильками, размещена батарея стальных пластин-электродов, разделенных резиновыми кольцами. Внутренняя полость батареи наполовину заполнена водным раствором КОН или NaOH.

Приложенное к пластинам постоянное напряжение вызывает электролиз воды и выделение газообразного водорода и кислорода.

Эта смесь отводится через надетую на штуцер полихлорвиниловую трубку в промежуточную емкость, а из нее в водяной затвор. Газ, прошедший через помещенную там смесь воды с ацетоном в соотношении 1 :1, имеет необходимый для горения состав и, отведенный другой трубкой в форсунку — иглу от медицинского шприца, сгорает у ее выходного отверстия с температурой около 1800° С.

1 — изолирующая полихлорвиниловая трубка 10 мм, 2 — шпилька М8 (4 шт.), 3 — гайка М8 с шайбой (4 шт.), 4— левая плата, 5 — пробка-болт М10 с шайбой, б — плас-. тина, 7 — резиновое кольцо, 8 — штуцер, 9 — шайба, 10 —полихлорвиниловая трубка 5 мм, 11 — правая плата, 12 — короткий штуцер (3 шт.), 13 — промежуточная емкость, 14 — основание, 15 — клеммы, 16 — барботажная трубка, 17 — форсунка-игла, 18 — корпус водяного затвора.

Для плат электролизера я использовал толстое оргстекло. Этот материал легко обрабатывается, химически стоек к действию электролита и позволяет визуально контролировать его уровень, чтобы при необходимости добавлять через наливное отверстие дистиллированную воду.

Пластины можно изготовить из листового металла (нержавеющая сталь, никель, декапированное или трансформаторное железо) толщиной 0,6—0,8 мм. Для удобства сборки в пластинах выдавлены круглые углубления под резиновые кольца уплотнения, глубина их при толщине кольца 5—6 мм должна быть 2—3 мм.

Изоляции пластин, вырезаются из листовой маслобензостойкой или кислотоупорной резины. Сделать это вручную несложно, и все же идеальный для этого инструмент — “кругорез-универсал”.

Четыре стальные шпильки М8, соединяющие детали, изолированы кембриком диаметром 10 мм и пропущены в соответствующие отверстия диаметром 11 мм.

Количество пластин в батарее — 9. Оно определяется параметрами блока электропитания: его мощностью и максимальным напряжением — из расчета 2В на пластину.

Потребляемый ток зависит от количества задействованных пластин (чем их меньше, тем ток больше) и от концентрации раствора щелочи. В более концентрированном растворе ток больше, но лучше применять 4—8-процентный раствор — при электролизе он не так пенится.

Контактные клеммы припаиваются к первой и трем последним пластинам. Стандартное зарядное устройство для автомобильных аккумуляторов ВА-2, подключенное на 8 пластин, при напряжении 17 В и токе около 5А обеспечивает необходимую производительность горючей смеси для форсунки — иглы с внутренним диаметром 0,6 мм.

Надежным заслоном от распространения пламени по подводящей трубке внутрь электролизера является простейший водяной затвор, который сделан из двух порожних баллончиков для заправки газовых зажигалок. Достоинства их те же, что и у материала плат: легкость механической обработки, химическая стойкость и полупрозрачность, позволяющая контролировать уровень жидкости в водяном затворе.

Промежуточная емкость исключает возможность смешивания электролита и состава водяного затвора в режимах интенсивной работы или под действием разряжения, возникающего при выключении электропитания. А чтобы этого избежать наверняка, по окончании работы следует сразу же отсоединять трубку от электролизера.

Штуцеры емкостей сделаны из медных трубок диаметром 4 и 6 мм, устанавливаются в верхней стенке баллончиков на резьбе. Через них же осуществляется заливка состава водяного затвора и слив конденсата из разделительной емкости. Отличная воронка для этого получится из еще одного пустого баллончика, разрезанного пополам и с установленной на месте клапана тонкой трубкой.

Соедините короткой полихлорвиниловой трубкой диаметром 5 мм электролизер с промежуточной емкостью, последнюю — с водяным затвором, а его выходной штуцер более длинной трубкой — с форсункой-иглой.

Включите выпрямитель, подрегулируйте напряжением или количеством подключаемых пластин номинальный ток и подожгите выходящий из форсунки газ.

Если вам необходима большая производительность — увеличьте количество пластин и примените более мощный блок питания — с ЛАТРом и простейшим выпрямителем.

Температура пламени также поддается некоторой корректировке составом водяного затвора. Когда в нем только вода, в смеси содержится много кислорода, что в некоторых случаях нежелательно.

Залив в водяной затвор метиловый спирт, смесь можно обогатить и поднять температуру до 2600°С.

Для снижения температуры пламени водяной затвор заполняют смесью ацетона и воды в соотношении 1:1. Однако в последних случаях следует не забывать пополнять и содержимое водяного затвора.

Источник

Водородная горелка в домашних условиях

В данной статье автор описывает процесс создания водородной горелки в домашних условиях. Представленное устройство не имеет накопительных баллонов для газа, что делает его довольно безопасным в эксплуатации. Водород производится методом электролиза, и вырабатывается из обычной воды. Газ, производимый в необходимых количествах ННО генератором, тут же сжигается в горелке, что исключает возможность его накапливания и взрыва.

Необходимые материалы для постройки горелки:

— Пластины из нержавейки, примерно 1 мм толщиной;

— Два болта М6х150 с шайбами и гайками;

— Кусок прозрачной трубки;

(В проекте использовалась трубка из водяного уровня)

— Штуцера с «елочкой»;

(их диаметр подбирается под шланг с водяного уровня)

— Пластиковый контейнер на полтора литра;

(подойдет обычный контейнер для хранения пищи)

— Фильтр проточной очистки;

(можно использовать фильтр стиральной машинки)

— Обратный водный клапан.

Инструменты используются стандартные, которые имеются в каждой мастерской.

Первым шагом будет создание сердца ННО генератора – электролизер. Он выполнен из листов нержавеющей стали, расположенных последовательно друг за другом через равные промежутки и скрепленных болтами.

Как говорится в источнике, марка нержавеющей стали нужна либо зарубежная AISI316L, ее отечественный аналог 03X16H15M3. Но это в идеале, в принципе можно использовать любую.

Почему используется именно нержавеющая сталь, а не к примеру обычный черный метал, ведь он тоже проводит ток? Дело в том что, во первых черный метал ржавеет в воде, во вторых в воду при работе аппарата будет добавляться щелочь, что при условии прохождения электрического тока будет создавать для пластин достаточно агрессивную среду, в которой обычное железо просто долго не протянет.

Из листа нержавейки нужно вырезать 16 квадратных пластин. По размеру они должны быть такими, чтобы свободно входили в пластиковый контейнер. Резать их можно болгаркой или лобзиком.

После этого, в каждой пластине просверливается по два отверстия, диаметром 6 мм, под болты. С противоположной стороны нужно спилить часть уголка.

Вот что должно получится:

Теперь еще немного теории. Принцип работы водородного генератора основывается на том, что при прохождении постоянного электрического тока через электролит между пластинами, ток расщепляет воду на ее составляющие: кислород и водород.

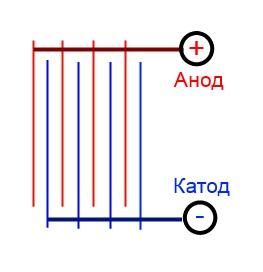

Из этого следует, что из пластин будут собраны две электрически изолированных друг от друга батареи, на одну из которых будет поступать плюс, на другую минус (анод и катод).

Вот как это выглядит схематически:

Такое количество пластин нужно для того, чтобы повысить площадь электрического воздействия на электролит, тем самым увеличив ток, проходящий через электролит, и как следствие количество вырабатываемого водорода.

Существует довольно много вариантов подключения пластин, и данный вариант не является самым оптимальным. Он используется, потому что является довольно простым в изготовлении и коммутации.

Данная схема рассчитана на малое напряжение и большой ток.

Для изоляции пластин друг от друга были использованы кусочки прозрачной трубки:

Толщина кольца должна равняться приблизительно 1 мм.

Скрепляются пластины так: на болт одевается шайба, затем пластина, затем три шайбы, пластина, три шайбы и т.д. Так собираются анод и катод, по 8 пластин.

Затем одна батарея вставляется в другую, развернувшись на 180 градусов. Между пластинами в качестве диэлектрика вставляются вырезанные ранее кусочки трубки.

После сборки две батареи прозваниваются между собой, и если нет короткого замыкания, устанавливаются в контейнер.

В контейнере просверливаются отверстия под болты, на них будет поступать напряжение.

В крышке контейнера просверливается отверстие под штуцер. Перед установкой самого штуцера, его посадочное место лучше промазать герметиком или силиконом. То же самое касается и прилегающей поверхности крышки. Чтобы проверить контейнер на герметичность его можно опустить в емкость с водой. Если на нем появятся пузырьки, значит контейнер не герметичный.

Для повышения генерации газа, в воду необходимо добавить некоторые примеси. Лучше всего подойдет гидроксид натрия, который содержится в средствах для прочистки труб от засоров.

Добавлять его следует осторожно, подключив в схему амперметр и следя за его показаниями.

Источник питания лучше использовать с регулировкой напряжения, от 0 до 12 вольт. Чем больше его мощность, тем лучше.

Далее остается установить обратный клапан и фильтр. Обратный клапан предотвратить попадание газа обратно в контейнер. Проточный фильтр так же служит в роли водяного затвора.

Устройство готово, осталось подключить блок питания и ацетиленовую горелку со шлангом.

Источник