- Восстановление шаровых опор своими руками

- Можно ли ездить с неисправными шаровыми опорами

- Как можно восстановить работоспособность

- Варианты восстановления шаровых

- Изготовление обслуживаемой крышки

- Заглушка: делаем своими руками

- Ремонтный стакан: всё гениальное просто

- Сварка как альтернатива замене

- Развальцовка как способ ремонта

- Какой способ реставрации лучше

- Консультации от практика на видео

- Отзывы о способах отремонтировать механизм

- Восстановление геометрии рычагов передней подвески

Восстановление шаровых опор своими руками

Шаровые опоры несут на себе нагрузку в виде массы передней части автомобиля, включая вес двигателя. При этом при движении они получают постоянные удары от колёс в любом направлении. Из какого бы прочного материала не состояли эти детали, срок их эксплуатации ограничен. Хорошо, что во многих случаях возможна реставрация своими руками.

Можно ли ездить с неисправными шаровыми опорами

Разумеется нет, это напрямую связано с безопасностью.

- При расчленении шаровой опоры колесо подламывается и блокируется его вращение. Автомобиль моментально уходит с траектории. Последствия могут быть фатальными.

Таким образом, определив симптомы неисправности, делают выводы о ремонтопригодности детали. После выявления критического износа шаровые необходимо менять. Однако их стоимость достаточно высока, особенно если они составляют одно целое с рычагом подвески. Поэтому многие автолюбители предпочитают производить ремонт.

Как можно восстановить работоспособность

Важно знать! После ремонта шаровая не восстанавливается до состояния новой детали. Срок службы будет меньше. Но за безопасность эксплуатации можно не беспокоиться.

Способов восстановления достаточно много. Достаточно популярным является метод ремонта по технологии sjr, когда в полость между обоймой и шаром закачивается расплавленный полимер.

Мы же рассмотрим ремонт с разборкой этого узла.

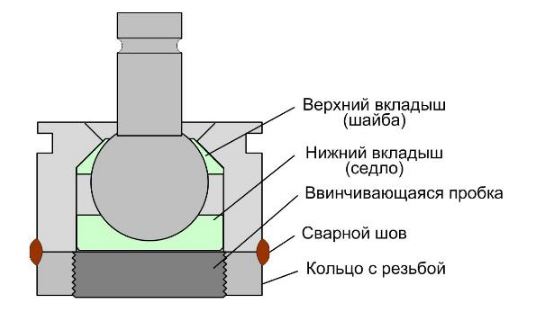

Для понимания механизма работы опоры осмотрите на схему:

Износу подлежит лишь полимерный вкладыш. Именно при его истирании появляется люфт. Если продолжать ездить с разболтанной шаровой опорой, верхняя часть цилиндра также разбивается, и тогда палец может вылететь из обоймы.

Вкладыши продаются в автомагазинах в качестве расходных материалов. Если ваша шаровая опора разборная, можно легко вытащить дно и заменить полимер внутри изделия.

Варианты восстановления шаровых

В первую очередь узел необходимо правильно снять. Палец настолько сильно прикипает к рычагу подвески, что составляет с ним фактически одно целое. Предварительно, желательно за сутки, соединение обильно обрабатывают проникающей жидкостью. Используется состав WD-40 или обычный керосин. Извлечь палец из проушины можно двумя способами:

- Выдавить съёмником шаровых опор. Это самый безболезненный и надёжный способ, однако съёмник не всегда есть под рукой. Универсальных приспособлений нет, а конструкции крепления шаровой опоры разные.

Важно! Нельзя бить по пальцу напрямую. Вы расклепаете резьбовое соединение, и накрутить рабочую гайку крепления будет невозможно.

Итак, шаровая опора у вас в руках. Внешний цилиндр (обойма) представляет собой монолитную конструкцию. Извлечь палец невозможно.

Изготовление обслуживаемой крышки

Глухая часть корпуса опоры делается съёмной. При этом вы многократно можете менять пластиковые вкладыши, каждый раз восстанавливая работоспособность опоры. Съёмное дно позволяет производить профилактический осмотр, не снимая шаровую опору с подвески.

Заглушка: делаем своими руками

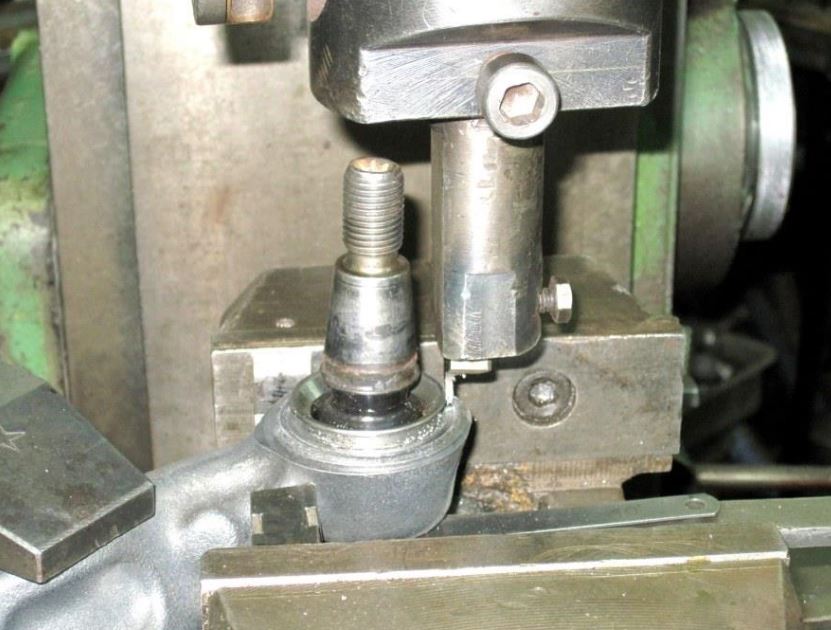

- В донышке высверливается отверстие размером с шар пальца (с небольшим зазором, разумеется). Высверливается — сказано условно. Необходим фрезерный станок. Не бойтесь при расточке повредить пластиковый вкладыш, всё равно вы будете его менять. Внутри нарезается резьба. Это достаточно сложная процедура из-за большого диаметра. Но в любом инструментальном цеху вам выполнят такую работу за символическую плату.

Затем под это отверстие изготавливается заглушка с резьбой, повторяющая форму штатного донышка.

Совет: Для точного изготовления заглушки используйте две шаровые опоры. С одной срежьте донышко с помощью болгарки и используйте как образец формы.

Важно! Необходимо обеспечить законтривание резьбы, иначе донышко может открутиться в процессе эксплуатации.

Ремонтный стакан: всё гениальное просто

Принцип такой же, как и в первом случае — изготовить сменное дно. Только исполнение отличается. Если дно опоры слишком тонкое для изготовления полноценного резьбового соединения, необходимо изготовить ремонтный стакан. Он вытачивается на токарном станке из стального круга подходящего диаметра. В донышке стакана вытачивается всё то же отверстие и нарезается резьба. И наконец — изготавливается опорное сменное донышко.

Затем с шаровой опоры срезается дно цилиндра с помощью болгарки или ножовки по металлу. На его место наваривается ремонтный стакан. Способ более трудоёмкий, зато не допускает нагрева пальца в процессе демонтажа.

Дальнейшая эксплуатация по той же схеме: при появлении люфта выкручиваем ремонтную заглушку, извлекаем палец, меняем пластиковые вкладыши.

Стоит отметить, что производители запасных частей выпускают множество вариантов ремонтных шаровых опор. Под эти разборные корпуса продаются и сменные вкладыши, и новые пальцы. Однако в нашей статье мы рассматриваем именно самостоятельное изготовление.

Сварка как альтернатива замене

Самый быстрый вариант восстановления шаровой опоры. Задняя (опорная) часть цилиндра просто срезается. Способ не имеет значения — можно ножовкой, можно болгаркой, всё равно впоследствии будет температурное воздействие.

Получив доступ к полости цилиндра, можно менять полимерные вкладыши.

Важно! Перед установкой новых вкладышей обязательно удалите заусенцы, образованные при распиле. Рваные края металла быстро расколют вкладыши при эксплуатации.

После установки новых вкладышей донышко аккуратно приваривается. При этом надо скомпенсировать толщиной шва выработку металла, образованную при распиле. Обычно это 1,5–2 мм.

Важно! Используйте такой способ сварки, при котором температурное воздействие минимально. Полимерный вкладыш внутри может нагреться до температуры плавления. Поэтому до полного остывания не следует прилагать к пальцу никаких нагрузок во избежание деформации вкладыша.

Развальцовка как способ ремонта

Эта технология требует наличия профессионального оборудования, поэтому развальцевать шаровую в гаражных условиях невозможно. Вырезается обжимное кольцо по диаметру шара пальца.

Посадочное место и шар очищаются от грязи, шлифуются. Подбираются или вытачиваются из капролона новые вкладыши и обжимное кольцо.

После сборки обжимное кольцо впрессовывается и завальцовывается на прессе. При обжиме используются специальные вкладыши-обоймы по диаметру кольца.

Какой способ реставрации лучше

- Резьбовая заглушка выглядит предпочтительнее, поскольку нет температурного воздействия на опору. Однако для такого способа требуется толстое дно, что не всегда присутствует на компактных деталях.

- Стакан с резьбой — золотая середина. Сварка происходит без воздействия на пластик, однако прочностные характеристики металла ухудшаются.

- Сварка — самый простой, но малоэффективный способ. После обработки высокой температурой новые полимерные вставки теряют свойства и срок их эксплуатации снижается.

- Развальцовка — идеальный с точки зрения качества способ. Вы получаете фактически новую шаровую опору, изготовленную по заводским технологиям. Однако в домашних условиях такая методика не работает.

Консультации от практика на видео

Отзывы о способах отремонтировать механизм

А технологии восстановления собственно две — или внутрь чего-то залить, сняв чехол, или разобрать полностью шаровую, выпрессовав дно. Заодно масленку вворачивали. Либо просто на прессе обжимали внешнюю часть. Но чаще-то всего шаровая умирает от порванного чехла, потом внутрь набивается грязь, песок, вода, стачивая и втулки, и железо, и шар. Так что далеко не каждую шаровую можно восстановить. И не суть важно, как восстанавливать, залить или разобрать, главное чтобы в принципе можно было.

mogui

http://forums.drom.ru/habarovsk/t1151615673-p2.html

Я ездил на восстановленных шаровых и рулевых года два, ничего плохого не скажу, правда и хорошего тоже… Владелец СТО (по его словам) себе сразу восстанавливает даже новые запчасти, говорит — восстановленные держатся дольше… Я привык выводы делать исходя из понимания процесса, а как можно восстановить с виду неразборную деталь, мне непонятно… СТОшники говорят: палец вынимается, износ пальца токарят, потом полируется и заливается пластиком.

Zhornic

http://www.land-cruiser.ru/index.php?showtopic=120678

Откровенно ржавые заливать не имеет смысла, так как геометрия пальца уже будет слишком нарушена, что приведет к неправильной форме залитого полимера, ну и все вытекающие от этого.

ArxivatoR

https://www.drive2.ru/l/1354317/

Приведите примеры ДТП, которые произошли по вине восстановленных шаровых, а не из-за соблюдения дистанции или скоростного режима, например. Сам занимаюсь ремонтом, видел много восстановленных деталей, есть постоянные клиенты, которые отъездили на восстановленных больше 50 тыс. и отлично, главное — вовремя восстановить! А если вы боитесь за свою жизнь, то покупайте новые авто, а не хлам, который в Европе уже в утиль отправляют, и соблюдайте ВСЕ правила дорожного движения. P.S.: То что вы купили новую запчасть, не значит, что она хорошая, особенно на наших рынках. Новая новой рознь.

maleid

http://forum.onliner.by/viewtopic.php?t=1118334&start=40

Чтобы принять решение, как ремонтировать подвеску — просто посчитайте стоимость восстановления. В каких-то случаях есть смысл купить новый узел, иногда ремонт будет рентабельнее. В любом случае разнообразие возможностей даёт шанс сэкономить.

Источник

Восстановление геометрии рычагов передней подвески

В своё время, взяв за эталон парочку ещё не деформированных рычагов с неизношенными втулками, сделал вот такой кондуктор:

Делался кондуктор для обеспечения возможности переварки в нём рычагов, в том числе под их другую длину. Однако, до последнего времени использовал его только для контроля геометрии рычагов. И вот в минувшие выходные наконец дошли руки использовать его для более серьёзной работы. До удлинения рычагов руки пока не дошли, но технологию переварки рычага с заменой его вилки и восстановлением исходной геометрии опробовать удалось.

На машине уже тысяч 100 отходили усиленные рычаги. Усиленные наваренным на них дополнительным слоем трехмиллиметрового металла, с увеличенным коробом, они уже действительно как-то держали увеличившуюся нагрузку от установки более широких шин с большим их вылетом наружу и более тяжелого двигателя. Левый рычаг за это время практически не деформировался, а вот правый, более часто подверженный сильным ударам, со временем таки поплыл и к моменту ремонта отрицательный угол развала на этой стороне достигал уже нескольких градусов. Второй проблемой было разбитое гнездо в вилке рычага под нижний шкворень. Пробовал решить проблему за счёт изготовления шкворня заодно с его крышкой. Однако, делалось это методом сварки штатных деталей и практика показала, что качественного соединения шкворня с крышкой не получалось — через какое-то время сварочный шов разламывало и шкворень начинал обратно телепаться в расточке рычага. Впрочем, этот опыт будет темой отдельного сообщения. Стало ясно, что проблема решится только заменой рычага или, по крайней мере, его вилки. Поскольку изготовить новый усиленный рычаг оказалось проблематично, было решено обойтись заменой на нём самой вилки, взятой со старого утильного рычага. Тем более что состояние втулок рычага оказалось вполне приемлемым для продолжения эксплуатации.

Итак, работа началась с разделки старого рычага с извлечением из него вилки:

Плоскость реза старался сделать по возможности параллельной оси качания рычага. Совсем параллельной сделать не получалось, но и так неплохо вышло.

Заодно пришлось прогнать напроход резьбу под болты крышки нижнего шкворня, так как для фиксации вилки в кондукторе болты в неё придётся вкручивать с противоположной стороны.

Половинки разрезанного рычага, зафиксированные в кондукторе:

В принципе залить распил полуавтоматом и всё. Но в данном случае этот распиленный рычаг был подсобран в кондукторе лишь на пробу, так как стояла задача переварить его вилку на другой, усиленный рычаг.

Вид на зафиксированный в кондукторе рычаг со стороны вилки:

Хотя этот рычаг тоже был заметно деформирован — отрицательный угол развала достигал нескольких градусов — расхождение кромок распила в его плоскости при подсборке в кондукторе не превышает толщины металла.

А это уже подсборка той же вилки с телом другого, усиленного рычага, в который её и предполагается вваривать:

Видно, что расхождение стыков в зоне распила более значительное, но не критическое. При вырезании вилки из усиленного рычага рез был проведён со смещением 9как бы перехлёстом), что после небольшой подгонки позволило получить минимальные зазоры в стыке под сварку (потом в нужных местах кромки под сварку разделывались под нужными углами)

Вид сверху на совмещённые половинки рычага перед сваркой:

Рычаг после сварки, включая восстановление короба дополнительного усилителя, подходящего к вилке снизу:

Вид на сваренный рычаг снизу:

Вся сварка велась в кондукторе, чтобы при сварке рычаг не повело.

Готовый рычаг, зачищенный в зоне сварки под покраску. Зачищать и красить весь не было времени.

Подкрасил:

Вид на восстановленный усилитель готового рычага снизу:

Рычаг, смонтированный на машину:

Геометрия подвески восстановилась, что очень благоприятно сказалось на поведении машины (учитывая, что рычаг с противоположной, левой стороны был практически не деформирован). выравнивание углов в карданных шарнирах правой полуоси также заметно снизило пульсации крутящего момента в трансмиссии при движении (раньше на это как-то не обращал внимания).

В данном случае подвеска с поднятым амортизатором, убранным из дорожного просвета, с перенесенной вверх верхней и нижней опорами. Поскольку на новой вилке кронштейн амортизатора уже был поднят, дополнительная доработка рычага в этой части не потребовалась.

Само собой разумеется, после такой переварки рычага потребовалось заново отрегулировать схождение колес.

Re: Восстановление геометрии рычагов передней подвески Алексей, спасибо за как всегда подробный отчет со множеством фото.

Жесткость кондуктора вызывает некоторые сомнения — мне кажется, напряжения при остывания сварочного шва могут легко его «завернуть». Хотя. Если варить аккуратно, сначала прихватить по кругу, потом проваривать, то наверно все должно быть нормально.

Да, у меня тоже были сомнения насчёт жесткости. Да, сначала прихватывал, потом проваривал. Но в случае большой деформации рычага часть её всё равно передалась бы на кондуктор в виде упругой деформации, а тут после освобождения фланцев вилки прилегание их к кондуктору не изменилось.

Меня сейчас больше интересует поведение такого переваренного рычага в эксплуатации. Наездил с ним уже около 1000 км, были и жесткие пробои. Визуально рычаг уже немного «поплыл», но не критически. Теперь интересно, пойдёт ли этот процесс дальше и в какой зоне рычага. То есть это результат снятия сварочных напряжений в зоне сварки, или продолжение общего процесса? В первом случае процесс дальнейшей деформации приостановится, последнем случае нет, так как это может быть связано с постепенным ослаблением рычага из-за коррозии и, соответственно, переваривать такие рычаги без их дополнительного усиления уже не имеет смысла.

Re: Восстановление геометрии рычагов Может стоит задуматся о > Мне кажется, «швеллер» скручивать будет гораздо сильнее «трубы».

Швеллер да, но если его открытое сечение перекрывать такой же толстой полкой до замкнутого, то в качестве заготовки — вполне сгодится. Поскольку есть смысл переходить на толщину стенки короба в 5 — 6 мм, а трубы такого сечения редкость. Да и всё равно их распускать на заготовки сложной конфигурации.

Re: Восстановление геометрии рычагов Может стоит задуматся о > Спасибо за интересный опыт! Но. Увы у большинства рычагов посадочные места изношены и вырезать живое неоткуда. Может стоит подумать о изготовлении новой более мощьной вилки уже рассчитанной а возросшие нагрузки и оазваренные рычаги? Вы как-то упоминали что от бронзы надо уходить. Народ пытается переходить на шкворня на шариках и пр. Для шариковых шкворней делают стяжки так-как прочности не хватает. И резины хорошей внедорожной под неразваренные рычаги нет. Поневоле надо думать о разварке. И простите за дилетантский вопрос но может имеет смысл не просто усиливать рычаги а используя шлицевую часть и то что обычно не так ржавеет делать из чего-то типа швеллера почти новый рычаг.

Ну, рычаг из швеллера — это вообще отдельная тема. Хотя, почему бы и нет. Конфигурация довольно сложная получается, а так в том же кондукторе можно и полностью новый рычаг сварить.

Усиление самой вилки для меня пока не актуально. Есть мысль шкворни сразу с фланцами точить и вставлять в вилку по более свободной посадке, но тут свои нюансы проверять надо. Когда у меня шкворень разбил гнездо в вилке, я делал подобное, приваривая к шкворню крышку. Но там проблема хорошо проварить свариваемое на достаточную глубину, поэтому достаточно быстро по сварке разламывало и всё возвращалось к обычной схеме. Такой шкворень точить надо было специально сразу с крышкой, или по крайней мере дополнительно притягивать крышку болтом М12 за резьбу под съёмник, но я так не делал.

С вилкой там не очень поэкспериментируешь, и так может за кузов цеплять при пробоях подвески.

Re: > А двух штатных винтов крепления крышки хватит, что бы удержать шкворень при свободной посадке? В этом случае наверное как минимум четыре винта «по кругу» нужно будет. Иначе так же всё разобьёт.

Во-первых, я всё же частично восстанавливал отверстие наваркой металла в районе выхода шкворня и обработкой напильником по отпечатку от шкворня при попытках его забивания в отверстие. То есть возможная амплитуда качания шкворня сводилась до минимума. Во-вторых, в принципе при качании такого шкворня должно было обламывать уши, потому я сразу ставил такой сварной шкворень с дополнительной контровочной пластиной, исключавшей самоотворачивание крепёжных болтов даже в случае ослабления затяжки, как и выпадание шкворня даже при обломанных ушах. Мне было интересно понаблюдать за поведением такой конструкции. Опыт оказался не вполне удачен в том смысле, что нормально сварить шкворень с крышкой не получалось, но до их разламывания никаких проблем с собственно соединением тоже не наблюдалось 9а после крышка продолжала работать как обычная крышка). Ширина крышки достаточно большая, и доработкой сопряжения фланцев можно сделать так, что основной прижим пойдёт как раз в поперечной плоскости, что обеспечит хорошее сопротивление поперечной раскачке шкворня. Конечно, лишние точки крепления не помешали бы, и в принципе их (дополнительные высокие гайки к проушинам вилки по месту) несложно было бы подварить, но на нижнем шкворне такая дополнительная точка крепления может быть только одна — с другой стороны мешает колесный редуктор. Если подобный шкворень ставить в не разбитое отверстие по свободной посадке с минимальным зазором, то в этом случае проблем точно быть не должно. А для возможности выбить шкворень, если всё-таки прихватит, делать его фланец в соответствующих местах чуть шире, чем фланец проушины, чтобы можно было зацепить за эти выступающие части молотком.

Подобный шкворень из-за большого фрезерованного фланца был бы не так технологичен, как штатная конструкция, но в остальном в общем-то одни полюсы, включая возможность шприцевания винтовым пробойником напрямую, поскольку нет лишнего стыка, куда может уходить смазка.

Источник