- Благодаря этому трюку, вы сможете сделать лезвие в 10 раз острее!

- Как наточить бритву

- ТЕБЕ ПОНАДОБИТСЯ

- ПОРЯДОК РАБОТЫ

- Мастер-класс по изготовлению опасной бритвы

- Из чего сделать

- Инструкция

- Шаг 1. Проектирование клинка

- Шаг 2. Вырезаем лезвие

- Шаг 3. Измельчение клинка

- Шаг 4. Закаливание заготовки в печи

- Шаг 5. Изготовление ручки

- Шаг 6. Клин

- Шаг 7. Закрепление клинка и ручки

- Шаг 8. Заточка лезвия бритвы

- Выкидной нож своими руками

Благодаря этому трюку, вы сможете сделать лезвие в 10 раз острее!

Если ты пользуешься одноразовыми бритвенными станками, как я иногда, мое сердце полно сочувствия. Лезвия в них тупятся в одночасье! Что там говорить, даже качественные дорогие бритвенные станки со множеством лезвий довольно быстро выходят из строя…

Бритва с широким лезвием, которой пользовался мой дедушка, — вот эталон! Дедушкина бритва была всегда острой, я помню, как он точил ее при помощи кусочка кожи. Сложно выразить мой восторг после того, как я узнал, что лезвиям обычного станка также можно вернуть остроту… Теперь делаю так постоянно!

Как наточить бритву

ТЕБЕ ПОНАДОБИТСЯ

- бритвенный станок с притупившимися лезвиями

- старые джинсы

ПОРЯДОК РАБОТЫ

- Чтобы наточить бритву, предварительно высуши лезвие. Возьми старые джинсы, выложи их на твердую ровную поверхность и проведи лезвием вдоль штанины 15–20 раз. Для такого трюка можно использовать и кусок джинсовой ткани.

- Измени направление бритвенной головки и проведи лезвием по джинсам еще 15–20 раз. Не жми очень сильно, просто слегка надавливай на станок. Бритва должна легко скользить по джинсам!

- Готово! За пару минут бритва стала как новая — острое лезвие не будет травмировать кожу и доставлять неудобства при бритье! Если бы я знал раньше, что наточить лезвие бритвы так легко…

Надеюсь, ты оценишь этот прием по достоинству и проверишь его на практике! Он сэкономит твои средства, а кожа будет нежной и гладко выбритой… Покажи друзьям, как продлить жизнь бритвенному станку: практичность совета не вызывает сомнений!

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Источник

Мастер-класс по изготовлению опасной бритвы

Изготовление опасной бритвы в домашних условиях — занятие для настоящих мужчин.

«Опаска» — инструмент для бритья, который используется на протяжении столетий и сохраняет актуальность по сей день. Ее преимущество: не оставляет раздражений на коже, в отличие от современных станков, но требует сноровки и максимальной остроты заточки, чтобы не повредить кожу.

Опасная бритва способна прослужить много лет и сэкономить средства на покупке бритвенных станков, которые быстро приходят в негодность.

После бритья убирайте её в чехол для хранения, который защитит сталь от влаги.

Из чего сделать

Чтобы самому сделать опасную бритву, необходимо выбрать сталь для изготовления клинка:

- Сталь O1 Tool. Инструментальная, ценится в кругах мастеров по производству самодельных бритв за стабильность при термообработке. Доступна для приобретения на Amazon.

- Обоймы подшипников серии ШХ-хх.

- Старый советский напильник 70-х годов. В них использовалась углеродистая сталь У-12А.

- Сталь 95х18. Используется для производства ножей в промышленности. Обладает высокой твердостью режущей кромки и имеет высокую стойкость против коррозии. Твердость стали по шкале Роквелла: 58Hrc.

- Сталь 9ХС. Российская, используется для изготовления охотничьих ножей и различных инструментов: развертки, фрезы, сверла. Обрела популярность благодаря высокой износостойкости.

Необходимо использовать сталь, которая хорошо поддается шлифовке.

Изготовить рукоять можно из:

- дерева ценных пород;

- пластика;

- костей и рогов животных.

Для качественного изготовления опасной бритвы потребуются оборудование для резки и шлифования стали, печь для закаливания.

Немаловажным требованием является базовый навык работы с деревом и сталью.

Инструкция

Шаг 1. Проектирование клинка

В профиль лезвие должно иметь сужение в соотношении 4:1 от верха клинка (позвоночника) до режущей кромки.

При таком условии не возникнет особых трудностей в изготовлении бритвы, а также такое соотношение обеспечит безопасность бритья.

Должно быть достаточно свободного места от пятки лезвия до крепления рукоятки и клинка, чтобы свободно помещался большой палец.

Хвост клинка должен быть достаточного размера для создания сбалансированной бритвы.

Опасные бритвы бывают 3 типов: французская, кругля и прямая. Самым безопасным считается лезвие с круглыми краями.

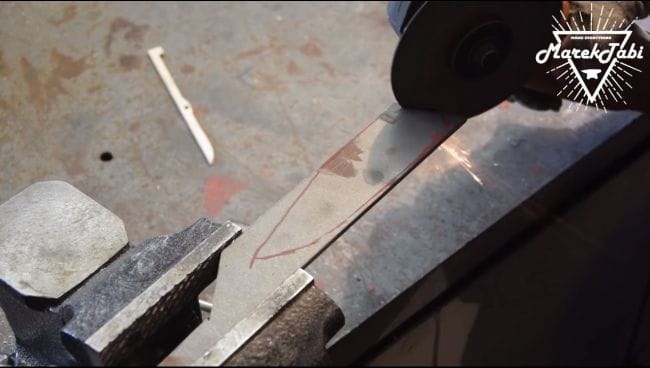

Шаг 2. Вырезаем лезвие

Когда дизайн бритвы создан — настало время вырезать прототип из акрилового стекла. Образец позволит узнать, насколько удобным получится инструмент, какие потребуется внести изменения.

1. Приложите акриловый образец на фрагмент из стали и маркером обведите контуры.

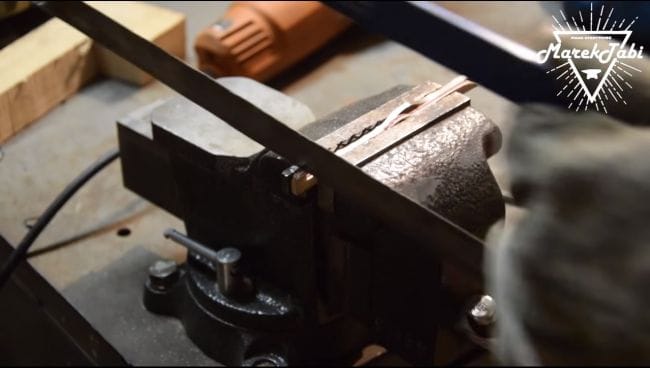

2. При помощи угловой шлифовальной машины с режущим диском вырежьте клинок. Также можно воспользоваться стамеской, зажав заготовку в тиски и обрезая ненужные части.

3. Далее шлифовальным барабаном доведите заготовку до нужной формы.

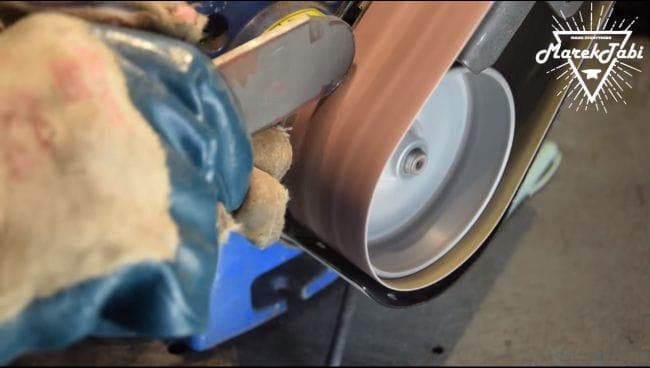

Шаг 3. Измельчение клинка

1. Создайте сужение клинка в профиль от обуха (спинки) к режущей кромке.

На кончике острия необходимо оставить запас толщины 0,5 мм.

2. Затем придайте окончательную форму на шлифовальном круге.

3. Просверлите дрелью отверстия для закрепления ручки и клинка.

Шаг 4. Закаливание заготовки в печи

Термообработка придает стальному клинку твердость, прочность и пластичность.

1. Поместите лезвие в печь и раскалите до красна. Благодаря закаливанию бритва будет долго сохранять максимальную остроту.

2. После этого обточите и отполируйте острые края будущей рукояти.

Шаг 5. Изготовление ручки

Для изготовления ручки оптимальный выбор — древесина — натуральный материал, проверенный временем.

Приложите акриловый прототип к древесине, отметьте форму и вырежьте ручку для бритвы. Проще сделать не монолитную, а состоящую из двух скрепленных между собой половин.

При шлифовании дерева используйте бумагу зернистостью 600-1200 в сочетании с WD-40 — таким образом добьетесь гладкой поверхности, которая устойчива к влаге.

Важно использовать древесину со средним или плотным срезом зерна.

Шаг 6. Клин

Вырежьте из дерева симметричный клин и установите его между двух половин в основании ручки. Клин необходим для того, чтобы лезвие не задевало края ручки в закрытом виде.

Шаг 7. Закрепление клинка и ручки

Используйте молоток с гладкой поверхностью, латунный прут и шайбы. На наковальне закрепите клинок с ручкой, при помощи молотка расплющьте шайбу и прутья, пока не получится заклепка.

Шаг 8. Заточка лезвия бритвы

Для получения максимально острого лезвия потребуется алмазная пластина с показателем зернистости 325, 1000, 4000, 8000, 13000; паста оксида хрома 6000 с зернистостью 0.5 микрона.

При помощи затачивающих средств сделайте 5-10 кругов обработки острия. Завершите процесс с помощью кожаного ремешка — точите лезвие до удовлетворительного результата.

Все изображения в статье взяты из этого видео.

Источник

Выкидной нож своими руками

Хотите сделать себе выкидной нож? Тогда присмотритесь к этой инструкции. Такой ножик будет очень полезен в кармане, особенно, если идти в поход или просто гулять на природу. Мало ли, кто вам при этом встретится на пути? Также ножом всегда можно что-то отрезать, разрезать, подковырнуть или даже открутить некоторые винты при необходимости. В этой инструкции мы рассмотрим, как сделать именно такой нож.

В качестве материала для изготовления клинка автор использовал сталь N690. Она хорошо подходит для изготовления ножей, легко закаляется и ножи из нее прекрасно держат заточку. Собирается нож не сложно, но автор использует ленточную шлифовальную машину, что значительно упрощает этот процесс.

Материалы и инструменты, которые использовал автор:

Список материалов:

— сталь N690 или подобная ;

— пружина;

— болт;

— листвой алюминий для изготовления ручки;

— текстолит или что-то подобное (используется для отделки внутренних частей ручки);

— эпоксидный клей;

— штифты (подойдут гвозди);

— винты.

Список инструментов:

— ленточная шлифовальная машина ;

— тиски;

— сверлильный станок;

— сварочный инвертор ;

— болгарка;

— напильники;

— маркер;

— «дремель» со шлифовальными и полировальными насадками;

— ключи, плоскогубцы и прочее.

Процесс изготовления ножа:

Шаг первый. Начнем с изготовления клинка

Первым делом вам нужно разработать дизайн клинка для ножа. Ничего сложного в этом нет, на клинке должны иметься два паза, благодаря которым клинок будет удерживаться в закрытом состоянии, а также в открытом. Сперва начертите желаемый профиль на бумаге, а потом вырежьте.

Теперь обрабатываем клинок на ленточной шлифовальной машине, доводим профиль до идеала.

В завершении вам нужно будет выточить пазы в клинке, эта конструкция предусматривает два штуки. Сперва вырезаем их с помощью болгарки, а потом дорабатываем при помощи плоского напильника.

Не забудьте также просверлить в клинке отверстие, в которое будет устанавливаться ось.

Шаг второй. Изготавливаем фиксирующий рычаг

Фиксирующий рычаг нужно делать также из прочной стали, так как при длительной эксплуатации удерживающий крюк может изнашиваться. Рычаг фиксирует клинок в двух положениях, сперва в закрытом, а потом в открытом состоянии.

Прикладываем профиль к металлу и вырезаем, дорабатываем при помощи напильников и ручной ножовки. В завершении просверлите отверстие для оси.

С помощью шаблона вырежьте две части ручки, также вам нужно будет еще вырезать две аналогичных части из текстолита. Склейте детали, используя эпоксидный клей. Когда детали будут готовы, приклейте их на эпоксидный клей к окончательному слою. Когда клей высохнет, вырежьте их.

В завершении отшлифуйте детали на ленточной шлифовальной машине.

Шаг пятый. Окончательная подготовка всех деталей

В ручке вам нужно просверлить отверстия и нарезать резьбу, она будет собираться на винтах. Еще вам нужно выгнуть под определенным углом удерживающий рычаг, для этого автор разогревает его докрасна горелкой, а потом выгибает.

В ручке также предусмотрена еще одна пружина, она поддерживает рычаг. Для этой пружины понадобится выточить и установить упор. Крепим упор, используя штифты. В качестве штифтов могут выступать обычные гвозди.

Шаг шестой. Закалка стали

Приступаем к закалке, благодаря этому нож долго не будет тупиться. Для стали N690 температура закалки составляет 1071 градусов Цельсия. Визуально такая температура определяется по желтому свечению. Еще нужную температуру можно определить магнитом, если он не притягивается к раскаленной стали, значит, она прогрета до нужно температуры. Охладите клинок в минеральном или растительном масле. Что касается рычага, то его также крайне желательно закалить. Нагрев металла автор производит с помощью горелки и специальной печки.

Источник