- Такое решение самодельного линейного подшипника-втулки или наши руки не для скуки.Часть 1.

- Подпишитесь на автора

- Подпишитесь на автора

- Из какого материала лучше изготовить втулку?

- #1 Bolex

- #2 era13

- #3 Bolex

- #4 era13

- #5 Vasily_A

- #6 дядя Коля

- #7 vitaliy63

- #8 CHOOS

- #9 Дядя Ася

- #10 ДМИТРИЙ1

- #11 Дмитрий-Хлам

- #12 ДМИТРИЙ1

- #13 дядя Коля

- #14 era13

- #15 Kuzmich

- Из каких материалов изготавливают втулки. Часть II

- Втулки из текстолита

- Стеклотекстолитовые втулки

- Процесс изготовления втулок

- Самодельные опорные втулки для роликов 3D-принтера D-BOT

Такое решение самодельного линейного подшипника-втулки или наши руки не для скуки.Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Здравствуйте Господа 3dшники!

Прошу не судить меня строго за мой первый пост, так как последние мои рукописи — это письма домой из армии,так что писатель из меня никакой.

Что сподвигло на написание? Да просто хотел озвучить свои мысли вслух, посоветоваться и посовещаться.

Может подобное решение и обсуждалось, если честно я не нашел, будьте добры , ткните пальцем.

Как и многих здесь присутствующих, путь 3d_printа для меня начался с Rep-Strap.

Сколхозил худо-бедный принтер и ваяю.. для себя, для друзей, некоторые вещи даже покупали.

Ну да ладно. не об этом.

Во общем проблема как и у многих с линейными подшипниками и направляющими.

Направляющих. ПОЛНО. Работаю ИТ-специалистом, так что струйников через меня прошло ‘немало’.

Жаль только, что диаметр у всех разный и нестандартный: 9.5мм, 10.5мм и тд . 8мм-осей попалось штук 6-8.

Купил направляющие из нержавейки диаметрами 8мм, 10мм, 12мм. и соответственные ЛП.

Вроде как то все работает, только то люфты, то борозды на осях образуются.

Раньше каретки катались на капролоновых втулках, которые иногда подклинивали.

Соглашусь, что кое-где виной было моё рукожопство, и вообще первый блин комом).

Сейчас проектирую H-Bot и голова греется . какие взять направляющие. чтобы не борозд, не люфтов, не клинов.

А также чтобы сейчас, и безвозмездно, (те ДАДОМ)(с)Сова), и чтоб печаталось быстро, качественно, красиво!)

Оси и ЛП. — нахлебался.

Оси и капролоновые втулки. — знакомый токарь уехал из города

Рельсы. — по отзывам, смотря на какого продавана напорешься.

Каретки на подшипниках качения. -получилось громоздко, гремит, грохочет , опять же мое рукожопство.

Пробовал печатать втулки из тримерной лески — межслойное сцепление слабое, и вообще так и не научился печатать леской.

Видел, продается для печати хороший нейлон, но думаю пока рано на таком принтере браться за ‘Виллиама , нашего Шекспира’ (с).

О втулках из ABS мнения тоже расходятся.

Вчера уснуть не мог, нашел на Yuotube видео где один парень показывал . короче вот видео:

Повторюсь: может подобное решение и обсуждалось, если честно я не нашел, будьте добры , ткните пальцем.

Но оно мне понравилось и я решил с ним поэкспериментировать.

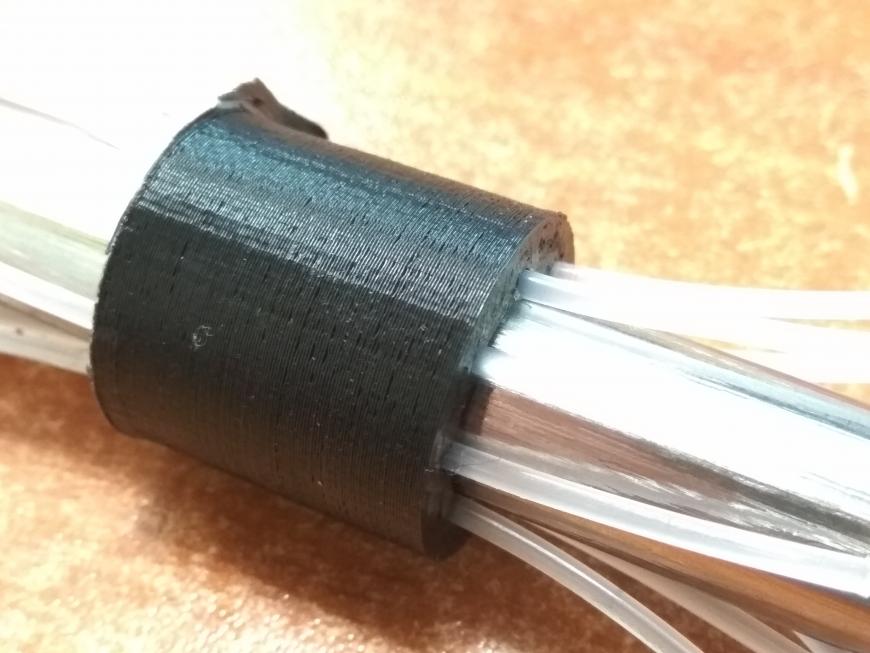

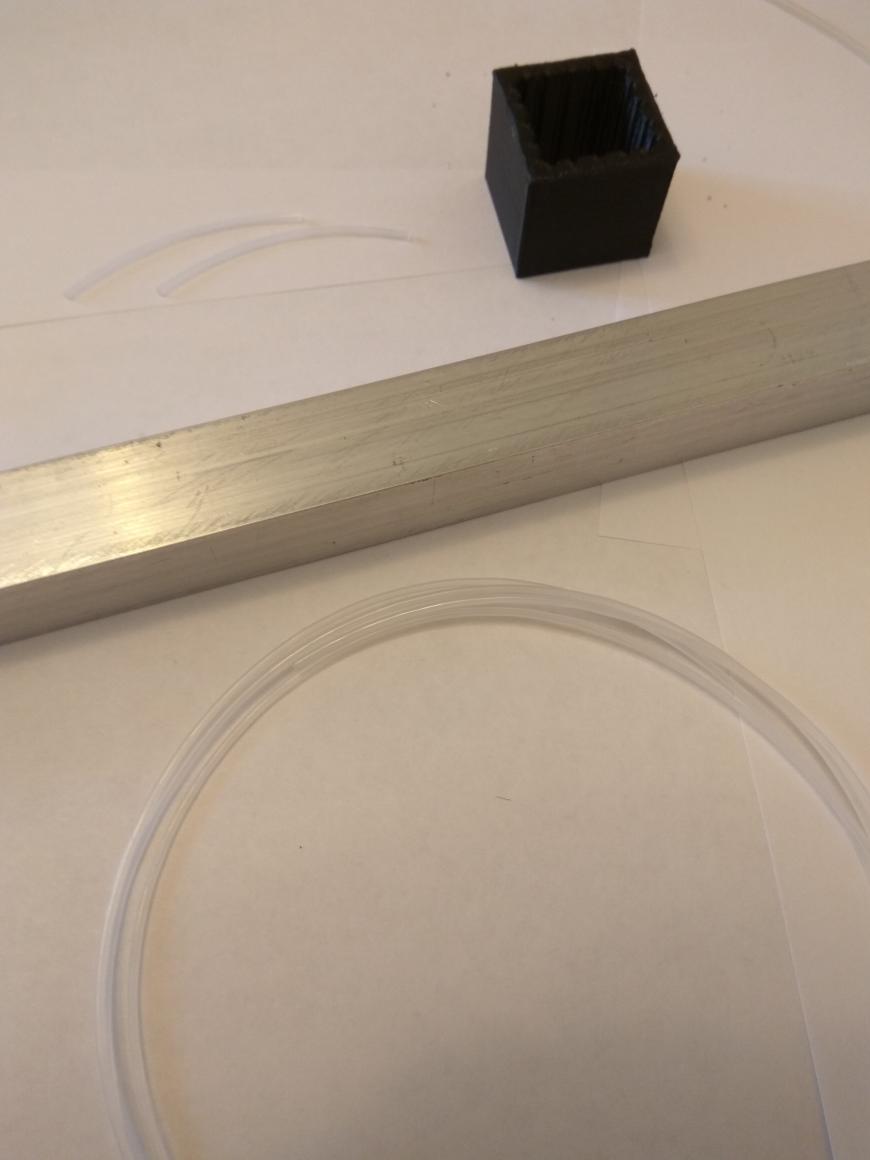

В видео парень использовал тефлоновые трубки.

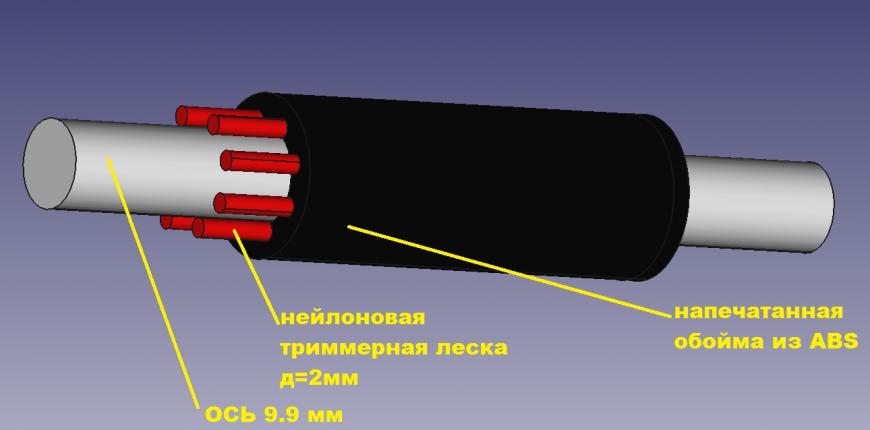

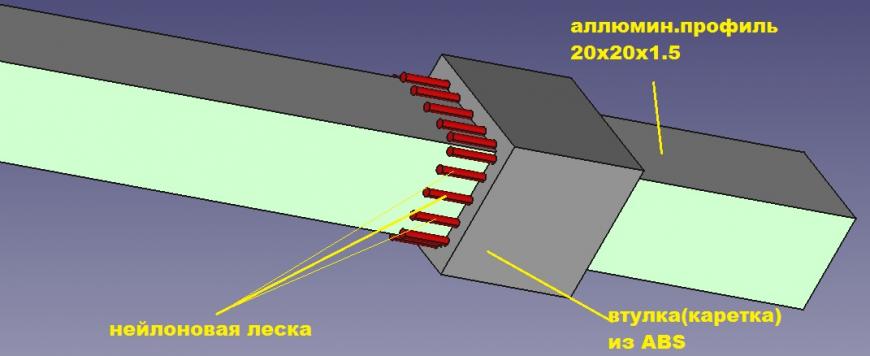

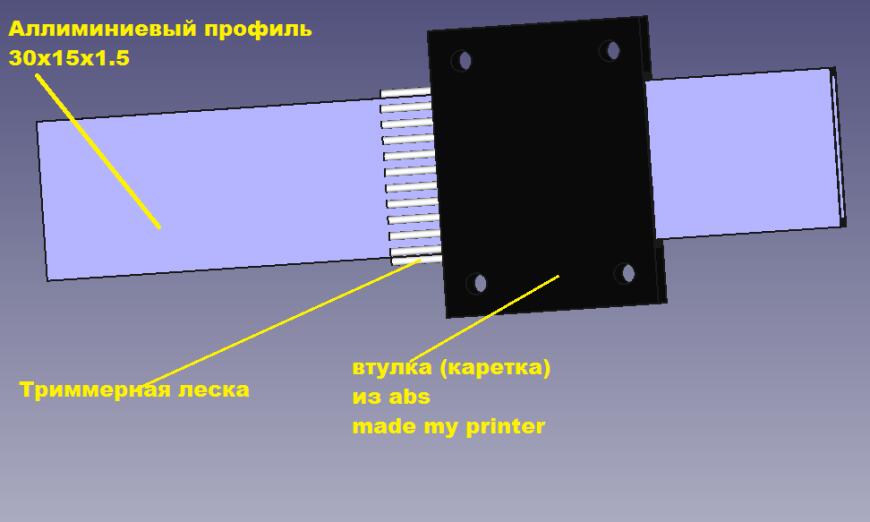

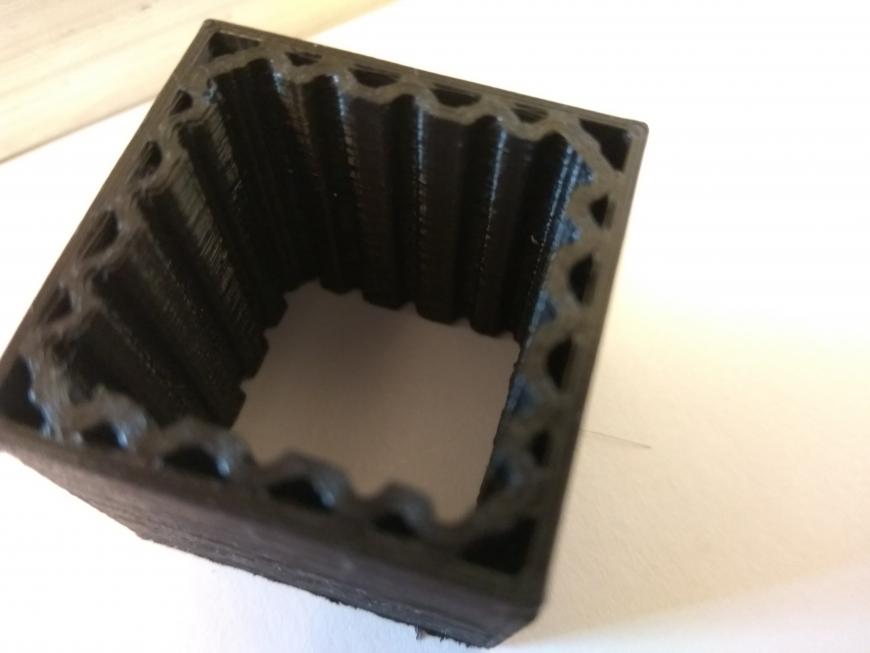

Моя мысль была проще — совместить ABS и Neylon в ‘линейном подшипнике-втулке’.

Из ABS напечатать обойму, а шариками-роликами там будут кусочки триммерной лески.

На пальцах не объясню, покажу во FreeCade.

И тут Остапа понесло. А если во так:

Вообщем фантазировать можно много.

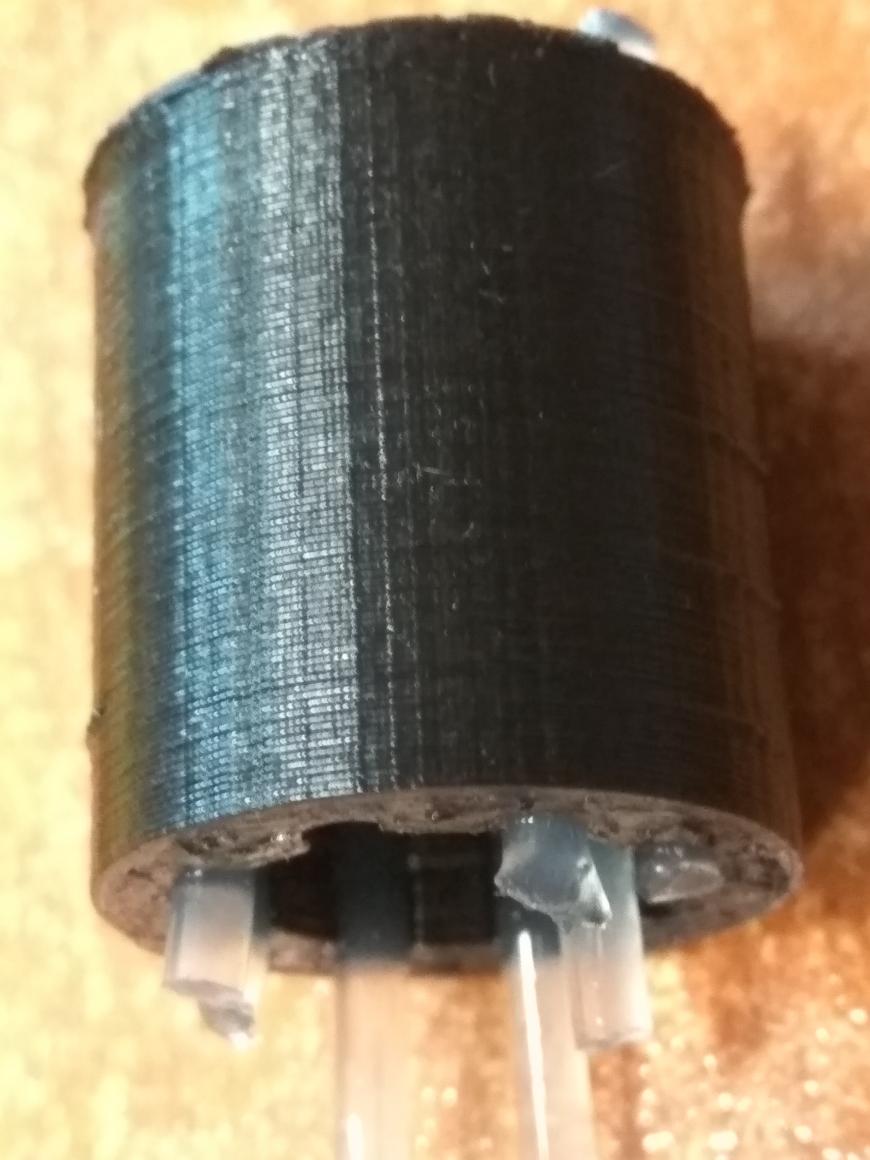

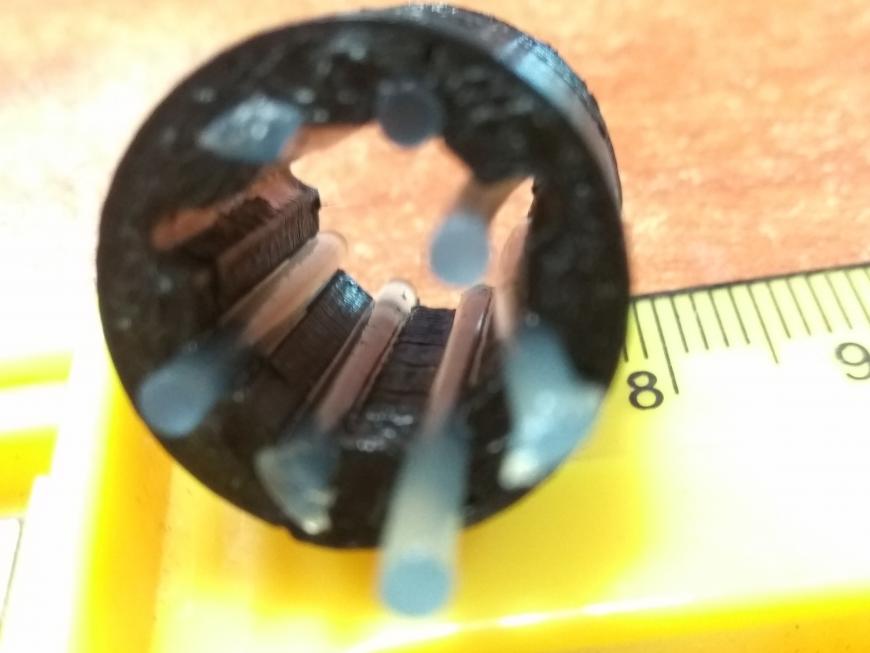

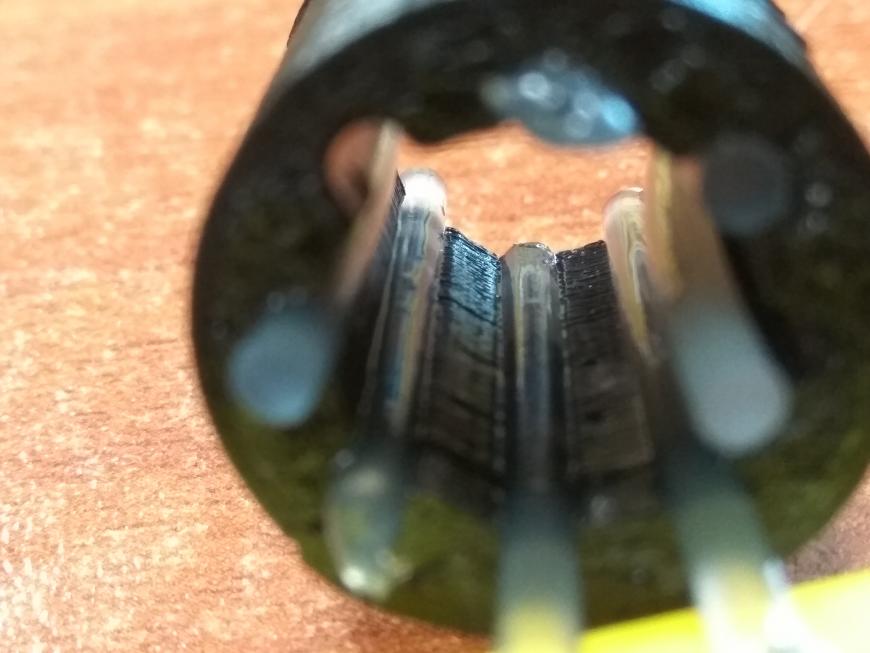

Сегодня пятница, а принтер на работе. Вот что сегодня успел воплотить:

Первым порадовало, что не нужно печатать нейлоном, а рабочим материалом является именно он , что есть второй Плюс.

Регулировать ‘легкость хода можно количеством нейлоновых вставок’.

Минусом является появление люфта, но тут видимо уже нужно искать золотую середину.

Нейлоновые вставки с большой неохотой встают в пазы.

Вот собственно пока то, что успел. После выходных напечатаю остальные втулки и крепление под них. Они пойдут на дрыг-дрыг стол.

И собственно будет ясно , стоило ли овчинка выделки.

Спасибо за внимание, с радостью приму конструктивную критику, советы и прочие пожелания.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник

Из какого материала лучше изготовить втулку?

#1 Bolex

#2 era13

На днях должен получить ремкомплект (сальник, сам подшипник и упорное кольцо), но почти уверен, что ШРУС (беговая дорожка) надо точить, так вот, втулочку делать из бронзы или второпласта? Вроде как радиальные нагрузки на валу ШРУСа не большие может второпласта вполне хватит? С ним гемора меньше — легче подогнать, да смазыват не надо. Какие будут рекомендации? Спасиб.

#3 Bolex

#4 era13

Конечно же Фторопласт, сорри.Значит, бронза, рондоль рекомендуется? Собсна, токарь хороший, всё подгонит как надо, но смазывать ведь как-то нужно.

#5 Vasily_A

Смазывать нуна. А так ведь бронзы неплохой антифрикционный материал.

#6 дядя Коля

по поводу фторпласта может и подойти, термостойкость неплохая. а его текучесть тут особо не помеха.

#7 vitaliy63

#8 CHOOS

Мне кажется эксперименты с фторопластом неуместны. Радиальные нагрузки всё равно присутствуют, фторопласт просто будет разбивать. Только бронза.

#9 Дядя Ася

#10 ДМИТРИЙ1

Мне кажется эксперименты с фторопластом неуместны. Радиальные нагрузки всё равно присутствуют, фторопласт просто будет разбивать. Только бронза.

#11 Дмитрий-Хлам

Имею подозрение, что подшипник тамо тока чтоб авто хабы работали чётка. В Буханках воще етого подшипника нету. И ежели за внешний конец шарнира подергать -можно ужахнуцца. Люфт -что осевой, что радиальный- миллиметры. Однако ездют Буханки и ничего им не делаеца.

#12 ДМИТРИЙ1

так на буханке мост неразрезной кажись нагрузки не те!нет таких угловых отклонерий п/осей

#13 дядя Коля

Ладна-ладна! Тамо воще 1 шарнир вместа двух. Стало бвть и выворачивает оный покруче!

#14 era13

А еще есть любители выкрутить торсионы со всеми вытекающими.

#15 Kuzmich

Блин, каждый раз тему читаю как «Из какого материала лучше изготовить КТУЛХУ?»

Источник

Из каких материалов изготавливают втулки. Часть II

В предыдущей части мы рассказывали о том, что для создания втулок используются пластики , которые по своим прочностным качествам и износостойкости в несколько раз превосходят металлы. К таким пластикам относятся капролон и фторопласт. Про свойства и сферы применения этих материалов мы подробно рассказали в первой части поста. К нему можно вернуться по ссылке

Еще одним видом пластика, который часто используется для производства втулок является текстолит, а также его разновидность стеклотекстолит.

Втулки из текстолита

Текстолитами называют слоистые пластики, в основе которых лежат пропитанные определенными веществами разложенные на волокна ткани. Чаще всего используются бязь, шифон, миткаль. Кроме пропитки тканевые волокна проходят различные виды обработки, в том числе и прессование. Итогом становится получение прочного химически инертного и легкого в обработке материала, который обладает небольшим весом, термостойкостью и очень хорошей механической выносливостью.

Втулки из текстолита обеспечивают бесшумную работу механизмов, продлевают их срок службы и изнашиваются в 3 раза медленнее, чем аналогичные детали из металла. В зависимости от вида ткани, который является основой текстолита, свойства материала могут проявляться в различной степени. Некоторые виды текстолитов имеют большую стойкость к низким и высоким температурам, некоторые обладают большей прочностью при сжатии.

Стеклотекстолитовые втулки

Стеклотекстолит — это слоистый пластик, в основе которого лежит стекловолокно. Детали из этого материала могут стабильно функционировать при температуре до +400ºС. Также они обладают стойкостью к множеству химических веществ, влаге, электрическому току и механическим воздействиям. Благодаря этим качествам стеклотекстолитовые втулки используются в технике, которая работает в самых экстремальных условиях.

Процесс изготовления втулок

Втулки создаются с помощью механической обработки на фрезерном аппарате или токарном станке. Изделия производятся по чертежам, адаптированным под оборудование с ЧПУ. В нашей компании работа над проектом начинается с консультации с менеджером или специалистом отдела производства, если требуются более обширные знания. Далее создается чертеж или адаптируется имеющийся, этим занимается отдел разработки.

Всем нашим клиентам мы даем возможно проверить качество изделий, прежде чем заказывать полноценную партию. Для этого мы производим тестовый образец и передаем его на проверку. Если необходимо, вносим изменения, и с согласования заказчика приступаем к реализации проекта.

Выводы: при создании втулок необходимо ориентироваться на условия работы и специфику механизмов, а подходящий материал помогут выбрать специалисты.

Источник

Самодельные опорные втулки для роликов 3D-принтера D-BOT

Свой принтер я к сожалению ещё не собрал, так как на огромных просторах России, где-то потерялись несколько посылок, среди них, фланцевые подшипники F623ZZ, без которых, даже раму нельзя скрутить. Поэтому приходится подтачивать, подкручивать, подпаивать то что ранее уже куплено по месту или же получено из Китая, и тем самым избавляться от потенциальных косяков данного принтера. В общем имеем вот такие чёрные пластиковые ролики купленные на Алиэкспресс (фото ниже), с помощью которых собственно и будет обеспечиваться движение всех осей принтера, по этому алюминиевому профилю V-Slot. Эти ролики имеют пару очень маленьких подшипников MR105, которые поджимаются толстыми пластиковыми втулками распечатанными на 3D-принтере.

На сколько я понял, проблема в том, что при затягивании винта (оси) на которой установлены ролики, некоторые из этих роликов, перестают нормально вращаться, ибо из-за деформации пластиковой втулки, происходит сжатие пыльников подшипника (а возможно и сепаратора), и как следствие, ролик туго вращается или же похрустывает. На фото ниже видно что эти пластиковые втулки несколько велики, ибо их внешний диаметр практически доходит до внешнего кольца подшипника. В идеале, эта опорная втулка должна быть из металла и прикасаться только к внутреннему кольцу подшипника. Собственно эта проблема хорошо известна, так как на Thingiverse, в буржуйских обзорах этих самодельных принтеров, частенько засвечиваются алюминиевые или стальные втулочки поджимающие эти ролики. Поэтому и я решил заняться небольшим апгрейдом своих роликов, колхозить опять таки буду своими руками и как обычно, из говна и палок 🙂

В начале хотел найти стальную трубку с внешним диаметром 7мм и тупо напилить из неё эти втулки. Но шляясь по строительному рынку в поисках трубок или чего-то подобного, наткнулся на огромный ассортимент резьбовых клёпок, или же «Гайка-заклёпка». Которые ужасно понравились тем, что у них имеется широкий бортик с одного края, а так как отверстия под ролики в пластиковых кронштейнах не всегда идеальны, то наличие этого бортика только в плюс, ибо на неровной поверхности такая втулка сама довольно ровно позиционируется. В общем взял 40 заклёпок М5, так сказать, с запасом, на случай неудачной обрезки или подгонки. А так как принтер ещё не собран, то длину будущих стальных втулок рассчитывал по ранее распечатанным пластиковым ABS-втулкам (7мм). Позже открыл оригинальную STL-ку из набора, в Repetier-Host, там тоже указано 7мм по оси Z. Свеже-купленный наждак что-то медленно грыз эти заклёпки, поэтому для начала укоротил их до 8мм обычным полотном по металлу (фото ниже).

Отпиленный торец втулок можно было отторцевать на глазок и забыть, но как говорится — дурная голова рукам покоя не даёт. Поэтому решил отторцевать их чуть ровнее обычного, чтобы подшипник прилегал как можно ровнее. Для этого, в листовом куске стали, было высверлено 20-ть отверстий под диаметр заклёпок (7мм), сверлилось всё на станке, чтобы оси отверстий проходили строго перпендикулярно плоскости листа. Так как бортик у клёпок толщиной 1мм, то лист нужен 6мм, чтобы в сумме получилось 7мм. К сожалению найти металл удалось только толщиной 5мм, пришлось опять колхозить подкладки из огрызков пластика, чтобы выйти на нужную толщину.

После чего, снаряжаем обойму отпиленными заклёпками и крепко прикручиваем её к ровному куску чего-либо, в моём случае, это толстый алюминиевый уголок.

В итоге получается вот такая кассета, в которой заклёпки установлены строго перпендикулярно плоскости листа и уголка. Осталось лишь сточить всё лишнее (выступающее) чем либо, заподлицо с плоскостью металла.

Лень взяла верх, поэтому грубую обдирку делал на точиле, рискуя понаделать раковин и подплавить пластиковую подложку, ибо клёпки довольно быстро разогревались.

После грубой обточки кассеты на точильном станке, сверлом на 5мм, против часовой стрелки (чтобы не провернулись клёпки), высверлил оставшиеся 2-3 витка резьбы в заклёпках. В завершение, намотал наждачный лист бумаги на стекло и окончательно зачистил плоскость от грубых насечек и заусенцев (фото ниже).

Раскручиваем кассету и извлекаем готовые опорные втулки для роликов (фото ниже). После чего, снаряжаем её второй порцией клёпок и повторяем процесс. В итоге получаем 40 втулочек, которых должно вполне хватить на все модификации 3D принтеров (D-BOT, J-BOT) с разным исполнением пластиковых кронштейнов. В моём случае, достаточно 32-ух втулок, но думаю будет не лишним иметь про запас несколько этих втулок.

Что-то типа, до и после 🙂

На фотках ниже хорошо видно на сколько идеально сидит такая втулка на внутреннем кольце подшипника и на плоскости пластикового кронштейна.

В общем большая часть роликов после затягивания осей, теперь вращается несколько лучше, но всё равно не идеально. Подозреваю что теперь надо сами ролики перебрать. В целом, переделкой доволен, ибо подшипники сидят на втулках как родные. Но так как мой вариант изготовления этих шайбочек-проставок довольно сложный, то советую использовать варианты по проще, (трубки, шайбы, нейлон-гайки М5 или же поход к токарю). Кстати, если надумаете делать точно такие же втулки из заклёпок М5, то обязательно смотрите на длину резьбы внутри этих заклёпок, ибо это тело резьбы является посадочным местом для подшипника. А так как ближе к бортику заклёпки, резьбы уже нет, то и внутренний диаметр там чуть больше. Поэтому если эту заклёпку укоротить очень сильно, то внутренняя резьба полностью утратится, и в итоге подшипник не будет сидеть на втулке ровно.

Написать сообщение автору

Автор: Nikolay Golovin — — — — — — — —

04.05.2017

Источник