- Как сделать радиальный вентилятор для вытяжки мастерской из фанеры и двигателя стиралки

- Что понадобится

- Процесс изготовления вытяжного вентилятора из доступных материалов

- Смотрите видео

- Работаем без стружки, и пыли: стружкоотсос своими руками за 15 мин

- Кто работал с деревом, знает, как стружка может быть надоедлива. А еще больше стружки на нервы действует пыль от шлифовки, она забивает всё и вся, не спасает даже респиратор. Но есть простой и очень эффективный способ, как навсегда забыть о стружке.

- Вытяжка для полировального станка своими руками

Как сделать радиальный вентилятор для вытяжки мастерской из фанеры и двигателя стиралки

Очистка воздуха в столярной мастерской или небольшом цеху по обработке камня промышленными системами аспирации требует немалых вложений. Для крохотного производства, гаража и домашней мастерской вентиляцию можно сделать за пару часов, потратив пару десятков долларов. Практически все материалы и инструменты найдутся на полках у большинства столяров.

Что понадобится

16 мм;

С инструментов потребуются:

- болгарка (УШМ) с наждачным шлифовальным кругом зернистостью 80-100 грит;

- карандаш, линейка и циркуль;

- ножницы для резки листового металла;

- дрель или шуруповерт со свёрлами по металлу и битой под саморезы;

- ручной фрезерный станок по дереву, желательно встроенный в стол;

- прямая пазовая фреза;

- шлифовальная шкурка;

- деревянный или резиновый молоток (киянка);

- столярный клей и струбцины;

- циркулярная пила.

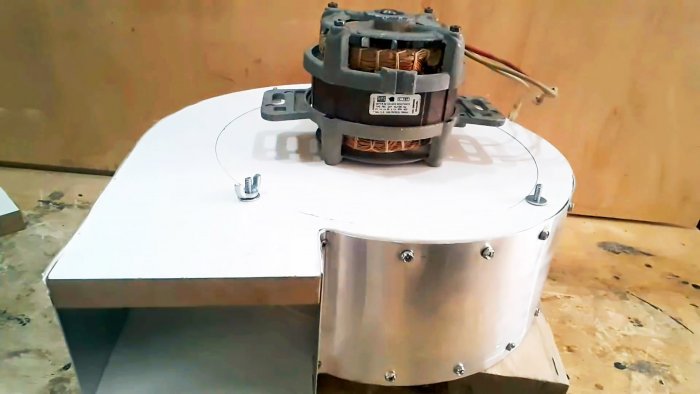

Процесс изготовления вытяжного вентилятора из доступных материалов

Вал двигателя освобождается от гаек, шкивов, заглушек, фланцев и прочих приспособлений. Из фанеры размерами 400×400 мм при помощи ручного фрезера по дереву с применением универсального фрезерного стола вырезается круг диаметром 250 мм.

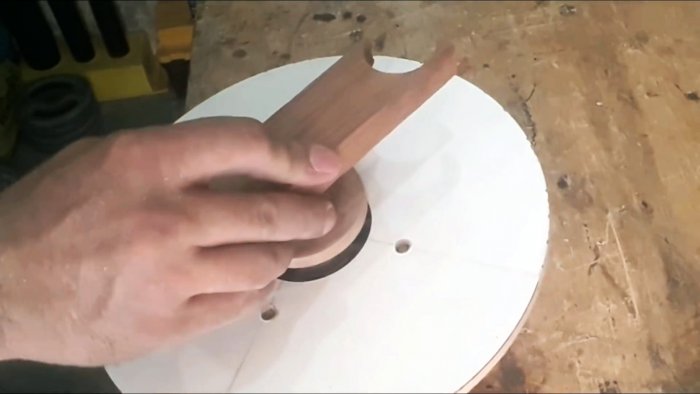

Внутри делается отверстие диаметром, равным диаметру крыльчатки двигателя (50 мм).

Из обрезков вырезается круг диаметром на 1-2 мм меньше отверстия, чтобы свободно в него входил.

Сверлятся отверстия для крепления электродвигателя, затем – насверливаются зенкером или толстым сверлом на пару миллиметров, чтобы спрятать шапки болтов. Мотор привинчивается к фанере.

К кругу приклеивается цилиндр поменьше такой высоты, чтобы они вместе закрывали вал мотора.

Внутри сверлится отверстие по диаметру равное толщине вала. Конструкция аккуратно напрессовывается на вал через деревянную проставку, чтобы не расколоть, не повредить.

Из остатков фанеры и второго листа вырезаются две одинаковые «гитары» – будущий корпус воздухоочистителя.

Из тонких листов фанеры вырезается два круга диаметром чуть меньше, чем прежде – около 230 мм.

На одном из них фрезеруются глухие радиальные пазы фрезой 6 мм глубиной 3-5 мм. В данном случае 8 штук.

Получится турбина, аналогичная используемой в пылесосе.

При помощи ручной или стационарной циркулярной пилы из тонкой фанеры нарезаются прямоугольники. Их длина превышает длину пазов на пару миллиметров, ширина – 58 мм.

Рёбра между боковыми гранями, которыми детали вставляются в пазы, шлифуются под наклоном. Эти спуски упростит установку лопастей в пазы. При шлифовке нужно следить, чтобы пальцы не оказались под наждачной шкуркой. Пазы смазываются столярным клеем, в них впрессовываются все детали.

Второй круг кладётся соосно нижнему, и конструкция придавливается грузом для склейки.

После высыхания внутри основы турбины высверливается воздухозаборник радиусом 43 мм. В центре второго круга диаметром 230 мм коронкой высверливается отверстие диаметром, равным толщине меньшего цилиндра на валу двигателя.

Конструкция надевается на двигатель и привинчивается шурупами через заранее засверленные отверстия.

Мотор запускается, и фанера выравнивается при помощи наждачной шкурки или болгарки с ней в качестве насадки с соблюдением мер предосторожности. Верхний круг приклеивается к лопастям. Конструкция закрепляется при помощи струбцин. К ней приспосабливается УШМ с наждачным кругом либо шлифмашинка.

Если лопасти сильно выпираются за пределы кругов, их нужно аккуратно обрезать ручной пилой с запасом в пару миллиметров.

Мотор запускается вместе со шифровальным инструментом для выравнивания кромок и центрирования турбины для минимизации вибраций.

То же делается для выравнивания верхней поверхности. В верхней «гитаре» проделывается отверстие, равное диаметру круга с электромотором, чтобы тот плотно входил. В нижней «гитаре» вырезается воздухозаборник радиусом 43 мм.

От куска листовой стали отрезается полоса высотой 110 мм, равная по длине окружности «гитары» с запасом.

По ширине загибается на показанную длину.

На расстоянии 10-15 мм от края по длине листа кернятся места завинчивания саморезов через каждые 40-50 мм.

Они проектируются на противоположный край полоски при помощи угольника или его аналога. Во избежание щелей по периметру соприкосновения металла с фанерой клеится малярный скотч. Металл привинчивается к нижней части основания.

С нижней стороны крышки сверлится 4 отверстия диаметром 5-6 мм на расстоянии

7-8 мм от края, в них вкручиваются болты М5 либо М6. При помощи деревяшек высотой 81 мм крышка устанавливается на место.

Затем – привинчивается саморезами по металлу. Лишний металл отрезается.

На место вставляется блок с двигателем. На болты надеваются шайбы и навинчиваются барашки для фиксации блока внутри устройства. Конструкцию можно тестировать. После успешного старта – подключать к воздуховоду для отвода грязного воздуха и инструменту через переходники.

Не стоит волноваться, если устройство придётся пару раз разобрать для наклейки второго слоя уплотнителя между фанерой и металлом, дополнительной шлифовки для устранения вибрации. Для двигателя желательно сделать защитный кожух из дерева или листовой стали, а его контакты изолировать до проведения первого запуска.

Смотрите видео

Источник

Работаем без стружки, и пыли: стружкоотсос своими руками за 15 мин

Кто работал с деревом, знает, как стружка может быть надоедлива. А еще больше стружки на нервы действует пыль от шлифовки, она забивает всё и вся, не спасает даже респиратор. Но есть простой и очень эффективный способ, как навсегда забыть о стружке.

Прежде чем начать. Не забываем подписаться на мой YouTube канал , а так же иногда посещать мой блог . Спасибо!

Кстати, в конце публикации будет видео (уже давно я многие посты снимаю не только на фото, но и на видео), где в более интерактивном режиме можно посмотреть, как стружкоотсос можно собрать, и как он справляется со своими прямыми обязанностями.

Пылесос вещь хорошая, но если он не промышленный, да и с отстойником для стружки и пыли, долго в мастерской он не протянет. Стоит промышленный пылесос весьма дорого, и если у вас небольшая любительская мастерская, то маловероятно, что дорогущий пылесос у вас будет в бюджете.

Самый простой и очень эффективный метод, это собрать свой «промышленный пылесос», или же, как его еще называют, стружкоотсос-циклон с отстойником, на базе обычного, домашнего пылесоса. Получится у нас примерно такая конструкция:

В чем плюс этой конструкции? В том, что вся пыль и стружка скапливаются не в самом пылесосе, а в баке-отстойнике. И в этом есть два плюса:

- Пылесос прослужит долгие годы. а не неделю-другую.

- Отсек для мусора у обычного, домашнего пылесоса очень маленький, и не способен уместить много мусора. А в нашей самоделке для сбора мусора служит 70% большого бака, и поместится туда аж пару мешков стружки.

Ну да ладно, мы кажется, заговорились. Давайте перейдем к делу! И так, что же нам понадобится:

- Самое главное в этой конструкции это, конечно же, пылесос. У меня в запасах отыскался вот такой довольно мощный пылесос, которым уже давно не пользуются.

- Так же нам понадобится большой бак, я использовал бак для воды, но можно, например бочку или, что то еще круглое. Да, обязательно нужно, что бы отстойник был круглым. Такая форма позволяет создавать завихрения, и не подниматься стружке в сам пылесос.

- Еще нам нужно будет найти дополнительный шланг, думаю, такие есть у многих дома от старых пылесосов. Если нет, не беда, стоит он копейки.

- И еще я использовал трубу от пылесоса, но ее придется немного попортить. В принципе для этого дела можно будет приспособить любую другую трубу, и не обязательно металлическую, можно и пластиковую. Главное, что бы труба совпала диаметром с дополнительным шлангом.

Ну, вот в принципе и все, можем приступать к простейшей сборке.Первым делом я распилю трубу, мне нужен весма короткий кусок. При чем, если вы посмотрите внимательно на фото, то заметите, что срез острый. Это нужно для того, что бы воздух лучше вытягивался из трубы.

На крышке бака была ручка, которую пришлось отпилить, что бы ни мешала. Делаем два отверстия, одно по центру, сюда будет подключаться шланг пылесоса.

Второе будет сбоку, сюда подключается второй шланг, который и собирает стружку. Я максимально удалил оба отверстия друг от друга, что бы шланг пылесоса не затягивал стружку, и она свободно падала вниз.

Шланг пылесоса, вставляется, без каких либо переходников. Второй шланг будет подключаться к трубе, которую мы отрезали в начале. Собирается все это дело примерно так:

Крышка садится на бак очень плотно, и отсюда потерь не будет, а вот шланг и трубу следует проклеить, что бы не тянуло воздух извне, что чревато потерей мощности.

Источник

Вытяжка для полировального станка своими руками

Пользователь

Регистрация: 28.12.2004

Откуда: Севастополь

Сообщений: 1325

В друзьях у: 5

Голосов: 57 / 0

Пользователь

Регистрация: 07.05.2005

Откуда: Москва

Сообщений: 612

В друзьях у: 3

Голосов: 9 / 4

Пользователь

Регистрация: 28.12.2004

Откуда: Севастополь

Сообщений: 1325

В друзьях у: 5

Голосов: 57 / 0

Пользователь

Регистрация: 27.10.2005

Сообщений: 429

В друзьях у: 0

Голосов: 3 / 1

| Цитата |

|---|

| Для меня оптимальным оказалось – современный пылесос, с регулируемой скоростью. Новый. Старые гудят сильно . Там начинают подшипники бить. Вся пыль остаётся в пылесосе. Воздух возвращается чистый, а из пыли можно ещё и драг. металлы восстановить. |

Пользователь

Регистрация: 13.01.2005

Сообщений: 733

В друзьях у: 0

Голосов: 49 / 3

Пользователь

Регистрация: 14.06.2006

Сообщений: 92

В друзьях у: 0

Голосов: 3 / 0

| Цитата |

|---|

| Если пылезаборник выполнен правильно. Хватает. Проблемм с очисткой воздуха тоже нет. Ведь пылесос для того и создан. |

Пользователь

Регистрация: 13.01.2005

Сообщений: 733

В друзьях у: 0

Голосов: 49 / 3

| Цитата |

|---|

| У меня две мастерские. Там где металл плавлю и с кадмием работаю, там конечно стоит улитка от старой ЭВМ. И всё на улицу. |

Что от кого стоит ?

| Цитата |

|---|

| Когда он работает в половину производительности, его практически не слышно. Воздух с пылью проходит через бумажный мешок, да ещё и забитый войлочной пылью и пастой ГОЯ. |

Я так понимаю войлочная пыль образуется сама при полировке, или досыпаете

| Цитата |

|---|

| Лучше фильтра и придумать не возможно. Воздух выходит чистый. |

Как контролировали если не секрет ?

Это я не к тому, что вам не верю, но загрязнение бывает разного размера. Кто его там знает, какой размер зерна у пасты.

Источник