ВЫТЯЖКА ДЛЯ СТАНКОВ ПО ДЕРЕВУ

В моей домашней мастерской имеются два простых, но очень нужных станка по дереву – токарный и ленточный. Раскроить деревянные доски или фанеру удобней всего настольной ленточной пилой. Выточить балясины, ручки, скалку или блюдце вряд ли получится без токарного станка по дереву.

Вообще-то работа с деревом на лазерно-гравировальных станках, купить которые можно http://lasergu.ru/product/lazernyj-graver-co2-sekirus-lg-6040-n/ тут, для меня очень приятна, если бы не древесная пыль, которая, разлетаясь по мастерской, «лезла» во все щели и под одежду, мешала работать: заволакивала защитные очки, забивала респиратор, засыпала разметочные линии на заготовке. Ну а самое хлопотное и неприятное мероприятие – последующая уборка помещения.

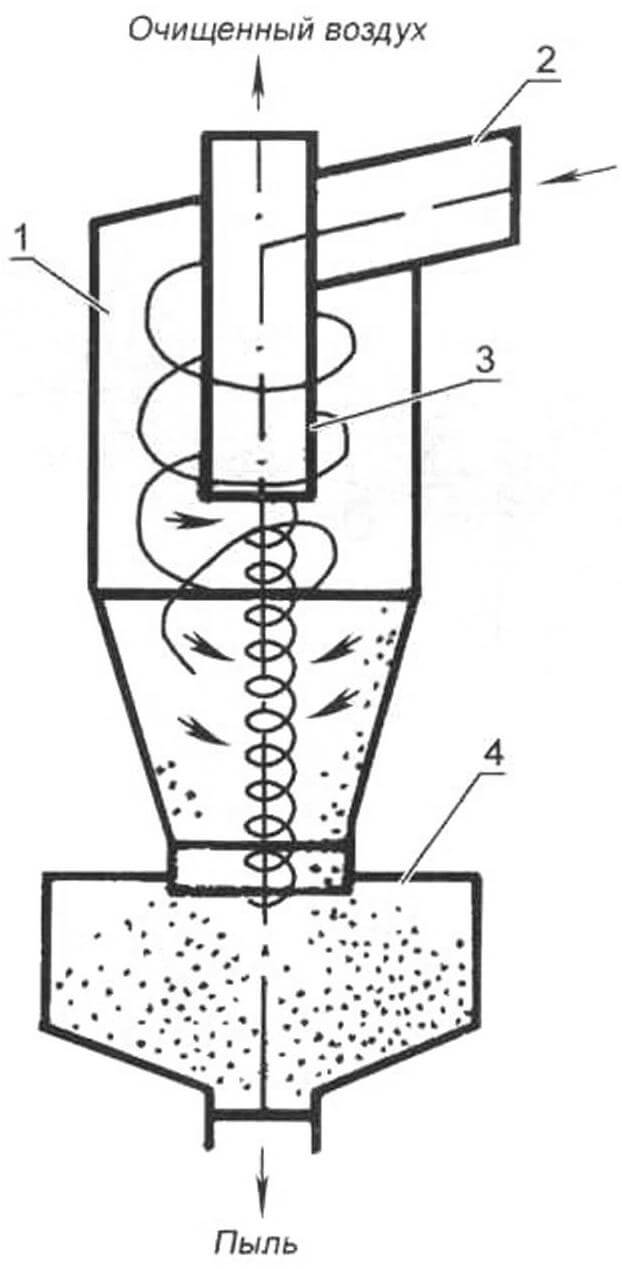

Для сбора и удаления опилок и пыли при работе на деревообрабатывающих станках смонтировал специальный аппарат – циклон. Принцип его работы следующий. С места работы опилки и пыль вместе с воздухом засасываются в трубопроводы и по ним поступают в корпус циклона, где под действием центробежных сил отбрасываются к стенкам, теряют скорость и падают в ведро. Почти очищенный воздух через верхнее отверстие попадает в пылесос (где очищается окончательно) и через него же выходит в помещение.

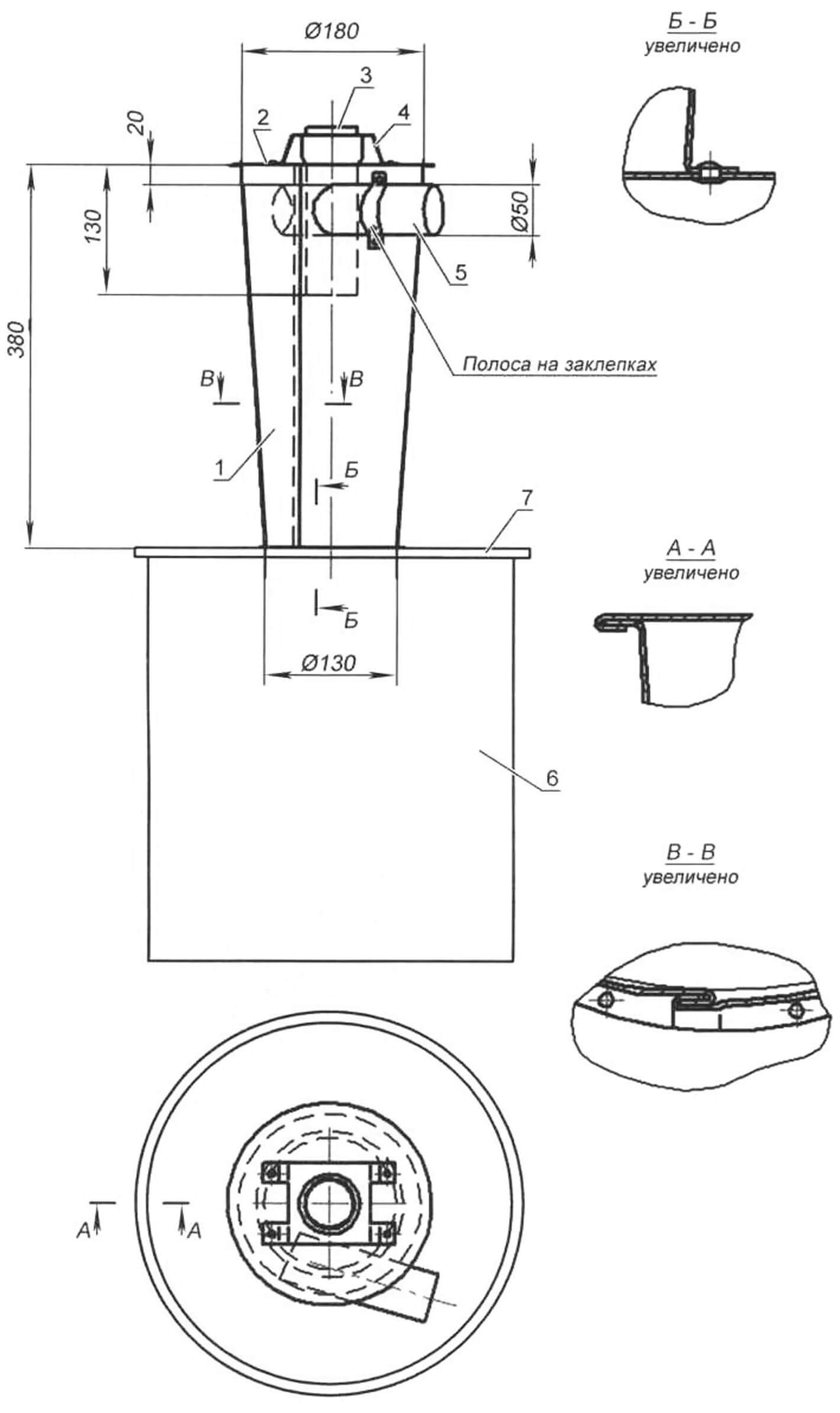

1 – корпус; 2 – входной патрубок; 3 – выпускная труба очищенного воздуха; 4 – емкость для сбора опилок и пыли

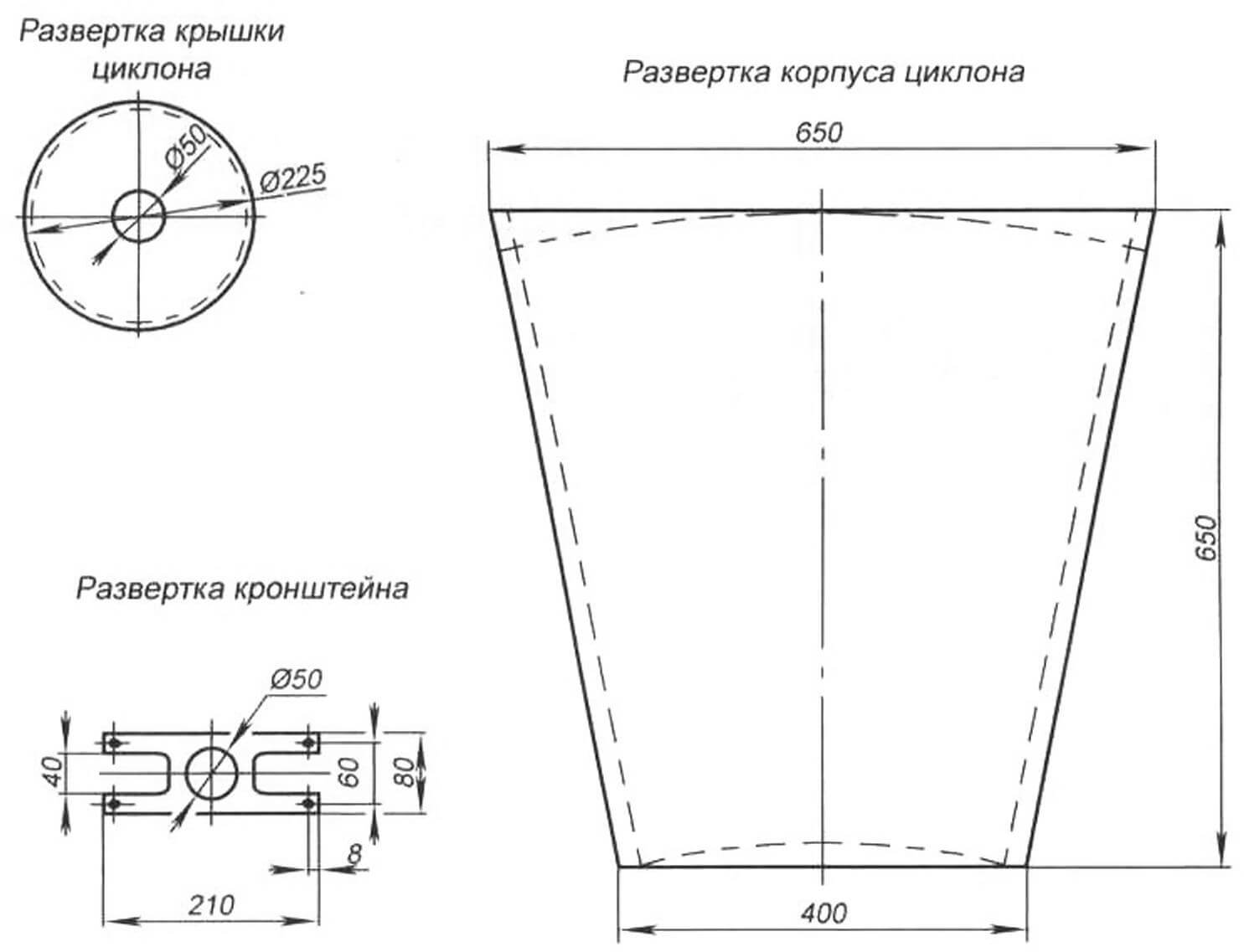

Конический корпус циклона изготовил из листа оцинкованной жести толщиной 0,5 мм. Трубопроводы и патрубки нарезал из полиэтиленовых сантехнических труб диаметром 50 мм. При этом токарный и ленточный станки подсоединил к одной системе очистки, установив их поближе друг к другу – на один верстак.

От верстака вдоль стены протянул два рукава трубопроводов вытяжной системы с круглыми заслонками регулирования (или перекрытия) потока. Все соединил резиновыми гофрированными шлангами. В торце верстака поставил на пол большое ведро с отверстием в крышке, а на него – корпус циклона (усеченной вершиной вниз). Рядом установил бытовой пылесос и подсоединил его шланг к выпускному патрубку циклона. Здесь же отмечу, что под шпинделем токарного станка приспособил пылесос от подобного промышленного станка, а в трубопроводе через равные промежутки насверлил всасывающие отверстия для сбора пыли при продольной обработке деталей.

Рабочее место для изготовления циклона организовал на старом столе (но можно на полу или даже на ровной площадке).

Развертка конуса корпуса (самая большая деталь) вырезается ножницами по металлу – сначала в форме трапеции с припусками на загибы, а затем основания закругляются так. чтобы при соединении боковин нижняя и верхняя кромки образовывали горизонтальные окружности. Далее вдоль заготовки корпуса отгибаем на 180 градусов 10-мм припуски по боковым прямым линиям для стыковки детали «в замок», соединить кромки и придать корпусу форму усеченного конуса на обрезке трубы или бревна. Стык «замка» необходимо обстучать на трубе молотком.

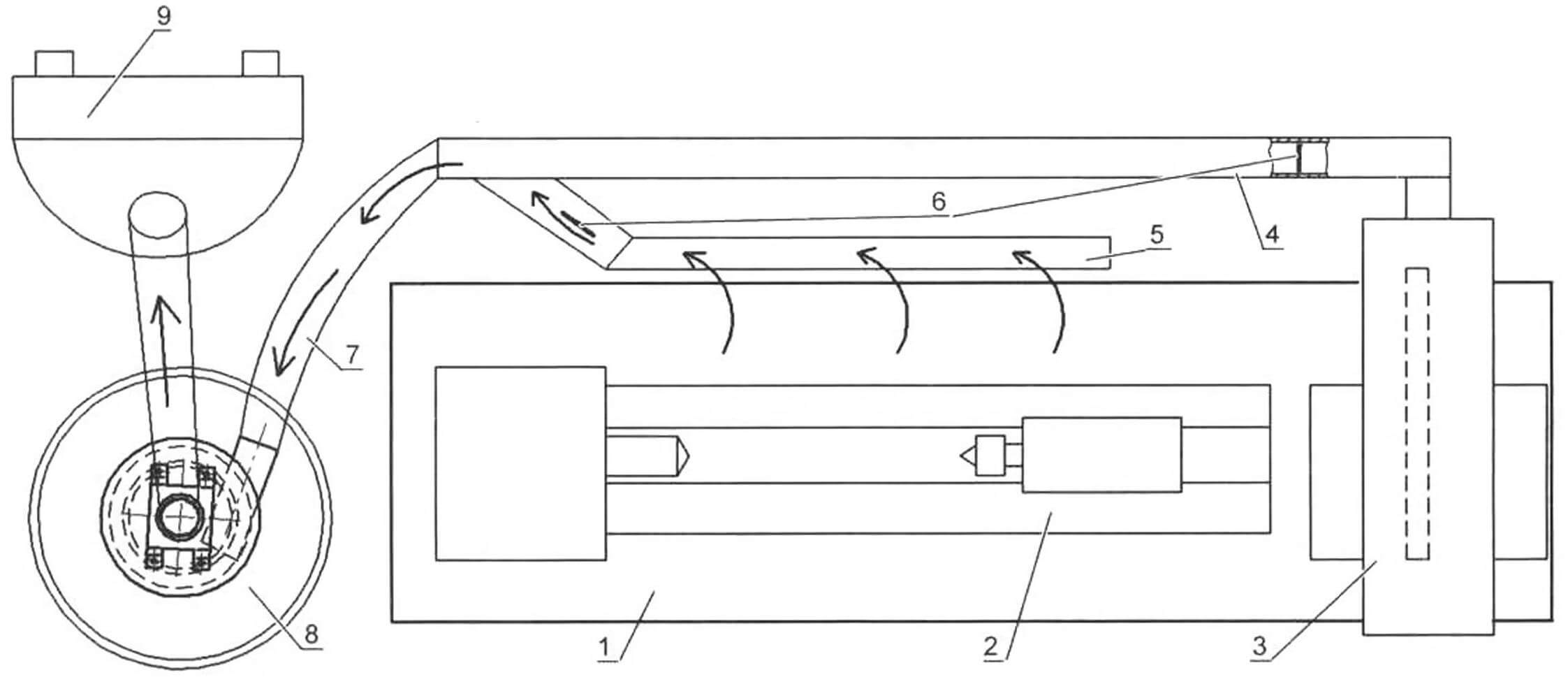

1 – верстак; 2 – токарный станок по дереву; 3 – лен точная пила: 4 – трубопровод от ленточной пилы (полиэтиленовая труба Ø50); 5 – трубопровод от токарного станка; 6 – заслонки; 7 – шланг: К – циклон: 9 – пылесос

Если при выкройке не удалось получить ровные и параллельные окружности кромок усеченного конуса корпуса, то их надо подправить после стыковки боковых кромок. Затем отбить (загнуть) на 90 градусов верхнюю и нижнюю кромки на ширину 6-8 мм.

Далее близ края утолщенной части конуса надо вырезать овальное отверстие под боковой входной патрубок диаметром 50 мм. Если вы подзабыли правила построений линий пересечения геометрических тел, а под руками нет даже учебника по черчению, следует подойти к выполнению этой операции аккуратнее: сначала следует вырезать отверстие поменьше, а потом по патрубку (как по шаблону) расширить его, но чтобы не было больших зазоров. Теперь надо вставить патрубок в отверстие на половину его длины, слегка наклонив вниз и прикрепить изнутри к стенке корпуса приклепанной скобой из оцинкованной жести.

Круглая крышка корпуса делается из такой же жести, что и корпус с припусками 6 – 8 мм, которые затем загибаются вниз. В крышке по центру вырезается отверстие диаметром 50 мм под верхний патрубок. Для крепления патрубка на крышке изготавливается фигурный кронштейн с таким же отверстием по середине. Патрубок вставляется в отверстия кронштейна и крышки, а ножки кронштейна приклепываются к крышке. Припуски крышки (в сборе с корпусом) обстукиваются по кругу на наковальне.

1 – корпус; 2 – крышка; 3 – выпускной патрубок; 4 – кронштейн; 5 – всасывающий патрубок; 6 – ведро; 7 – крышка ведра

Готовый корпус циклона усеченной вершиной корпуса приклепывается к крышке ведра, в которой предварительно вырезано соответствующее отверстие.

Стыки всех жестяных элементов следует промазать силиконовым герметиком.

Испытания начал с ленточной пилы, защитном кожухе которой оставалось немного опилок, при закрытом рукаве, подведенном к токарному станку. Все остававшиеся в кожухе опилки благодаря циклону оказались в ведре. Для верности распилил еще несколько дощечек – результат оказался тот же.

Закрыл заслонку вытяжной трубы от ленточной пилы и открыл канал, ведущий к токарному станку. Установил в патрон сухую березовую заготовку, стамеской снял тонкий слой древесины и ошлифовал наждачной шкуркой -мелкая стружка и древесная пыль также перекачались по трубам в ведро! Проверил наличие пыли и стружки в штатном мешке пылесоса – практически чисто -и это порадовало! Значит, геометрия самодельного циклона выбрана удачно (даже без расчетов) и позволила решить задачу центробежного отделения пыли и стружки из потока воздуха.

Так был сделан еще один шаг к более комфортным условиям труда в домашней мастерской.

А. МАТВЕЙЧУК, г. Заводоуковск, Тюменская обл.

Источник

Самодельная вытяжка для мастерской

Чтобы постоянно удалять пыль и стружку в процессе обработки дерева, нельзя просто подключить бытовой пылесос к станку. Пылесос моментально забьётся. Пылесос надо подключать через объёмный промежуточный накопитель.

Два простых станка по дереву — токарный и ленточный очень полезны в придомной мастерской. Раскроить деревянные доски или фанеру удобней всего настольной ленточной пилой. Выточить ручки, скалку или блюдце не получится без токарного станка по дереву.

Для удаления пыли изготовил «циклон» из тонкой оцинкованной стали с патрубками из сантехнических труб диаметром 50 мм. Чтобы соединить всё в одну систему, поставил токарный и ленточку на один верстак.

Вдоль стены протянул две ветки вытяжной системы с круглыми заслонками изменения потока. Рядом установил бытовой пылесос, а на пол поставил сборное ведро с «циклоном». Всё соединил резиновыми гофрами и провёл испытания.

Из защитного кожуха ленточной пилы, при закрытом канале на токарный, весь опил откачало через «циклон» в сборное ведро.

Закрыл заслонку вытяжной трубы на ленточку и открыл канал на токарный по дереву. Обработал и пошкурил берёзовую заготовку — мелкая стружка и древесная пыль также улетела по трубам в сборное ведро!

Проверил наличие пыли и стружки в штатном мешке пылесоса: практически чисто — и это порадовало!

Значит, геометрия самодельного «циклона» позволила удачно вписаться в задачу центробежного отделения пыли и стружки из потока воздуха.

Стыки всех жестяных элементов следует промазать силиконовым герметиком.

Так был сделан ещё один мой шаг к комфортным условиям домашнего труда.

СМЕТА

Стружкоотсос «Энкор ш Корвет 61», 750 Вт, 64 л —12 065 руб

Источник

Циклон из бочки своими руками. Опыт FORUMHOUSE

Древесина всегда считалась экологичным и безопасным материалом. Мелкая древесная пыль, образующаяся во время обработки деревянной заготовки, не так уж безобидна, как может показаться. Ее вдыхание отнюдь не способствует насыщению организма полезными микроэлементами. Накапливаясь в легких и верхних дыхательных путях (а древесная пыль не перерабатывается организмом), она медленно, но результативно уничтожает дыхательную систему. Крупная стружка постоянно скапливается возле станков и рабочих инструментов. Убирать ее лучше сразу, не дожидаясь появления непреодолимых завалов в пространстве столярной мастерской.

Для того чтобы поддерживать в домашней столярке необходимый уровень чистоты, можно купить дорогостоящую вытяжную систему, состоящую из мощного вентилятора, циклона, стружкоуловителей, емкости для стружки и вспомогательных элементов. Но пользователи нашего портала – не из тех, кто привык покупать то, что можно сделать своими руками. Используя их опыт, любой может собрать вытяжную систему, мощность которой будет соответствовать потребностям небольшой домашней мастерской.

Пылесос для сбора опилок

Стружкоотсос с использованием обычного бытового пылесоса – наиболее бюджетный вариант из всех существующих решений. И если вам удастся задействовать в работу своего старого помощника для уборки, который из жалости до сих пор не был выброшен на помойку, значит, присущая вам бережливость еще раз сослужила для вас добрую службу.

Моему пылесосу больше пятидесяти лет (марка – «Уралец»). Вполне справляется с ролью стружкососа. Тяжелый он только, как мои грехи, но умеет не только сосать, но и дуть. Иногда этой возможностью пользуюсь.

Сам по себе бытовой пылесос, установленный на почетное место в мастерской в качестве стружкоотсоса, будет бесполезен. И основная тому причина – слишком малый объем мешка (емкости) для сбора пыли. Именно поэтому между пылесосом и станком должен находиться дополнительный узел вытяжной системы, состоящий из циклона и объемного резервуара для сбора опилок.

Самая простая установка – пылесос и циклон. Причём, пылесос можно использовать самый домашний. Вместо циклона (цилиндрического конуса) можно использовать разделительную крышку.

Пылесос для опилок своими руками

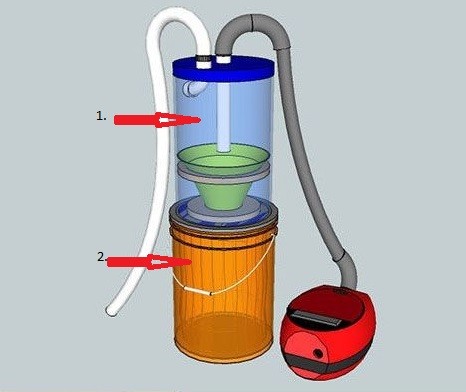

Схема рассматриваемого нами стружкоотсоса предельно проста.

Устройство состоит из двух основных модулей: циклон (поз. 1) и емкость для стружки (поз. 2). Принцип его работы следующий: с помощью пылесоса в камере циклона создается разрежение. Из-за разницы давлений внутри и снаружи устройства опилки вместе с воздухом и пылью поступают во внутреннюю полость циклона. Здесь под действием сил инерции и тяжести механические взвеси отделяются от воздушного потока и падают в нижнюю емкость.

Рассмотрим конструкцию устройства более подробно.

Циклон

Циклон можно сделать в виде крышки, которая устанавливается поверх накопительной емкости, а можно просто совместить эти два модуля. Для начала рассмотрим второй вариант – циклон, выполненный в корпусе емкости для стружки.

Первым делом нам следует приобрести резервуар с подходящим объемом.

Емкость – 65 л. Брал по принципу – нужны объем и удобства во время переноски заполненной емкости. У этой бочки присутствуют ручки, что очень удобно для ее очистки.

Вот список дополнительных элементов и материалов, которые нам понадобятся для сбора устройства:

- Винты, шайбы и гайки – для крепления входного патрубка;

- Отрезок канализационной трубы с манжетами;

- Переходная муфта (с канализационной трубы на всасывающий патрубок пылесоса);

- Пистолет с монтажным клеем.

Пылесос из бочки своими руками: последовательность сборки

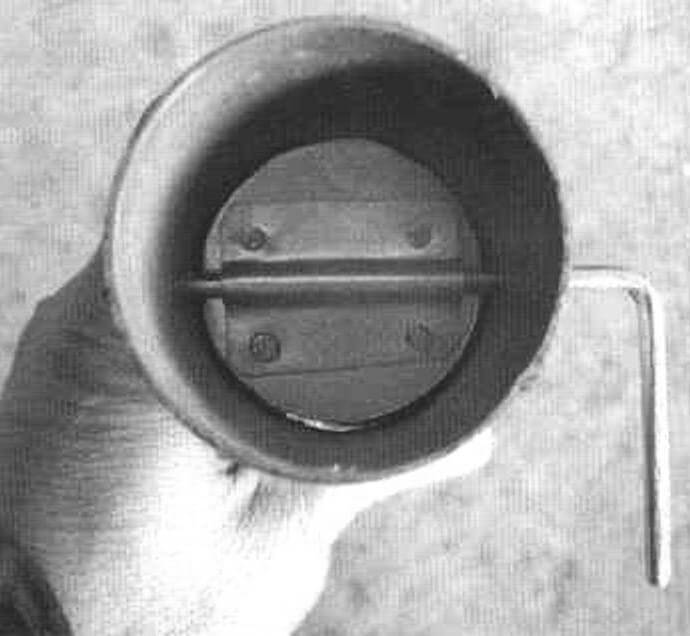

В первую очередь в боковине резервуара проделывается отверстие под входной патрубок, который будет расположен по касательной к корпусу. На рисунке изображен вид с наружной стороны резервуара.

Изнутри входной патрубок выглядит следующим образом.

Щели между трубой и стенками резервуара следует залить монтажным герметиком.

На следующем этапе проделываем отверстие в крышке, вставляем туда переходную муфту и тщательно герметизируем все щели вокруг патрубка. В конечном итоге конструкция стружкоотсоса будет иметь следующий вид.

Пылесос подсоединяется к верхнему выходу устройства, а патрубок, отводящий стружку от станка, вдевается в боковую трубу.

Как видим, представленная конструкция не оснащается дополнительными фильтрами, что не сильно отражается на качестве очистки воздуха.

Сделал стружкоотсос по мотивам темы. За основу взят пылесос «Ракета» мощностью 400 Вт и бочка объемом 100 л. После сборки агрегата успешно проведены испытания. Все работает, как надо: опилки – в бочке, мешок пылесоса пуст. Пока что пылесборник подведен только к фрезеру.

Как бы там ни было, но определенный процент древесной пыли циклон задержать все-таки не может. И для того, чтобы довести степень очистки до максимума, некоторые пользователи нашего портала задумываются над необходимостью установки дополнительного фильтра тонкой очистки. Да, фильтр нужен, но не всякий фильтрующий элемент будет уместен.

Я думаю, что после циклона фильтр тонкой очистки ставить не совсем правильно. Вернее, нужно ставить, но замучаешься его чистить (очень часто придется). Там и просто фильтрующая ткань прокатит (типа мешка в пылесосе). У меня в Корвете верхний мешок задерживает основную массу мелкой пыли. Я это вижу, когда снимаю нижний мешок для удаления опилок.

Тканевый фильтр можно создать, прикрепив каркас к верхней крышке циклона и обтянув его плотным материалом (можно брезентом).

Основная задача циклона состоит в том, чтобы отводить опилки и пыль из рабочей зоны (от станка и т.п.). Поэтому качество очистки воздушного потока от мелкодисперсных взвесей играет в нашем случае второстепенную роль. А, учитывая, что стандартный пылеприемник, установленный в пылесос, обязательно задержит оставшийся мусор (неотфильтрованный циклоном), мы добьемся необходимой степени очистки.

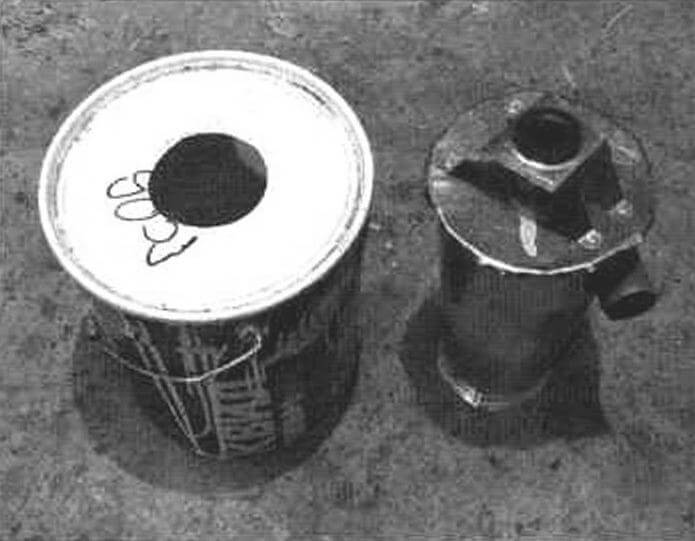

Циклон-крышка

Как мы уже говорили, циклон можно сделать в виде крышки, которая будет одеваться на накопительный резервуар. Действующий пример подобного устройства представлен на фото.

Источник