Шлифовальный стол

Всем привет!

Но в самом начале, я хотел бы поздравить свой блог с Днём Рождения! Сегодня ему исполняется ровно год, ровно год, как я опубликовал первую свою статью, а называется она » Как чистить покрасочный пистолет? » . видели бы Вы меня как я её писал не умело, с ошибками. но, правда я очень старался .

С днём Рождения!

Принято подводить итоги, проделанной работы, вот и я решил подвести итог, проделанного мной (в блоггинге) за год.

Прежде чем говорить об итогах, отвечу на вопрос, который часто задают мне мои друзья, родные, да и просто знакомые «Вась зачем ты ведёшь блог? зачем он тебе нужен? Ведь столько времени нужно, что бы его сконструировать, настроить, постоянно нужно его поддерживать, бесконечно продвигать в сетИ, что бы он хоть как то был заметен, среди остальных сайтов, всегда нужно писать новые материалы . »и всё в таком духе.

Всем как на духу я отвечаю «Собираюсь зарабатывать на своём блоге» как делают это в интернете множество блоггеров, предлагая на своих ресурсах, те или иные продукты.

Наберу посещаемость в несколько тысяч человек в сутки, поставлю рекламу от яндекс или гугл и потекут деньги рекой

В этом конечно есть логика , блог должен жить не зависимо от моей зарплаты (ИМХО) но, признаюсь честно, дело не совсем в деньгах! мне очень нравится делиться с людьми мыслями, очень люблю рассказывать, что то объяснять (только без выпендрёжа) ну а если моя информация приносит пользу, то я совсем счастливый становлюсь. кто то может подумать «какой то фанат наверное. » но я такой какой есть, прошу любить и жаловать, а может и не любить и не жаловать

Чего я добился за прошедший год ? (в ведении блога)

- Научился конструировать сайты (если что обращайтесь, за энную сумму состряпаю и Вам тоже )

- Вывел свой блог на посещаемость в 200 человек в сутки (это совсем не много, но для меня серьёзный результат )

- Научился писать статьи (вроде бы ), раньше никогда этим не занимался.

- А самое главное — приобрел постоянных читателей, друзей, а это показатель того, что у меня всё-таки есть интересный и полезный материал.

Чего не успел за год, так это обучающий видео курс для начинающих Маляров. Но я надеюсь исправлюсь

На второй год задачи такие:

- Научиться делать и опубликовать ряд качественных обучающих видео курсов.

- Посещаемость блога в 2000 человек в сутки

Ну а об самообучении, в написании статей, продвижении я умолчу, так как это само собой разумеется

Источник

Столярный вытяжной стол

Во время работы по шлифовке досок возникает большое количество древесной пыли, дышать которой не особенно полезно для здоровья. Поэтому в данной статье будет подробно рассказано, как изготовить простой вытяжной стол. Так же, по мнению автора, сила вытяжки строительного пылесоса, к которому будет подключён стол этой конструкции будет дополнительно фиксировать доску на столе. Таким образом, создание подобного стола сможет решить проблему пыли, но и поможет с фиксацией досок при шлифовке.

Инструменты и материалы, использованные для создания вытяжного стола:

-дисковая пила или циркулярный стол,

-лобзик (ручной или электрический),

-угольник,

-зажимы,

-карандаш,

-кернер,

-дрель и сверла,

-МДФ толщиной 2см,

-фанера толщиной 6мм,

-клей,

-переходник для шланга пылесоса.

Описание создания столярного стола с вытяжкой:

Шаг первый: Разметка и сверление отверстий.

За счет основы, чтобы не делать стол с нуля, был использовал шкаф-секретер с специальным отделением-полостью под принтер. Так как снизу к вытяжному столу должен будет крепиться шланг, идущий к строительному пылесосу, и вакуумная камера, то такое расположение очень подходит для переделывания шкафчика в столярный вытяжной стол. Хотя можно сделать сам стол самостоятельно, просто это займет несколько больше времени. Ориентируясь на приведенные картинки, дальнейшие шаги, и ваши личные предпочтения можно понять какой именно стол собирать лично вам.

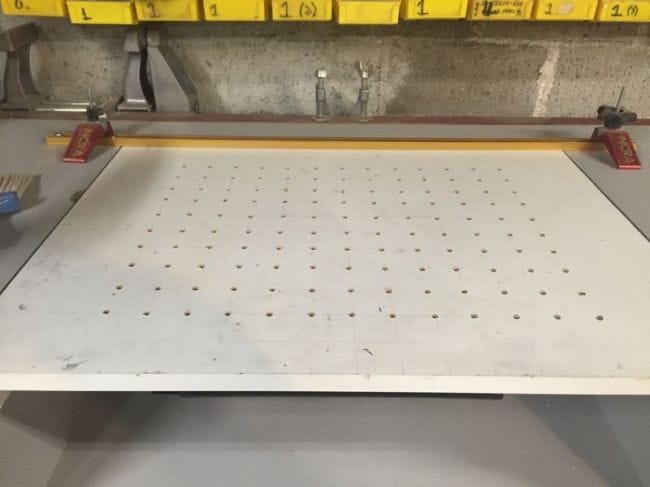

Сначала была взята МДФ для разметки на ней сетки 10 на 13 ячеек. Затем в получившихся пересечениях ячеек были просверлены отверстия диаметром 6 мм. После чего отверстия были прозенкованы.

Шаг второй: создание вакуумной камеры.

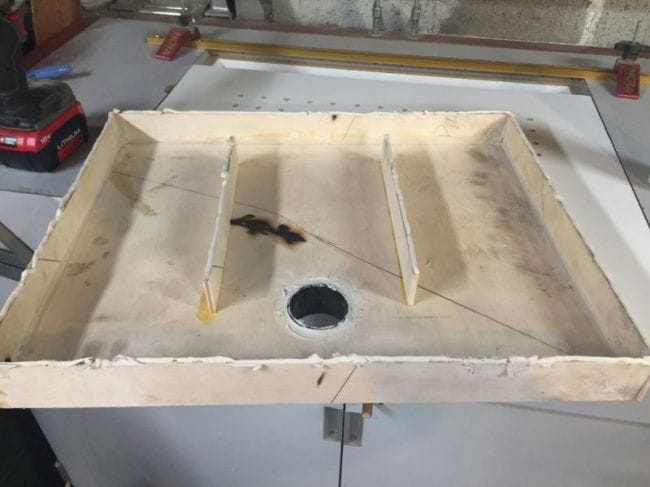

Для создания вакуумной камеры потребуется вырезать заготовку из фанеры таким размером, чтобы она перекрывала все просверленные в предыдущем этапе отверстия в МДФ. Эта заготовка из фанеры будет служить основанием для создания вакуумной камеры. Затем из такой же фанеры вырезаются полосы достаточной ширины для того, чтобы смонтировать переходник к шлангу пылесоса, а длинна полосок из фанеры, должна соответствовать периметру основания вакуумной камеры. Автор использовал стыковое соединение для сборки вакуумной камеры, поэтому длина боковых полос бралась с запасом 6 мм от длинны основания, так как 6 мм это толщина использованного листа фанеры. Так что если вы так же будете использовать стыковое соединение, то стоит не забыть учесть ширину фанерного листа.

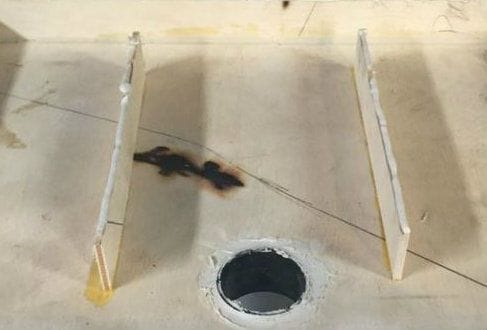

Из картинок видно, что высота получившейся вакуумной камеры не особо большая, так как автор решил присоединять шланг пылесоса через основание камеры.

Используя по два угловых зажима, соответственно одновременно клеились по два угловых соединения. Склеив два противоположных угла необходимо дать им хорошо просохнуть, после чего можно использовать их в качестве упоров при склейке основания и стенок камеры.

Для этого периметр основания был промазан клеем, после чего были добавлены углы-стенки и конструкция зажата струбцинами. Чтобы обеспечить герметичность камеры, ее внутренние швы были промазаны герметиком.

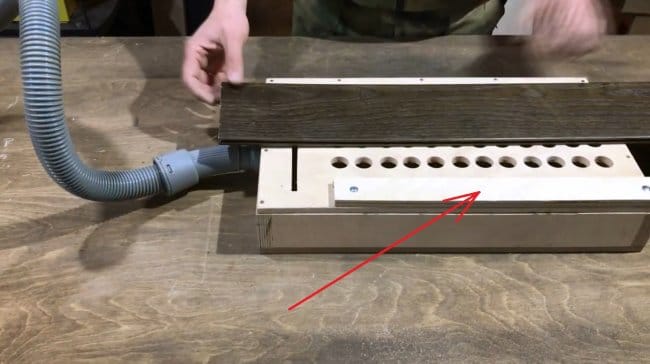

Так как автор использовал не очень толстую фанеры 6 мм, а строительный пылесос все же выдает неплохую мощность, то во избежание выгибания внутрь основания камеры, по ее центру были приклеены подпорки. При использовании более толстой фанеры, подпорок может не потребоваться.

Шаг третий: создание отверстия под переходник.

По центру нижнего основания вакуумной камеры должно быть высверлено отверстие, которое размером должно соответствовать переходнику под шланг используемого пылесоса. После чего переходник вклеивается в отверстие и промазывается герметиком по краям.

Шаг пятый: Финальная сборка и использование.

Не стоит жалеть клея, нужно промазать каждую поверхность камеры, которая будет соприкасаться с МДФ-панелью с высверленными отверстиями. Таким образом, надежно прикрепляем вакуумную камеру к панели. Затем панель надежно прижимается к камере, чем то тяжелым и большим, чтобы закрыть отверстия. Шланг пылесоса подключается к переходнику. Включается пылесос и камера не должна пропускать воздух. В случае нахождения щелей, через которые в камеру попадет воздух, они промазываются герметиком.

Когда конструкция полностью высохнет, можно смело приступать к работе, не дыша пылью. При этом за счет силы втягивания заготовка дополнительно фиксируется на столе, что обеспечивает более удобную обработку деталей.

Источник

Столик с системой пылеудаления для мастерской своими руками

Здравствуйте, уважаемые читатели и самоделкины!

Как Вы все прекрасно знаете, в процессе шлифовки образуется большое количество мелкодисперсной пыли, которая не только садится на все поверхности, одежду и инструменты в мастерской, но и попадает в Ваши легкие и глаза. Особенно это касается тех, кто предпочитает работать без средств индивидуальной защиты.

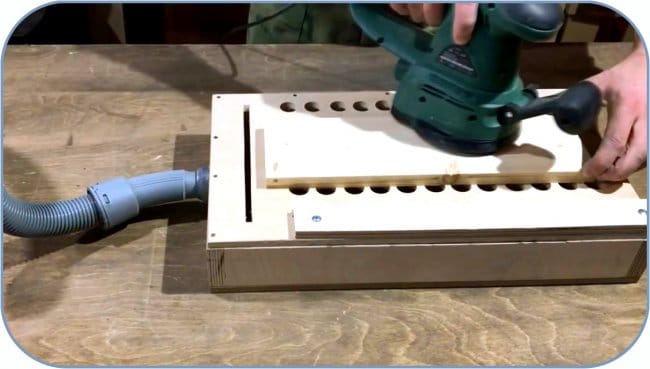

В данной статье Дмитрий, автор YouTube канала «Мастер Класс 61», расскажет Вам как он сделал небольшой столик для шлифовки, который уберет большую часть пыли из воздуха в непосредственной близости от обрабатываемой детали.

Этот проект очень прост в изготовлении, и с ним справится даже начинающий.

Материалы , необходимые для самоделки.

— Листовая фанера

— Пластиковая канализационная труба

— Силиконовый герметик

— Саморезы по дереву, гвозди

— Лезвия для электрического лобзика

— Шлифовальные диски для орбитальной машинки.

Используя сверло по дереву с зенковкой, автор высверливает в боковых стенках пилотные отверстия, и собирает рамку, скрепляя ее саморезами по дереву с потайной головкой.

Затем на наружную сторону муфты наносится силиконовый герметик, и она устанавливается в отверстие.

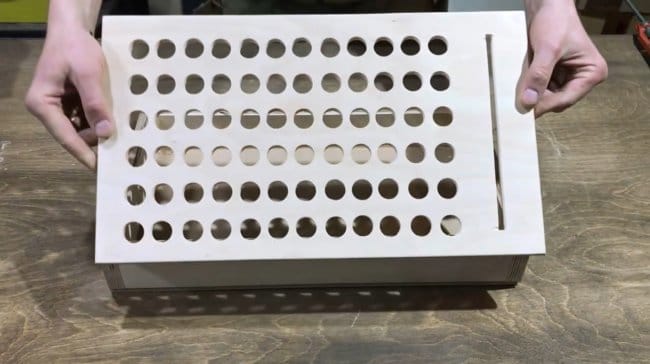

Используя сверло Форстнера мастер делает множество отверстий согласно разметке. Их диаметр не нужно делать слишком большим, иначе уменьшится или совсем пропадет воздушный поток вдали от шланга.

Ближе к шлангу автор сделал длинную прорезь в крышке. Она предназначена для полотна лобзика. Так можно будет распиливать детали на этом столике.

Остается присоединить к приспособлению шланг промышленного пылесоса, или общей воздушной системе удаления опилок в мастерской.

Можно также использовать и обычный бытовой пылесос в мастерской, обязательно оснастив его циклонным фильтром. В этом фильтре оседает практически вся пыль и опилки. Про самостоятельное изготовление «циклона» было подробно рассказано в недавней статье.

После нескольких экспериментов автор добавил простенький упор на столешнице. Он удобен при распиливании заготовок лобзиком.

Также на этом столике можно выполнять и сверление деталей. Крупная стружка, даже если ее не затянет в пылесос, останется на дне короба.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Источник