- Как своими руками пошить чехлы на автомобиль

- Последовательность действий

- Выбор материала для автомобильных чехлов

- Изготовление выкройки с помощью специальной ленты и бумаги

- Выкройки из полиэтилена

- Чехол-накидка

- Чехлы для багажника автомобиля

- Чехлы для колес

- В заключении

- Автомобильное сидение своими руками

- Конструкция современных автомобильных сидений

- Полиуретановая пена (пенополиуретан)

- Как изготавливаются мягкие части автомобильных сидений на заводе?

- Характеристики полимерной пены для изготовления автомобильного сидения

- Дизайн сидений и эргономика

- Проектирование автомобильного сидения (дизайн)

- Как резать и формовать пену для сидения?

- Сидения из карбонового волокна и стеклопластика, их характеристики и особенности

- Процесс изготовления автомобильного сидения из композитных материалов

- Процесс создания сидения из карбоновой материи и смолы

- Ковшеобразное сидение из листового металла своими руками

- Переделка заводского сидения

- Изготовление обивки для сидения

Как своими руками пошить чехлы на автомобиль

Дата публикации: 20 февраля 2018 .

Категория: Автотехника.

Штатная обивка сидений при интенсивной эксплуатации транспортного средства не только пачкается (а почистить их довольно сложно), но и изнашивается. Последующий ремонт (так называемая, перетяжка салона) — удовольствие дорогое, да и производить его самостоятельно достаточно сложно. Избежать подобных неприятностей можно очень просто: достаточно «одеть» кресла в чехлы. Сегодня такие аксессуары можно либо купить (они представлены в большом ассортименте как универсальные, так и рассчитанные на определенную модель автомобиля); либо заказать (их шьют в специализированных ателье); либо изготовить самостоятельно, сэкономив значительное количество денежных средств. При этом можно быть уверенным в эксклюзивности изготовленных изделий.

Выкройка чехлов для автомобиля своими руками — один из наиболее ответственных этапов процесса изготовления. От того насколько точно будут выполнены заготовки зависит не только удобство использования самодельных чехлов в дальнейшем (поставить, снять, постирать и снова поставить), но и эстетический вид салона автомобиля.

Последовательность действий

Итак, если вы решили изготовить чехлы для автомобильных сидений самостоятельно, то необходимо определиться с порядком действий.

Первое с чего следует начать — определить (методом эксперимента), какой толщины и плотности материал можно прошить при помощи швейной машинки, имеющейся у вас в наличии. От этого во многом будет зависеть выбор материала для изготовления чехлов. Попытки прошить слишком плотный материал могут привести к ее поломке, и неоправданному дорогостоящему ремонту.

Затем необходимо изготовить все необходимые выкройки. Количество отдельных элементов будет зависеть от конфигурации кресла и подлокотников.

И только после этого определяемся с количеством необходимого материала.

Выбор материала для автомобильных чехлов

Для самостоятельного изготовления чехлов для сидений можно применить самые различные синтетические или натуральные материалы:

- велюр;

- гобелен;

- хлопок;

- неопрен;

- плюш;

- кожу (натуральную или искусственную);

- различные синтетические ткани и так далее.

Каждый из материалов имеет как свои преимущества, так и недостатки. Например, к несомненным достоинствам натуральных материалов относятся: их экологичность и «дышащие» свойства. Хотя они менее долговечны, чем синтетические материалы. А кожа, обладая многочисленными преимуществами (как по долговечности, так и по эстетическим характеристикам), достаточно трудна в обработке. К тому же цена на такой материал весьма высока.

Вполне допустимо сочетание различных материалов: например, для основных элементов можно использовать велюр, а для подлокотников — синтетическую кожу.

От правильного выбора ткани во многом зависит как комфорт водителя и пассажиров, так и удобство последующей эксплуатации. Окончательное решение каждый принимает, учитывая свои материальные возможности и индивидуальные предпочтения. Главное, чтобы выбранный материал обеспечивал достаточную защиту штатной обивки, чтобы не осуществлять ее последующий ремонт.

Изготовление выкройки с помощью специальной ленты и бумаги

Сиденья современных автомобилей имеют довольно сложную форму. Это объясняется тем, что производители стараются придать им наиболее эргономическую форму.

Для того, чтобы самодельные чехлы не смотрелись бы, как «картофельный мешок», необходимо наиболее точно повторить в выкройке геометрическую форму сидений транспортного средства. Это сложно, но возможно.

Для создания выкройки чехлов для сидений автомобиля своими руками нам понадобятся:

- двухсторонняя бумажная клейкая ленка (очень похожа на обычный малярный скотч);

- ножницы;

- мягкая бумага (лучше использовать специальную бумагу для выкроек, которая продается рулонами в специализированных магазинах);

- маркер.

Начинаем с водительского сиденья. Алгоритм производства работ:

- Раскладываем на сиденье лист бумаги, разглаживаем его руками и подгоняем (по размерам) под основную часть водительского кресла.

- Закрепляем эту деталь с помощью кусочков бумажной клеящей ленты так, чтобы она не доходила до швов штатной обшивки на 1-2 мм.

- Такие же процедуры проделываем с остальными частями сидения (боковыми и передней торцевой).

- После того как все элементы нижней части сиденья покрыты заготовками, наносим маркером необходимые пометки (чтобы потом не запутаться в полученных выкройках).

- Аккуратно снимаем заготовки.

- Те же операции проделываем со спинкой водительского сиденья.

- Полученные заготовки прикладываем к листу плотной бумаги или тонкого картона, обводим маркером и вырезаем лекала для разметки отдельных частей на ткани, велюре или коже.

На заметку! У многих современных автомобилей на заднем пассажирском кресле имеется откидной подлокотник. При изготовлении лекал необходимо об этом помнить и предусмотреть для него соответствующее отверстие.

Далее раскладываем все выкройки на материале. Наносим разметку, отступая от края выкройки на 1-1,5 см (припуск для шва). Вырезаем все элементы и шьем авточехлы.

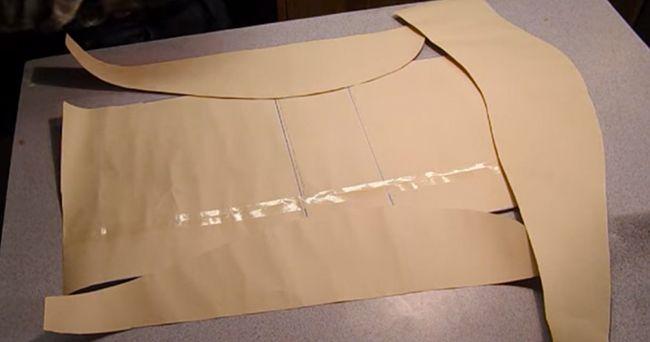

Выкройки из полиэтилена

Вместо бумаги для выкройки можно использовать обычную пленку для парников. Для этого вам понадобятся:

- полиэтилен средней плотности;

- ножницы;

- маркер;

- булавки.

- вырезаем из полиэтилена заготовку, немного превышающую по размеру элемент сиденья;

- раскладываем ее на сиденье;

- аккуратно прикрепляем ее с помощью булавок;

- с помощью маркера наносим разметку (вдоль линий прострочки штатной обшивки сидений);

- убираем булавки и снимаем полиэтилен;

- вырезаем заготовки по нанесенной разметке с помощью ножниц;

- аналогично поступаем со всеми элементами кресла (боковинами, выступами, изгибами);

- аккуратно закрепляем все заготовки с помощью булавок на соответствующих элементах сиденья;

- с помощью маркера наносим все необходимые пометки и надписи;

- раскладываем полиэтиленовые элементы на твердом картоне и обводим маркером;

- по нанесенной разметке вырезаем ножницами и получаем лекала для чехлов на авто своими руками.

Аналогично изготавливаем выкройки для задних сидений и подлокотников.

Чехол-накидка

Самыми пачкающимися и наиболее изнашивающимися частями автомобильных сидений являются основание (на котором вы сидите) и внутренняя часть спинки. Их довольно просто защитить, самостоятельно изготовив чехлы-накидки. Причем, вы можете осуществлять их периодическую замену без ощутимого удара по бюджету, так как они имеют относительно невысокую стоимость.

Для их изготовления понадобятся:

- любая натуральная ткань, например большое махровое полотенце;

- ножницы;

- нитки;

- иголка;

- булавки;

- швейная машинка;

- маркер или разметочный мел.

Изготавливать выкройки для таких чехлов не обязательно. Все очень просто:

- снимаем подголовник;

- аккуратно раскладываем ткань на сиденье и спинку с перехлестом в 10-15 см;

- делаем отверстия в материале (для последующей установки подголовников);

- устанавливаем подголовники на место (чтобы зафиксировать верхнюю часть ткани);

- еще раз разравниваем (с натягом) вдоль всего сиденья;

- подворачиваем излишки ткани внутрь и закрепляем с помощью булавок или наметываем иголкой с ниткой;

- намечаем места для крепления шнурков или резинок (для фиксации накидок на кресле);

- снимаем полотно и шьём на машинке накидки по наметке;

- крепим чехол-накидку на сиденье с помощью пришитых веревок или резинок.

На заметку! Весьма оригинально смотрятся на сиденьях автомобиля вязаные чехлы. Если мы вяжем их из прочной натуральной пряжи различных расцветок, то получаем изделия, отвечающие требованиям, как по долговечности, так и по эксклюзивности, безопасности для здоровья и удобству эксплуатации. К тому же связать чехол, например, на подлокотник значительно проще, чем его сшить.

Чехлы для багажника автомобиля

Если в багажнике автомобиля приходится часто перевозить строительные материалы, инструменты, спортивный инвентарь (лыжи или коньки) или домашних питомцев (с острыми когтями), то штатная обшивка (это, как правило, ковролин) довольно быстро приходит в негодность. Последующий ремонт обходится «в копеечку». Чтобы защитить дно, боковые стенки и спинки задних кресел (у хэтчбеков, универсалов и внедорожников) от грязи и царапин необходимо установить защитный чехол в багажник. Такое функциональное приспособление сейчас можно приобрести в любом магазине автомобильных аксессуаров. Но наиболее рационально и экономно изготовить его самому. Тем более что сделать это намного проще, чем чехлы на сиденья. Основное требование, предъявляемое к этому элементу — практичность (прочность, простота установки/снятия и чистки).

Порядок работ следующий:

- с помощью рулетки тщательно снимаем мерки багажного отсека;

- по снятым размерам изготавливаем эскиз;

- приобретаем необходимое количество прочного, влагостойкого и легко чистящегося материала (например, брезента, прочной «плащевки» или плотного дермантина);

- в соответствии с эскизом наносим разметку на материал и вырезаем заготовки;

- сшиваем отдельные элементы вместе;

- устанавливаем чехол в машину и размечаем места для крепежных приспособлений (крючков или веревок (в соответствии с имеющимися в багажнике технологическими отверстиями);

- фиксируем крепежные элементы на готовом изделии.

На заметку! Такое приспособление надежно защитит лакокрасочное покрытие открытых частей багажника от царапин (ремонт которых производить весьма неудобно).

Чехлы для колес

Автовладельцам приходится менять колёса два раза в год (зимние на летние и наоборот). Для удобства их хранения и транспортировки предназначены специальные чехлы для колес. Такие изделия можно либо купить (благо в продаже имеются как универсальные приспособления, так и под конкретный размер), либо сшить чехлы для колес автомобиля своими руками.

- измеряем диаметр колеса;

- к полученной величине прибавляем 1-1,5 см (на шов) плюс 1,5-2 см (чтобы колесо можно было засунуть в чехол без усилий);

- чертим на материале круг;

- вырезаем круглую заготовку;

- измеряем окружность и ширину колеса;

- вырезаем из материала следующую заготовку, а именно, полоску со следующими размерами: шириной — в 2-2,5 больше, чем ширина колеса; длиной равной окружности колеса плюс 5 см;

- далее круглая заготовка и полоска сшиваются вместе;

- свободный край полоски подгибаем и прошиваем таким образом, чтобы образовался «туннель», в который впоследствии будет продет шнур;

- внутрь изделия укладываем колесо и затягиваем шнур.

Для удобства транспортировки с внешней стороны чехла можно пришить ручку из прочной синтетической ленты подходящей ширины.

В заключении

Самостоятельный пошив чехлов на автомобильные кресла, для багажника или колес — процесс несложный, а иногда и увлекательный. К тому же лучше заранее защитить свой автомобиль при помощи нехитрых приспособлений, чем потом его отремонтировать. И, даже если вы никогда не шили собственными руками, то по тщательно изготовленным выкройкам и вырезанным по ним элементам, вам нетрудно будет найти специалиста, который сошьет все элементы чехлов в единое целое. В любом случае экономия денежных средств вам обеспечена.

Источник

Автомобильное сидение своими руками

Приветствую Вас на блоге kuzov.info!

В этой статье рассмотрим как изготовить автомобильное сидение своими руками. В статье есть информация о конструкции и материалах заводских сидений, базовые сведения об эргономике и дизайне и безопасности автомобильных кресел. Разберёмся, какую полимерную пену нужно использовать для мягкой части сидения, как её резать и формовать. Также рассмотрим процесс создания основы ковшеобразного сидения из композитных материалов, а также из цельного листа металла.

Содержание статьи:

Конструкция современных автомобильных сидений

В автомобиле есть два типа сидений, раздельные одноместные передние сидения и многоместное нераздельное заднее сидение. Передние сидения имеют мягкую часть с определённым контуром, повторяющим изгибы человеческого тела.

Создание дизайна автомобильного сидения является не простой задачей. Оно должно обеспечивать комфорт и безопасность, иметь относительно лёгкий вес (для экономии расхода топлива и минимизации дополнительных нагрузок при аварии), износостойкость и при этом иметь стиль.

Краткое описание компонентов сидений позволит лучше понять базовые требования к конструкции автомобильного сидения, необходимой для обеспечения комфорта и безопасности.

- Каркас сидения (рама) обычно изготавливается из стальных трубчатых и формованных листовых элементов. Функция этого каркаса заключается в обеспечении поддержки мягких элементов сидения и удержании веса водителя или пассажира. Каркас сидения и его крепление к полу автомобиля должны быть достаточно прочными, чтобы выдержать нагрузки, возникающие при фронтальном, заднем и боковом столкновении автомобиля.

- Не структурная часть сидения (сделанные из вспененного полимера спинка и нижняя часть сидения) обеспечивает комфорт пассажиру и распределяет нагрузку между каркасом и пассажиром во время аварии. Подголовник увеличивает комфорт водителю и предотвращает травмирование шеи.

- Механизм регулировки положения сидения. Все части этого механизма должны обладать достаточной прочностью, чтобы выдерживать нагрузки в аварийных ситуациях, а также многократное ежедневное использование.

- Крепление сидений к полу автомобиля.

Полиуретановая пена (пенополиуретан)

Полиуретановая пена используется при изготовлении автомобильных сидений более 30 лет. Существуют разные технологии изготовления этого материала. Вне зависимости от технологии, по которой изготовлена пена, большее значение имеет её характеристика твёрдости и плотности. От этих характеристик зависит долговечность сидения и его комфорт.

Если говорить по-простому, то полиуретановую пену получают реакцией полиолов и диизоционатов. Оба продукта получают из сырой нефти. Серия добавок также необходима для производства полиуретановой пены высокого качества. Разные добавки нужны, в зависимости от области применения пены.

Полиуретановая пена в большинстве случаев используется в качестве мягкой части автомобильных сидений из-за свободы дизайна, которую даёт этот материал. Также потому что он обеспечивает требуемый комфорт сидениям. Пенополиуретан также широко используется в мебельной промышленности.

Полиуретан используется в автомобиле, так как он:

- Имеет лёгкий вес

- Помогает снижать шум в салоне. Отлично поглощает шум и вибрации.

- Износостойкий. Полиуретан не склонен к коррозии и сохраняет свои свойства даже при тяжёлых условиях эксплуатации.

- Полиуретан может отливаться в любые формы, поэтому хорошо подходит для изготовления эргономичных комфортных автомобильных сидений.

- Полиуретан может быть переработан (вторично использован).

Дизайн мягкой части сидения коренным образом изменился после развития технологии формовки. В последние годы плотность полиуретана, используемого в основных продуктах, была снижена на 30–40 процентов, а механические свойства остались те же.

Как изготавливаются мягкие части автомобильных сидений на заводе?

Формуемые мягкие части сидения делаются одновременно одним элементом (целиком для всего сидения) впрыскиванием смеси пены (изоционаты, полиолы, катализаторы и добавки) в формы. Когда пена поднимается и расширяется, то она занимает всё пространство формы, затвердевает, после чего изготовленную часть можно убрать из формы.

После извлечения из формы мягкие части сидения кладутся на конвейер и посылаются в специальную установку, которая открывает ячейки вспененного материала и придаёт ему упругость. Далее части посылаются на контроль качества и доработку. Потом осуществляется окончательная вулканизация.

Хотя процесс кажется простым, есть много различных тонкостей при производстве, чтобы получить полимерную пену для сидений нужной мягкости. Твёрдость пены можно изменять, регулируя количество изоционатов в разной части отливочных форм. Так получают одну цельную мягкую часть сидения с частями разной степени мягкости (мягкий центр и более твёрдые боковые поддержки).

Характеристики полимерной пены для изготовления автомобильного сидения

При изготовлении автомобильного сидения важно выбрать правильную полимерную пену. Пенный материал должен подбираться из расчёта комфорта, поддержки тела и безопасности. В движущейся машине возникают вибрации, которые сидение должно гасить. В большинстве случаев для изготовления мягкой части сидения используется вспененный полиуретан. Это достаточно доступный и относительно недорогой материал. Пенополиуретан разной плотности может продаваться у мебельщиков или в интернете.

Рассмотрим типы пенополиуретана и их свойства.

- Плотность пены означает тоже, что и в других материалах, количество массы материала на определённый размер или объём. Принято считать, что плотность пены относится к тому, насколько она твёрдая при нажатии, но это не единственный смысл этой характеристики. Плотность свидетельствует о долговечности пены. Пена с высокой и средней плотностью ощущается одинаково, когда вы на неё садитесь, но более плотная будет более долговечной. Таким образом, плотность пены взаимосвязана с качеством и долговечностью продукта. Плотность наиболее важная характеристика при выборе пены. Плотность показывает как мало воздуха в пене. Пенный материал с более высокой плотностью имеет большую сопротивляемость к разрушению и просадке, чем более дешёвая пена с низкой плотностью. Чем выше плотность, тем долговечнее пенный материал.

- Плотность между 45 и 75 считается высокой плотности (high density foam) и очень твёрдая, пена средней плотности (medium density foam) от 25 до 45. Если плотность ниже 25, то это мягкая пена. Пена с высокой плотностью (High-density foam) оптимальна для использования при тяжёлых ежедневных нагрузках.

- Для сидения также можно использовать пенный материал разной плотности для разных мест. Самый плотный – для нижней части сидения, так как эта часть принимает наибольшее давление, а менее плотный – для спинки. Можно просто использовать один тип пены (средней или высокой плотности) для всего сидения.

- Сокращение плотности пены или твёрдости не делает сидение более комфортным по ощущению. Почему так происходит? Сокращение твёрдости и/или толщины пены ведёт к более высокому сжатию, когда кто-то на неё садится. Если пена сжата более чем на 40–50% её первоначальной высоты, пена уплотняется слишком сильно и ощущается твёрдой. Это парадоксально, но чем больше снижается твёрдость пены выше упомянутого уровня, тем твёрже пена будет чувствоваться, когда человек на неё садится.

- Также важно понимать, что материал разной толщины будет по-разному действовать на вес и надавливание. Толщина пены будет влиять на способность поддерживать вес.

- Также существует полиуретановая пена с эффектом памяти. Она содержит добавки, увеличивающие эластичность и плотность. Эффект памяти достигается за счёт вязкоупругости полимерной пены. Это свойство означает, что сжатая пена долго возвращается в первоначальное положение. Пена с эффектом памяти была разработана в 1966 году при взаимодействии с исследовательским центром NASA , чтобы улучшить безопасность сидений в самолётах.

Открытые или закрытые ячейки

Полиуретановая пена состоит из ячеек. Они могут быть открытыми и закрытыми. Пена с открытыми ячейками встречается чаще. Ячейки открыты для соседних ячеек. Закрытые ячейки не открыты для соседних ячеек. Пена с закрытыми ячейками может долго плавать и не тонуть и используется на катерах и яхтах.

Пена с открытыми ячейками (Open-cell foam) характеризуется, как мягкий материал. Воздух легко двигается по всему пространству материала, когда пена сжимается.

Пена с закрытыми ячейками (Closed-cell foam) гораздо плотнее и твёрже, чем пена с открытыми ячейками. Её воздушные пузырьки полностью герметичны (закрыты) друг от друга. Этот материал, как правило, имеет более высокий предел прочности при сжатии. Пена с закрытыми ячейками часто используется в водном оборудовании, так как не впитывает воду.

Можно купить пену разной толщины. Один толстый слой пены может быть некомфортным. Можно использовать несколько слоёв пены разной плотности (как сэндвич). Нижний слой – самая плотная пена, потом средней плотности, потом тонкий слой мягкой пены. Все слои нужно склеить вместе, используя специальный клей. Этот метод позволяет весу распределяться более равномерно по сидению. Получается имитация пружин на старых мягких сидениях. Все слои должны быть в пределах толщины заводского сидения.

При изготовлении сидения не забывайте о высоте потолка в автомобиле и запасе свободного места под голову.

Дизайн сидений и эргономика

- Чтобы у водителя и пассажира не было дискомфорта, дизайн сидений разрабатывают, используя базовые принципы эргономики. Дизайн сидений должен разрабатываться с учётом долгих переездов, чтобы человек не уставал из-за неудобной позы. Длительное воздействие на неправильно поддержанную сидением осанку ведёт к чрезмерным статическим нагрузкам на части тела, вызывая чувство дискомфорта. Передние автомобильные сидения разработаны так, чтобы поддерживать бёдра, ягодицы, поясницу, верхнюю часть спины и голову.

- Основными элементами автомобильного сидения являются спинка, нижняя часть сидения и подголовник. Эти компоненты сделаны из вспененного полимера, чтобы обеспечить комфорт водителю. Подголовник может быть регулируемым, предотвращает повреждение головы и шеи во время аварии, а также поддерживает голову во время езды.

- Нижняя часть сидения должна быть немного вогнута. Одна из функций нижней части сидения – предотвратить соскальзывание водителя из-под ремня безопасности во время лобового удара. По этой причине нижняя часть сидения должна быть под углом 10–20 градусов, чтобы поглощать кинетическую энергию, которую производит масса водителя во время аварии. Длина нижней части сидения является значимым фактором комфорта по нескольким причинам. Во-первых, если нижняя часть сидения слишком длинная, то она будет давить на обратную сторону ног сидячего, ближе к суставам, область, в которой много поверхностных нервов и кровеносных сосудов. Давление в этой области приведёт к локальному дискомфорту и ограниченному кровотоку к ногам. Во-вторых, слишком длинная нижняя подушка сидения будет тянуть сидящего вперёд, в сторону от спинки сидения, исключая возможность обеспечения соответствующей поясничной поддержки. В‑третьих, длинная нижняя подушка может ограничить скос ног вмешательством движения колена и может препятствовать изменению положения, которое изменяет распределение давления под ягодицами и бёдрами. Подводя итог, можно сказать, что длина подушки сидения, измеряемая вдоль линии бёдер, не должна превышать 440 мм от сдавленной спинки сидения. Для людей большого роста на сидениях может быть предусмотрена подушка с регулируемой длиной (в пределах 10 см). Дизайн нижней подушки сидения должен позволять легко менять осанку так, чтобы сидящий мог приспосабливать положение своего таза, чтобы изменять распределение давления. Если подушка сидения слишком мягкая, то изменение положения в рамках ограничений в процессе вождения, существенно не изменит распределение давления.

- Спинка должна быть как можно более высокой, но не закрывать задний обзор для водителей маленького роста.

- Поясничная поддержка должна быть плотной, но достаточно эластичной, чтобы не было дискомфорта от её давления. В идеале, поясничная поддержка должна быть регулируемой. Для сидений с низкой спинкой, фиксированная поясничная поддержка должна иметь минимальное продольное искривление.

- При проектировании сидения учитывайте вес и рост разных людей.

- Отдельно стоит упомянуть спортивные автомобильные сидения. Их дизайн разработан с опорой на форму человеческого тела, чтобы обеспечить лучшую боковую поддержку и распределение веса, которые помогают водителю выдерживать нагрузки и оставаться в кресле при прохождении поворотов. В спортивных сидениях предусмотрены специальные отверстия для 3, 4 или 5 точечных ремней безопасности, чтобы увеличить безопасность в экстремальных условиях вождения. Эти сидения имеют уменьшенный вес, в сравнении с серийными. Они универсальны и технически могут устанавливаться на любой автомобиль.

Проектирование автомобильного сидения (дизайн)

Для проектирования автомобильного сидения можно использовать компьютер. В автомобильной индустрии используются различные проектировочные программы: Catia, NX /Unigrafix, Solidworks, ANSYS , LS DYNA , Creo..

К примеру, компьютерная программа NX (ранее называвшаяся «Unigraphics»), разработанная компанией Siemens PLM Software. Набор приложений программного пакета NX CAD позволяет разрабатывать макет сидения и его элементов. Программный пакет NX используют такие производители, как Mercedes Benz, GM , Jaguar Land rover. Автомобильные производители BMW , Volvo, Honda, Audi, Porsche используют другую программу Catia V5 .

Можно при помощи программы создать макет ковшеобразного сидения, потом распечатать его в масштабе 1 к 1 на плоттере слоями (с расстоянием 2.5 см), потом начертить контуры на пенопласте 2.5 см, разрезать пенопласт по форме и склеить вместе. Далее сгладить форму, чтобы сформировать макет-форму, выровнять шпаклёвкой и шлифованием, намазать воском и сделать матрицу. По матрице или сразу по форме можно сделать основной каркас сидения из стеклопластика или карбоновой материи и смолы. Более подробно процесс изготовления автомобильного сидения из композитных материалов описан в этой статье ниже.

Как резать и формовать пену для сидения?

- Можно получить любую форму пены, обрезая и шлифуя её, а также склеивая разные части вместе.

- Для разметки линий среза можно использовать маркер. Можно начертить решётку на пенополиуретане, по которой легче будет делать срезы правильной формы (также, как при обучении рисованию).

- У пены нет твёрдой структуры, поэтому её не просто резать.

- Пену можно резать ножом для хлеба с зазубринами. Нужно двигать ножом в одном направлении и новый проход начинать сначала. Так можно резать достаточно длинные срезы. Когда размер среза небольшой, но сложно формы, нужно как бы пилить ножом пену, делая короткие возвратно поступательные движения.

- Можно использовать электрический разделочный нож. Электрический нож имеет 2 лезвия, которые пилят в противоположных направлениях одновременно. Противоположное возвратно-поступательное движение двух лезвий режет вспененную резину, вместо того, чтобы её растягивать движением лезвия.

- Существуют специальные резаки для пенного материала (Foam Rubber Cutter). Это инструмент делает ровный срез.

- Горячая проволока или горячий нож (hot wire foam cutter) хорошо режет пену, но ей не очень просто пользоваться. Горячая проволока режет вспененный материал очень хорошо. Такой резак даже можно сделать самому, поискав инструкцию в интернете. Недостатком применения горячей проволоки для резки пенного материала является то, что полиуретан при плавлении выделяет очень токсичные испарения, отравляющие организм.

- Для начальных срезов можно использовать грубое ножовочное полотно с ножовкой по металлу.

- Можно пропитать пену водой (если это пена с открытыми ячейками/open cell foam) и заморозить. Так её будет легче резать. Только не должно быть много льда. При применении такого способа нужно учитывать, что полиуретановая пена будет сохнуть в течение нескольких дней.

- В большинстве мест, где продаётся пенный материал, также смогут нарезать пену по нужной вам форме. Можно сделать чертежи с нужными размерами, отнести пену с чертежами в одну из местных мастерских, занимающихся мебелью и за отдельную плату вырезать пену по форме. В этом случае Вы получите качественно выполненную работу за приемлемую стоимость.

- Электрическим ножом (или другим инструментом) можно получить только грубую форму, которую потом нужно дорабатывать шлифованием машинкой, болгаркой или дрелью с насадкой.

- Использование шлифовальной машинки или болгарки с шлифовальным кругом требует опыта, так как материал шлифуется быстро. Хорошо подойдёт ленточная шлифовальная машинка. Шлифовальной машинкой нужно слегка касаться пенного материала при обработке. Шлифование можно начать с грубого абразива, потом перейти к менее грубому.

- При шлифовании и резке нужно всё делать не торопясь. Пена обрабатывается медленно.

- Полученную поверхность можно дополнительно выровнять 5 мм-ой мягкой пеной. Её можно приклеить к готовой форме специальным распыляемым клеем ( 3M spray adhesive), либо совместить с обивкой.

- Чтобы обе руки были свободны во время формовки вспененного материала для сидения, приклейте его к рабочему столу липкой лентой. Также, при обработке пены её можно прибить к верстаку гвоздями или прикрутить длинными саморезами. После удаления гвоздей или саморезов отверстия не будут заметны.

- Как уже было написано ранее, сложные формы сидения можно достичь, приклеив к основному блоку дополнительные блоки вспененного материала, потом минуту клей подсыхает и склеиваемые элементы прижимаются вместе. Используйте только специальный клей (к примеру, 3M spray trim adhesives), который распыляется на обе части материала. Так, к примеру, можно нарастить выраженные боковые поддержки на сидении. После приклеивания материал также можно формовать резкой и шлифованием.

- На aliexpress продаются готовые, уже отлитые под стандартную форму заготовки мягких частей сидения, которые предлагается доработать под конкретное сидение.

- Перед пошивкой и установкой обивки нужно протестировать сидение. Не пожалейте хотя бы 30 минут времени, чтобы посидеть и, возможно выявить какие-то некомфортные области, которые нужно будет немного доработать, чтобы телу было комфортно.

Сидения из карбонового волокна и стеклопластика, их характеристики и особенности

Передние сидения автомобиля можно изготовить из карбоновой ткани с эпоксидной смолой или из стеклопластика. Эти материалы смогут обеспечить достаточную прочность сидений. Так, заводские ковшеобразные сидения известных фирм могут быть произведены из таких же композитных материалов. К примеру, Recaro SPA seats (карбоновое волокно + кевлар) и Recaro SPG seats (стеклопластик).

Эти сидения прошли тестирование на безопасность и являются достаточно прочными, чтобы обеспечить безопасность водителя при езде и в аварийной ситуации.

Рассмотрим характеристики карбонового материла и стеклопластика, их отличия, преимущества и недостатки при изготовлении автомобильных сидений из этих материалов.

- Карбон весит меньше и более прочный материал, но и более дорогой и используется исключительно с более дорогой эпоксидной смолой, которая обрабатывается сложнее. Сам процесс получения качественной карбоновой ламинированной поверхности более сложный. Карбон более хрупкий, чем стеклопластик. По этой причине карбон смешивают с кевларом, который очень жёсткий. Карбон кевлар превосходит по прочности и лёгкому весу, но стоит дорого.

- Стекловолокно очень лёгкий для работы материал и имеет хорошее соотношение прочности к весу, а также стоит дёшево. Часто используется с дешёвой полиэфирной смолой. В итоге стеклопластик может дать достаточную прочность за небольшие деньги, но не сравнится с карбон кевларом в экстремальных условиях эксплуатации.

- Разница в весе сидений из разных материалов очень значительная. Карбоновое сидение (Recaro Hans Pro Racer XL SPA ) имеет 45% веса сидения из стеклопластика (the Recaro Hans Pro Racer XL SPG ). Карбон кевлара требуется меньше для достижения нужной прочности, чем стекловолокна.

Процесс изготовления автомобильного сидения из композитных материалов

Процессы изготовления автомобильного сидения из карбонового волокна со смолой и из стеклопластика похожи, но имеют свои особенности. Для создания стеклопластиковой детали может использоваться недорогая (в отличие от эпоксидной) полиэфирная смола, которая достаточно быстро сохнет. Не требуется получения идеальной поверхности, как в случае с карбоновым изделием, что упрощает процесс изготовления. Есть два способа создания сидения из композитных материалов (стеклопластика или карбона):

- Изготовление макета, создание матрицы по макету и получение самого сидения по матрице. Пока будущее сидение находится в матрице, его можно усилить рёбрами жёсткости. Такой способ изготовления обеспечивает высокое качество поверхности изделия, но предполагает дополнительные денежные и трудозатраты по созданию матрицы. Матрица, как для стеклопластикового сидения, так и для карбонового изготавливается из стеклопластика.

- Вторым вариантом получения сидения из карбона или стеклопластика является изготовление его прямо по имеющемуся макету-форме. Это более быстрый способ и вполне подходящий для создания сидения, так как не требуется идеально ровной поверхности (тем более, если к сидению будет добавляться мягкая часть, и оно будет обшиваться). Макет можно создать из любого легко формуемого материала. К примеру, можно склеить несколько пластов экструдированного пенополистирола вместе и вырезать его в форме ковшеобразного сидения. Как было написано выше, у проектировочных компьютерных программ есть возможность разделения спроектированного объекта на слои и последующая их распечатка в полномасштабном размере на плоттере. Так можно распечатать макет сидения, вырезать отдельные пласты пенополистирола по нужной форме, склеить и доработать до более гладкой поверхности. Также можно использовать фанеру как основу для макета сидения, а нужные закругления получить, используя строительную пену и шпаклёвку.

Подробный процесс создания стеклопластикового изделия можно изучить на примере изготовления капота, описанного в другой статье “как сделать капот из стеклопластика”.

Рассмотрим особенности создания автомобильного сидения из карбоновой материи и смолы.

Процесс создания сидения из карбоновой материи и смолы

- Существует несколько способов работы с карбоновой материей и эпоксидной смолой. Здесь мы рассмотрим упрощённый вариант ламинирования карбона, а также упомянем другие приёмы работы с этим материалом.

- Перед работой с карбоновым волокном и смолой надевайте резиновые перчатки.

- Температура при работе со смолой должна быть выше 15 градусов (в идеале 15–25 градусов).

- Внутрь матрицы или поверх макета формы наносится воск и растирается по поверхности. Далее кистью наносится обильный слой разделительного состава ( PVA Release).

- После высыхания разделительного состава (около 20 минут) наноситься первый равномерный слой эпоксидной смолы. Далее этот слой должен подсохнуть до момента, когда он будет немного липким, но не будет оставлять смолу на пальце при касании. Потом наносится второй слой смолы, более обильный, чтобы карбоновая ткань могла легко скользить по поверхности до того, как примет нужное положение.

- Нужно отрезать материал по размеру. Карбоновое волокно сложно резать. Для облегчения резки карбоновой материи используйте следующий приём: сделайте надрез там, где собираетесь резать. Далее вытяните 2–3 отдельных волокна из материи. Теперь у Вас есть идеально ровная линия, по которой можно легче резать углеволоконную ткань. Обрезайте излишние материал по краям, так как он свисает и влияет на появление искажений материи внутри формы. Запас по краям должен быть около 15 мм или немного больше, которые будут отрезаны позже.

- После вырезания карбоновой ткани нужного размера, он раскладывается на нанесённую ранее смолу и тщательно разглаживается, а поверх снова наносится смола. Важно выгнать из-под ткани весь воздух. Используйте специальный валик для разглаживания. Далее снова накладывается карбоновая ткань, разравнивается, покрывается смолой. Так можно нанести 4 слоя ткани. На завершающий слой ткани нужно нанести обильный слой эпоксидной смолы и оставить сушиться.

- Нагревание карбонового волокна со смолой будет ускорять процесс отвердевания. Можно нагревать от 120 до 177 градусов по Цельсию в течение нескольких часов (при работе с полиэфирной смолой и стекловолокном нагрев недопустим, так как это исказит форму изделия). Можно также, чтобы всё затвердевало естественным путём более медленно. Это обычно занимает не менее 24 часов. Смола не будет полностью твердеть при температуре менее 15 градусов.

- После завершающего слоя ткани и смолы можно нанести поэтапно дополнительные несколько слоёв смолы, которые улучшат внешний вид, но не увеличат прочность. Каждый слой нужно просушивать перед нанесением следующего.

- Нужно, чтобы карбоновая материя пропиталась смолой. Не должно быть избыточного количества смолы поверх материи. Теперь нужно ждать, когда подсохнет смола. После этого нужно положить второй слой карбоновой материи точно также, как первый. Также нужно пропитать материю смолой. Если это последний слой, то его нужно оставить сохнуть и затвердевать на всю ночь и потом извлечь получившееся изделие из формы. Если нужна особая прочность, то можно добавить ещё один слой карбоновой материи. Чем больше слоёв, тем крепче будет изделие, но также увеличится вес.

- Вместо использования дорогого карбонового волокна в каждом слое, можно использовать более доступное стекловолокно. Первые два слоя обязательно должны состоять из карбона, но после этого можно альтернативно использовать стекловолокно, которое будет располагаться между слоями карбоновой материи. Существуют даже наборы для изготовления изделий из карбонового волокна, содержащие карбоновую ткань и стеклоткань. Перед тем как добавить слой стеклоткани, нужно подождать пока подсохнет смола.

- Перед извлечением изделия из матрицы, смола должна полностью затвердеть, иначе извлечение будет более сложным и есть вероятность повредить изделие. После извлечения нужно отрезать края изделия.

- Вакуумный мешок требуется, чтобы держать материю плотно прижатой к форме, когда смола отвердевает. Также вакуум удаляет все пузырьки воздуха. Чем больше воздуха выгнать из-под смолы и волокна, тем крепче будет карбоновое волокно, когда затвердеет. Всё это также способствует получению отличного качества лицевой части изделия. Вакуум также выдавливает лишнюю смолу. Карбоновое волокно плохо повторяет сложные формы и изгибы, поэтому, если всё делать вручную, без вакуума, то могут появляться волны, искажающие форму конечного изделия. Когда используется этот процесс, то давление внутри мешка снижается и внешнее давление увеличивается, из-за этого удаляется излишний воздух и смола. Этот метод помогает производить ламинированное изделие с ровной поверхностью, полностью пропитанной тканью и улучшенной адгезией.

- Вакуумный инфузионный процесс (Vacuum Infusion Processing). Этот процесс подобен предыдущему, только смола вливается после снижения давления внутри вакуумного мешка. Это не позволяет вливаться излишней смоле и попадать воздуху. Изделие получается прочным и с наименьшим весом.

Ковшеобразное сидение из листового металла своими руками

Эргономичный дизайн ковшеобразных сидений делает их удобными для быстрой езды и защищает от поперечных нагрузок при резких поворотах. Они имеют выраженные боковые поддержки.

Каркас сидения можно вырезать по шаблону из цельного листа металла 1.5 — 2 мм (140 см на 85 см).

Распечатайте шаблон в реальную величину (seat_template). Можно использовать несколько листов А4 склеенных вместе и вырезанных в нужных местах. Далее положите шаблон на лист металла и очертите его. Вырежьте лист по обведённому контуру. Теперь согните металл и сварите в нужных местах. На этом этапе у вас получился основной каркас сидения.

Если у Вас нет станка для гибки металла, то можно сделать небольшие с внешней стороны линии изгиба, потом используйте край скамейки или верстака и нажмите металл. Разрез поможет согнуть металл по прямым линиям.

Чтобы сделать сидение более комфортным нужно нарезать куски пены и приклеить их к сидению. Для верхней части и самой спинки использовалась пена 2.5 мм и для боковых частей и нижней части 5 мм.

Чтобы ноги имели большую поддержку, можно сделать закруглённую пену из 3‑х слоёв.

Боковая пена сформована, чтобы сделать верхний край немного закруглённым и сделать верх плавно переходящим к пене 2.5 мм.

Для обивки в данном примере была использована материя двух цветов (чёрный с красным). Сначала сделайте шаблоны по форме сидения, потом по ним вырежьте обивочную материю с запасом на швы.

Переделка заводского сидения

В качестве основы для создания автомобильного сидения своими руками можно взять заводское сидение. Каркас можно оставить без изменений, либо добавить некоторые элементы, необходимые для изменения формы. Мягкую часть сидения можно изменить, отрезая пену или приклеивая дополнительные сегменты. К примеру, можно переделать стандартное автомобильное сидение в спортивное ковшеобразное.

Для начала нужно нарисовать примерный набросок желаемой формы сидения на бумаге, учитывая размеры и форму исходного сидения. Нужно разобрать оригинальное сидение и подумать, как можно изменить каркас, чтобы форма соответствовала вашему чертежу. При создании сидения нужно учитывать эргономику, комфорт и безопасность.

В нашем примере нижняя часть каркаса была изменена. Были добавлены две пластины с шарнирами и торсионными пружинами (для небольшого движения пластин вверх и вниз). Так было запланировано эргономичной конструкцией сидения. Этот механизм облегчает давление и напряжение бёдер и ног во время нажатия на педали автомобиля. Кроме того, была увеличена боковая часть нижнего каркаса, в местах будущей увеличенной боковой поддержки.

Важен не только дизайн пены, но и то, как она будет крепиться к каркасу. Всё нужно спланировать заранее и разметить места срезов пены и креплений. Нужно учесть расположение металлических стержней, на которых будут удерживаться кольца для крепления некоторых областей обивки. Стержни могут быть встроены в мягкую часть сидения (в специальные канавки). Вместо канавок со стержнями для крепления колец могут использоваться крепления Velcro (текстильные застёжки/липучки). Одна часть крепления находится на вспененном полиуретане, а другая на обивке. Такие крепления часто используются на современных сидениях.

Изготовление обивки для сидения

Нужно разметить линии швов на пенополиуретане, для дальнейшего создания обивки изменённого сидения.

Шаблоны для обивки можно сделать из картона. Для создания шаблонов закруглённых форм используйте эластичный материал (винил/дермантин). Если необходимо, можно немного растягивать винил, чтобы он принял нужную форму. После этого, для удобства разметки кожи, эластичные шаблоны можно скопировать на более жёстком материале.

К обивке можно пришить 5 мм поролон. Это такой же поролон, который используется для перетяжки потолка салона. Поролон придаёт объём коже и скрывает неровности на базовом пенном материале сидения. Поролон толщиной 5 мм не влияет на размеры обивки. Если будете использовать более толстый поролон, то это может влиять на размеры обивки (на 3,4, 5 мм).

Для средней части и для боковых частей можно использовать разную кожу (перфорированную/ не перфорированную и разных цветов).

Шаблон нужно положить на материал для обивки, обвести с запасом на допуск шва (примерно 1 см). При сборке и сшивании отдельных частей обивки, хорошо помогают заранее сделанные пометки. Эти пометки должны потом сходиться друг напротив друга. Для облегчения сшивания также можно использовать степлер.

Как было написано выше, можно использовать крепления Velcro (текстильные застёжки/липучки). Эти крепления помогают достичь плотного прилегания обивки к впалым формам сидения. Также можете прочитать статью “перетяжка сидений своими руками”, где есть много информации об изготовлении новой обивки.

Источник