Своими руками

Укладка эковаты своими руками

Укладка эковаты своими руками – довольно простой процесс, с которым справится даже неопытный строитель. Но если для утепления горизонтальных поверхностей можно обойтись обычной дрелью с насадкой-миксером, то для утепления стен понадобится специальное оборудование.

Технология укладки эковаты на пол своими руками

Эковата в мешках сильно спрессована для того, чтобы ее было удобнее транспортировать. Так, 15-киллограмовый мешок в высоту всего около метра. Плотность эковаты в упаковке зависит от производителя.

По стандарту для утепления полов плотность эковаты должна быть в пределах 40-45 кг/куб.м. Именно поэтому, если планируется укладка своими руками без использования выдувной машины, лучше выбирать утеплитель с плотностью до 90 кг/куб.м. Тогда путем нехитрых вычислений легко подсчитать, что для правильного утепления горизонтальных поверхностей эковату нужно распушить до двухкратного увеличения в объеме.

Итак, процесс укладки эковаты на пол следующий:

- В емкости, например, пластмассовом корыте, строительным миксером взбивается эковата. Насыпать ее нужно примерно до половины емкости и взбивать, пока корыто не заполнится.

Некоторые строители разрыхляют утеплитель непосредственно в ячейках пола.

Но это довольно неудобно, так как требует большей аккуратности и точности работ. К тому же в высоком корыте можно взрыхлить гораздо больший объем утеплителя при тех же трудозатратах.

Утепление стен эковатой своими руками

Ручное закладывание эковаты для вертикального утепления – довольно тяжелое занятие, но наиболее технологически правильное. Процесс утепления стен эковатой своими руками следующий:

- Устанавливается нижний ряд внутренней обшивки высотой со стандартную плиту ОСП, уложенную горизонтально.

- В простенок высыпается взрыхленная эковата и вручную слегка приминается, так как плотность утеплителя для стен должна быть большей – около 65 кг/куб.м.

Для упрощения процесса можно использовать специальную выдувную машину.

Применяют как промышленное оборудование, так и самодельные приспособления. Первый вариант предпочтительнее, так как позволяет достичь нужной плотности и быть уверенным в качестве утепления. Самодельные устройства в разы дешевле, но добиться хороших показателей плотности проблематично.

Укладка эковаты при помощи садового пылесоса

Преимущество этого метода – дешевизна и простота реализации. Недостаток только один – потребуется помощник, так как самостоятельно тут не справиться. Садовым пылесосом можно утеплять как пол, так и стены, но только сухой эковатой. Для влажного способа потребуется специальное оборудование.

Так, для начала нужно сделать выдувную машину:

- Берется любой садовый пылесос. Лучше выбирать надежные марки, но без встроенного измельчителя. Самые дешевые модели быстро ломаются – их хватает на 12-15 кубов утеплителя. Встроенный же измельчитель сильно понижает плотность эковаты.

- Покупается гибкий гофрированный шланг диаметром около 60-70 мм и длинной 7-10 метров. Диаметр нужно подбирать под выходящую трубу на самом пылесосе – шланг должен плотно садиться.

- Снимается мешок для сбора отходов и на трубу надевается гофра. Чтобы было удобнее, можно кусачками выкусить зубцы, которые фиксируют мешок. Закрепляется гофра обычным скотчем или изолентой так, чтобы не было утечек воздуха в месте соединения. Работающий пылесос создает сильный воздушный напор, так что закреплять гофру нужно как можно надежнее.

Все, выдувная машина готова. Процесс утепления пола практически не отличается от ручного способа:

- в высокой бочке строительным миксером разбивается эковата – тут сильно увеличивать объем не нужно;

- сопло пылесоса опускается в утеплитель;

Если сначала зашить пол досками, оставив только по одной незакрепленной доске на каждую ячейку, и вставлять гофру в получившееся отверстие, можно минимизировать количество пыли.

Также можно сначала насыпать «гору» утеплителя, стараясь не ворошить ее, и только потом разравнивать.

Утепление стен пылесосом также требует двух работников:

- стены полностью зашиваются ОСП;

- на расстоянии 10 см от потолка делаются отверстия под диаметр гофрированной трубы – по два отверстия на лист ОСП;

Отверстия в стенах закрываются оставшимися после вырезания кружочками ОСБ. Это просто сделать, прибив кружочки сначала к кускам клеенки, а после края клеенки – к стенам.

Точно так же утепляется и крыша мансарды. Для упрощения процесса её можно «задувать» послойно, начиная снизу и заканчивая у венца. Описание самодельной машины и процесс утепления мансарды подробно представлен на видео:

Источник

🛠 (12) Итоги-2019. Чтоб задувка эковаты приносила радость и удовольствие! (и это не тост)

ИмхоДом › Форумы › руки из плечей › 🛠 (12) Итоги-2019. Чтоб задувка эковаты приносила радость и удовольствие! (и это не тост)

- В этой теме 14 ответов, 11 участников, последнее обновление 1 год сделано

maug .

В прошлом 2018 году доделывал коробку дома, подшивал софиты, накрыл крышу мягкой черепицей, вставил окна и многое другое. Пришло время утеплять чердачное перекрытие, чтобы закрыть тепловой контур.

Еще на этапе проектирования свой выбор остановил на эковате, красноярского производителя Woodex Eco и еще осенью закупил 1.7 тонны.

Так как на дворе была зима, принялся неспешно разбираться в теме и проектировать станок для задувки эковаты.

Все станки для задувки я грубо разделил на три большие категории:

1. Промышленные в которых есть барабан для дозирования материала, турбина и ворошитель. Принцип понятен, цена тоже. Так как зарабатывать этим не собираюсь, и по сути работа разовая, данный способ мне не подходит.

2. Любительские в которых есть ворошитель, а в качестве турбины используется садовый пылесос-воздуходувка. Данный вариант показался самый оптимальный для меня.

3. Использование только садового пылесоса-воздуходувки. Данный вариант подразумевает что эковата высыпается в контейнер или прямо на пол, и оператор садовым пылесосом всасывает ее в шланг подачи. Данный способ мне не понравился из-за необходимости работать вдвоем, и предварительной подготовке эковаты (разбивка на небольшие комки).

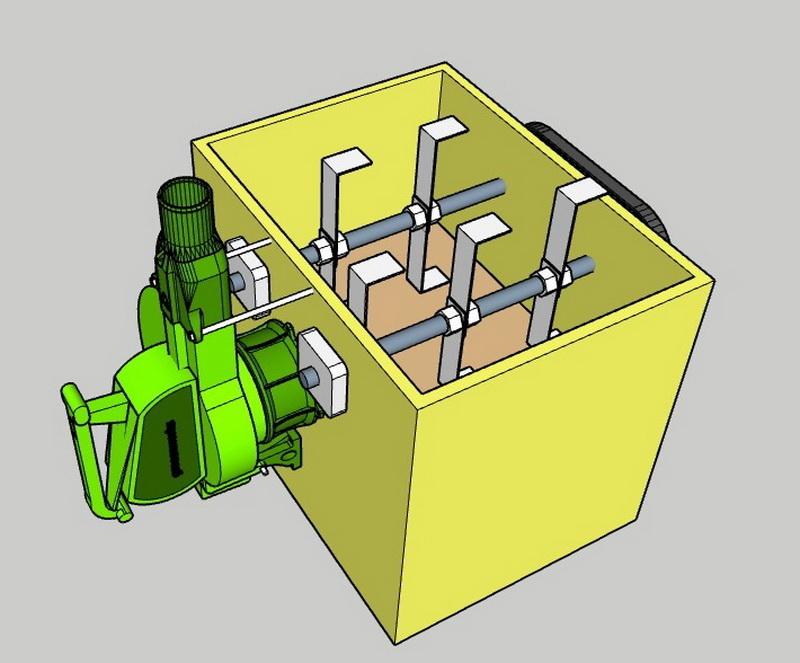

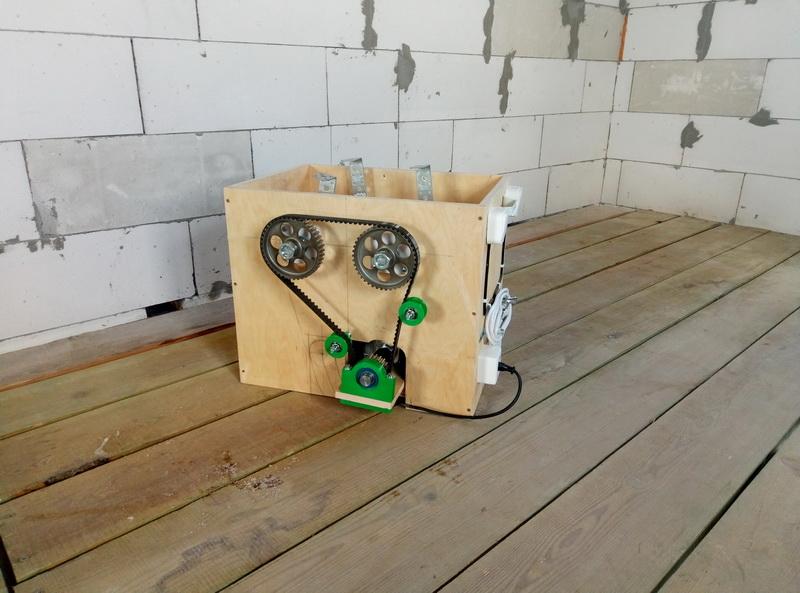

Выбрав из какой категории строить, был долгий путь к выбору конструктива. Самым простым способом было сделать корпус из пластиковой бочки, а внизу аксиально расположить рубящий нож. Я даже для этого дела купил редуктор от мотокосы, но почему то душа лежала к другому конструктиву, а именно коробки с двумя параллельными осями на которых расположены ножи ворошителя.

Саму коробку предпологалось сделать из двух частей, нижней — стационарной и верхней съемной — бункером.

Для удобства изготовления нарисовал в SketchUp проект установки. Работа с ним была освоена еще на этапе проектирования дома. Весьма простая и удобная штука.

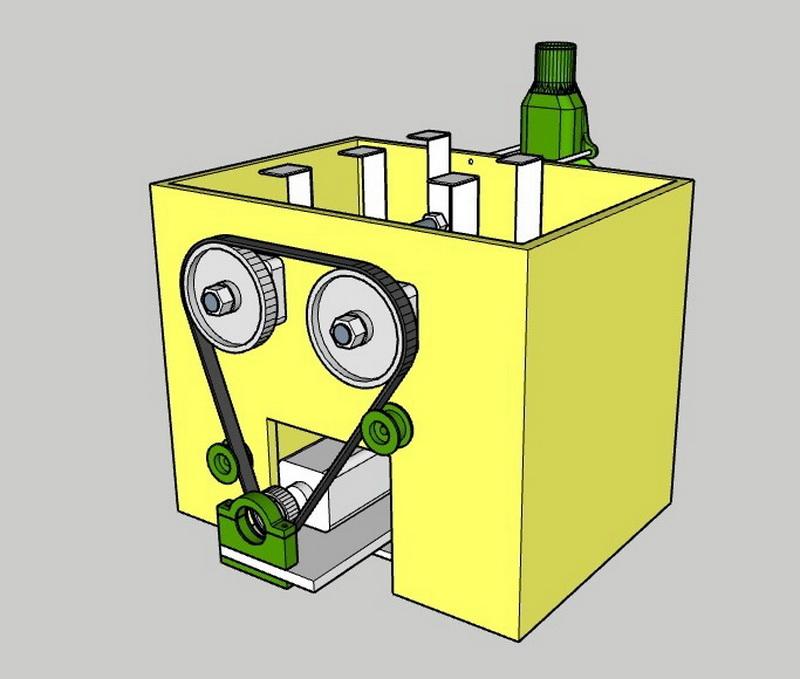

Основной задачей проектирования стало передача момента от двигателя на валы. Решений пробегало много, но так и не смог найти звездочек для цепной передачи, подходящих шкивов для ременной передачи, шестеренок для зубчатой передачи, либо нет подходящих размеров, либо цены не адекватные.

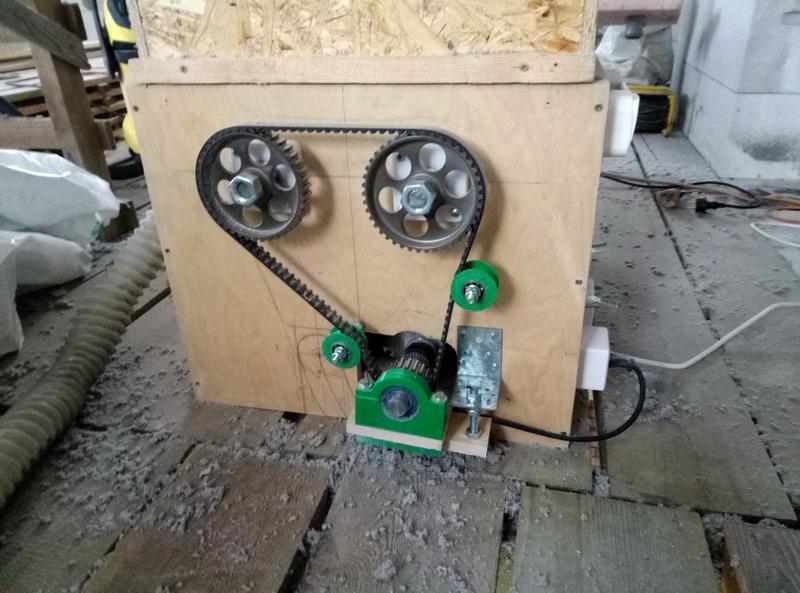

Выход нашелся в автомобильном магазине, мое внимание привлекли шестерни привода ГРМ от какого-то автопрома, а к ним и зубчатый ремень. По цене оказалось не дорого, и по размерам более-менее подходило.

Шестерни имели внутренний диаметр 22мм, поэтому изначально планировал сделать валы из трубы ДУ15, с небольшими прокладками. В качестве ножей планировал использовать полосу 40х4 приварив их к валу, но опять же увидев в магазине крепежный уголок DMX KL3 50x150x35 толщиной 2.5мм решил сделать из них рассверлив отверстие до 22мм.

А в качестве валов подошли резьбовые шпильки М22. Чем привлек данный вариант, тем что хоть и дороже, но позволял быстро все собрать, и в случае необходимости изменить конфигурацию или разобрать совсем.

И так основа была придумана, шкивы и ножи крепились на шпильку с помощью гаек и гровер шайб, пришло время изготавливать корпус. Для него выбрана фанера 19.5мм (по факту 15мм). Конечно корпус получился тяжелым, зато прочным, а мне его таскать много не нужно.

Для крепления ножей встала следующая задача, закрепить подшипники валов на корпусе. Сперва думал сделать фанерные накладки, но на работе парень купил 3D принтер, поэтому воспользовался случаем, нарисовал 3D модели и заказал ему опоры подшипников.

Получилось не плохо, и именно этот случай подтолкнул меня к покупке своего принтера. На котором я благополучно напечатал все остальные части для данного станка, а именно: опоры приводной шестерни, переходной кольцо воздуходувка — корпус, кронштейн крепления воздуходувки, направляющие ролики для приводного ремня, переходной патрубок воздуходувка — шланг.

В качестве привода ворошителей купил миксер-дрель Зубр 820Вт, в надежде в будущем использовать его по назначению. Пришлось правда на токарном станке выточить ось для ведущей шестерни, таким образом, чтобы один ее конец зажать в патрон, а другой установить в подшипник.

Для натяжения ремня, привод установил на поворотном основании, которое с помощью винта М12 регулирует свое положение, натягивая ремень.

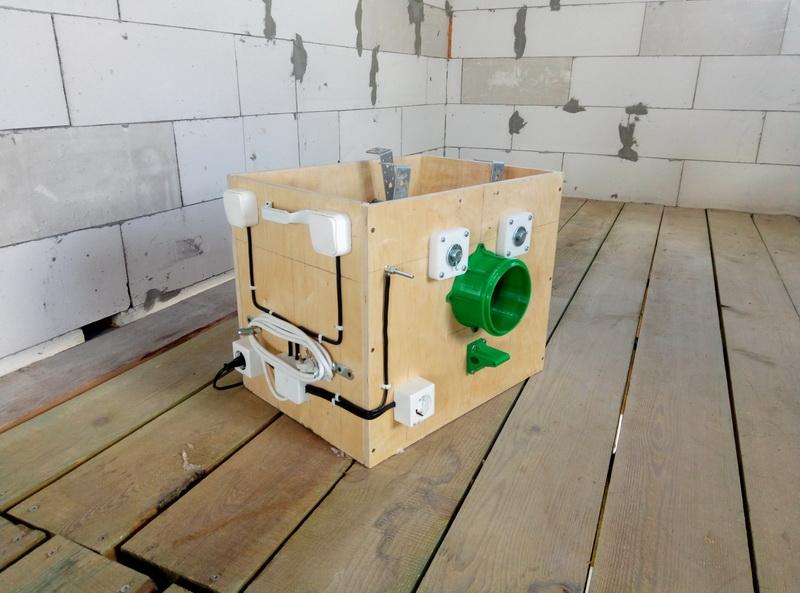

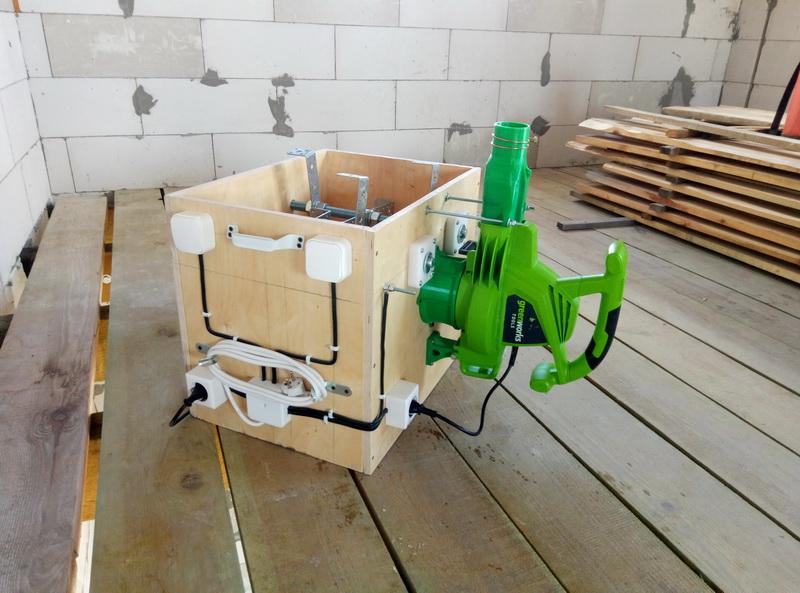

В качестве компрессора использовал садового пылесос greenworks gbv2800

(Скорость воздушного потока 270-320 км/ч, объем воздуха 11-14 м3 /мин)

На корпус вывел два выключателя : ворошитель и нагнетатель. Изначально думал установить пульт ДУ, для их управления, но потом отказался за ненадобностью.

В качестве рукава использовал воздуховод Tex PU 500-60/10, он имеет металлический корд, который заземляется, для снятия статического электричества.

Верхнюю (съемную) часть короба делал из обрезков OSB 12мм, получилось тяжело, но уже хотелось скорее запустить установку. Его объема хватает на мешок эковаты 10-14кг, хотя надо было сделать чуть больше, т.к. материал высыпается, когда еще в бункере есть эковата.

Видео работы установки см. ниже!

Испытания:

Испытания показали, что в общем установка работает, эковата распушается хорошо, двигатель справляется с этим на отлично. Ворошитель не позволяет эковате застревать в бункере, равномерно подавая ее в воздуходувку.

Выявилась одна проблема, сечение заборного патрубка слишком большое, и если на выходе шланга поток испытывает сопротивление (например полость заполнилась), то эковата забивает шланг и приходится его чистить. Чтобы уменьшить проблему уменьшил сечение заборного патрубка на 35-40%. Проблема практически ушла, возможно следует сделать сечение еще меньше, но пока это не тревожит.

Вторая проблема, это рабочее сопло и особенно его заземление. Рабочие сопла делал из канализационных серых труб, а они очень сильно накапливают статику, после того как пару раз долбануло током, намотал поверх трубы ржавый стальной провод (то что оказалось под рукой), статика немного уменьшилась, но не до конца.

По ходу работы пробовал разные конфигурации сопел, однажды опять забыл заземлить сопло, и когда прикоснулся рукой к трубе (кстати отсоединённой от рукава), разряд прошел такой силы, что осветил весь чердак, я с него чуть не навернулся. Длина искр по трубе распространялась на 20-30см, а на руке остались красные точки. После чего нашел стальную тонкую проволоку от гофры, и вставил ее как внутрь трубы, так и снаружи и подключил ее к корду воздуховода. Больше меня эта проблема не беспокоила. Особенно работала проволока вставленная внутрь сопла.

А в конце вообще в качестве сопла стал использовать трубу из картона от пароизоляции, статики тоже нет.

Как показала практика работать со станком в одного вполне комфортно, средняя скорость задувки 10-14кг (мешок) за 4-6 минут. Для коммерции мало, для себя самое то. В наклонные полости задувал с послойной трамбовкой, до плотности 55-65кг/м2, для горизонта выходило около 45кг/м2. Высота задуваемой ваты 350мм.

Теперь расскажу немного зачем вообще понадобился этот станок, ведь можно заказать задувку вместе с эковатой. Ответ для меня простой, и дело даже не в деньгах или в творческих позывах, дело в том что дом строю сам, и поэтапно, поэтому мне удобно например сделать наклонные поверхности мансарды, задуть их, потом затянуть пароизоляцией горизонт и задуть его. Все этапы распределены по времени, мне так удобно. Когда придет время делать межэтажное перекрытие, то сделаю тоже эковатой, т.к. у нее хорошая звукоизоляция.

Подводя итоги, я спросил себя если бы делал все снова, что бы изменил и вот что получилось: Выбрал бы фанеру основания тоньше, 8-10мм, оси ворошителей сделал бы из 12мм шпильки. Шестеренки либо те же, либо напечатал бы на 3D принтере, ну и верхний бункер сделал бы из тонкой фанеры 4-6мм. Возможно сделал бы регулируемый просвет заборного патрубка (заслонка). Все это удешевило и облегчило бы конструкцию. В остальном конструктив себя оправдал.

Дальше наступило лето, и начались работы по теплому полу, радиаторному отоплению, стяжке, и др., но об этом может быть в другой раз.

Источник

maug .

maug .