Захват для переноски листовых материалов своими руками

Примерно год назад увидел американскую штуку для переноски листовых материалов в одну каску — Gorilla Gripper, см. фото слева. Как ей пользоваться, можно посмотреть тут.

Ценник на Amazon — 50$ + 25$ доставка. Вообще это изобретение известно с 2011 года и китайцы почти успешно его скопировали. Но как обычно бывает с Китаем, съэкономили на материалах и сделали приблуду из пластика. Ценник в три раза ниже оригинальной версии, однако по непроверенным данным в пластиковом исполнении захват быстро ломается.

Сейчас мне предстоит ремонт квартиры. И придется таскать листовые материалы. Покупать оригинальную железку ради одного ремонта — жаба давит. Китайские поделки не внушают доверия. Короче, я не первый русский, кто сделал этот захват своими руками. И в отличие от китайцев, мы патенты не нарушаем 🙂

Надо отметить, это не единственная приспособа для переноски листовых материалов, но я считаю ее наиболее удобной на данный момент. Вот моя версия:

За красотой не гнался, мне важна практическая работа захвата. Так же добавлю, что у меня небольшой опыт работы с металлом, включая сварку. По сути, за эти два дня я наварил больше, чем за всю предыдущую жизнь 😀

Детали конструкции

Чертеж пришлось наугад делать, т.к. ума не хватает расчитать физику работы захвата. Подбирал размеры по фотографии, добытой на AliExpress:

Эта фотография важна, т.к. тут можно увидеть приблуду в пропорции к человеку и снять примерные размеры. Собственно для интересующихся вот подобие чертежа моей версии:

По ширине делал под свою руку — 110мм, оригинал шире примерно на 30мм.

Рама сделал из квадратной трубы, 15мм (толщина стенки — 2мм). Болты — м8, сварил из шпильки и гаек. Можно было поискать готовые, но под рукой таких длинных болтов не было. Вообще все, что я использовал, нашел в гараже родственника, т.е. «все под рукой» 🙂

Г-образная площадка — уголок на 30 + лист металла толщиной 3мм. Из того же листа сделал вторую площадку. Для крепления площадок к ним приварил гайки м8 и высверлил резьбу. Собственно вот фотка в процессе, на которой видны некоторые детали реализации:

Квадратный профиль хорошо гнется в тисках «на глаз», пока он длиной метра полтора 😉 Готовую раму хрен согнешь. Изгиб на 90° разумеется не гнул, вырезал косынку в профиле.

Ручку захвата сделал из водопроводной трубы D=27мм, на торцы наварил широкие шайбы:

Общий вес захвата — 1.2 кг, максимальная толщина листового материала — 20мм. Ручка тянет на треть веса, ее можно из деревяшки выточить, будет заметно легче.

Вся конструкция не затянута, только зафиксирована самоконтрящимися гайками с нейлоновой вставкой. Ручка тоже не закреплена, свободно крутится. В этом, кстати, отличие моей версии от оригинала и китайских копий. И у меня даже был план, как закрепить ручку. Но оказалось, что при ее свободном вращении весь захват значительно удобнее использовать.

Я не сразу заметил что у меня вместо маленькой прощадки сама рама давит в доску. Это неприемлемо. Поэтому во всех версиях сделаны закругления на конце рамы, где установлены площадки. Это отмечено на чертеже, и видно на первой фотографии.

На той же фотографии видно, что с торца Г-образной площадки наварена вставка. Это необязательно, добавил ее, чтобы листовой материал до упора не вгонялся в площадку. Там внутренний сварочный шов, если лист на него ложится, захват получается слабее.

В моей версии ничего не прорезинено. На ручку не нашел шланг, а площадки после первых испытаний вообще решил не резинить. Чем тяжелее поднимаемый объект, тем крепче захват. Но даже доска 2.5кг прекрасно держится. Так что в резине есть смысл только для защиты листового материала от вмятин. Если найду подходящую резину — вклею на двусторонний скотч.

[UPD] Боевые испытания показали, что резнина таки нужна. Фанера 150х150х10 пыталась свалить, ГКЛ 250х120х9.5 вообще выпадал. Хотя по гипсокартону понятно, там скос по длинной стороне, а площадки захвата работают в параллельных плоскостях.

Выход: купил в хозяйственном мат для выпекания. Это силиконовая резина толщиной в миллиметр. Приклеил на скотч по всей площади. Все прекрасно держится, листы не убегают.

[UPD 2] С силиконовым матом я не угадал. Он быстро оторвался от скотча. Причем к скотчу претензий нет, его от металла не отодрать.

Я пробовал подклеить мат на обычный цианакрилатный клей, жидкие гвозди и силиконовый герметик. Бесполезно. В итоге купил дорогой цианакрилатный клей Permabond C2050. В нем пластификатор. Пока мат держится. Если опять оторвется, попробую вместо него нанести герметик на металл. Т.е. «нарисую» резину на прощадках.

Эпилог

Во время самой первой сборки получился прикол: собрал, все работает.. но в перевернутом виде! Т.е. чтобы таскать доску пришлось бы подхватывать ее снизу. Это мягко говоря озадачило. Оказалось, я площадки перевернул в сборке 🙂

Прикол #2. Я прожег квадратный профиль сваркой. Вообще на раз. Потом наваривал заплатку. Сразу нужно было варить с донорским электродом, как батя учил.

На фотках не видно, но я неточно просверлил встречные отверстия в профиле. Это стало серьезной проблемой, сборку перекашивало. Причем я ведь попытался что-нибудь придумать перед тем, как сверлить. И правильная мысль пришла только после того, как все просверлил. Нужно было мотануть малярным скотчем профиль, с угольником прочертить поперечные линии и отметить точные положения отверстий на противопожных стенках профиля. Всего-то.. В итоге пришлось растачивать отверстия, тем увеличивая люфты. На результат не повлияло, но косяк есть косяк.

Понравилась статья? Расскажите о ней друзьям:

Источник

Как сделать ручку-захват, чтобы переносить листовые материалы

Переносить вручную листы фанеры, ДСП, OSB или гипсокартона в одиночку очень неудобно и небезопасно, поскольку можно травмировать спину. Однако при помощи самодельной ручки-захвата из металла, предназначенной для переноски листовых материалов в домашних условиях, справиться с данной задачей намного легче.

Для изготовления этой полезной самоделки понадобятся следующие материалы: короткий отрезок стального кругляка, длинный пруток круглого сечения, а также подходящий по размерам кусок холодногнутого швеллера. Достать эти материалы не составит труда.

Переносить листовой материал при помощи данного приспособления очень просто. Сначала приподнимаем один край фанеры или ДВП, устанавливаем ручку-захват посередине и переносим в нужное место. Одной рукой держимся за ручку-захват, другой — придерживаем лист. Как видите, ничего сложного. Теперь приступим к изготовлению самоделки.

Основные этапы работ

Берем в руки УШМ и стачиваем один конец круглого прутка (примерно на 1/3 всего диаметра) — это необходимо для лучшего контакта с поверхностью швеллера при сварке. Затем немного сгибаем другой конец прутка. Привариваем его к куску швеллера, к боковой наружной поверхности. К изогнутому краю прутка привариваем отрезок стального кругляка.

На последнем этапе работ зачищаем поверхность металла болгаркой, а также можно покрасить из баллончика с аэрозольной краской. Теперь простая и удобная ручка-захват для переноски листовых материалов готова к использованию. Подробный процесс изготовления смотрите в видеоролике на сайте.

Источник

Мастер в доме

Поиск по сайту

Переноска листовых материалов

При строительстве или столярных работах часто приходится переносить листы фанеры, ламината, ДСП или даже гипсокартона. Если рядом есть напарник, то работа не вызывает особых вопросов. Но если нужно переместить листы одному, то на помощь могут прийти простые самодельные приспособления.

Мне самому часто приходилось пользоваться листовым материалом для работы. Соответственно необходимость выгрузить и перенести листы на место обработки возникает постоянно. Переноска проводится вдвоем, для захвата углов большого листа используются старые клиновые ремни от станков.

Если таскать листы полноразмерного ДСП одному совсем не хочется, то звать кого то на помощь для переноски листа фанеры, размером 152/152 см. совесть не позволяет.

Вообще то на несколько метров фанеру можно протащить и без всяких приспособлений. Но при этом заметно облегчить работу может захват, сделанный из той же фанеры. При наличии инструмента работа займет совсем немного времени.

Для сборки изделия понадобится:

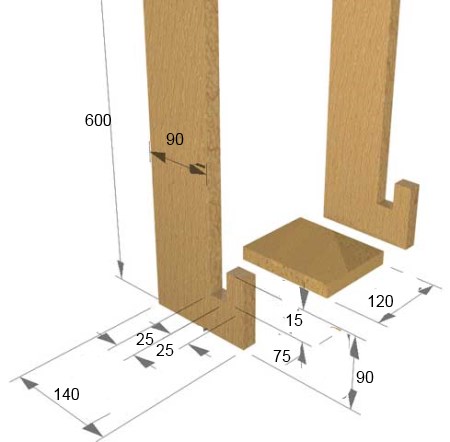

Фанера размером 600 мм. на 400 мм. , толщиной 16-18 мм. .

Круглая ручка диаметром 25-30 мм. , длинной 150 мм. .

Длинные саморезы и клей.

Сначала размечаем боковые детали по указанным размерам и выпиливаем лобзиком или на циркулярке. По нижним торцам боковин установлена распорка из куска фанеры размером 120 мм. на 140 мм. .

Ручку в верхней части захвата можно установить тремя способами: Прикрутить сквозь боковины длинные саморезы; Сделать отверстия в боковых деталях по диаметру ручки, а снаружи торцы закрепить на саморезы сквозь фанерные шайбы диаметром больше отверстия; Просверлить ручку по центру по все длине и вставить металлическую шпильку (болт), шпильку закрепить гайками с шайбами снаружи.

Переносить листы просто, поднимаем один край фанеры, ставим захват по середине и переносим. Одной рукой беремся за ручку, а другой придерживаем лист фанеры. Есть ещё рекомендации по теме, как пилить фанеру.

Тележка для перевозки фанеры.

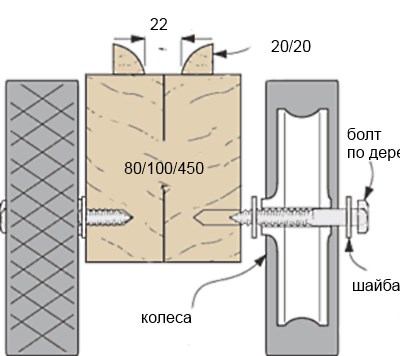

Ещё одно приспособление от Теда Рейфа, редактора журнала Woodsmith. Для перемещения листового материала он сделал небольшую тележку на роликах. Основа корпуса склеивается из обрезков фанеры или строганных брусков, сечение детали 80/100 мм. .

На верхней площадке пропиливаем паз или устанавливаем отдельные бруски со скошенными внутрь кромками. Внутренние кромки паза под углом нужны для фиксации листов фанеры разной толщины.

По бокам установлены колеса от газонокосилки, они дают возможность перемещать детали по неровной поверхности. Эта тележка сделана для перемещения более тяжелых листов, таких как МДФ, ДСП и ЛДСП (ламинат).

Источник

Простая приспособа для переноски листового материала

Сделал себе давно и не нарадуюсь. На производсве и при постройке дома приходится таскать множество всяких ОСП, фанер, гипсокартона, МДФ, ДСП, профнастилов. И все они не сколько тяжелые, сколько неудобные. Сварил из обрезков арматуры и на штыри одел кусочки шланга. Стоимость — ноль !

Другие публикации от TTJ

8 Комментариев 8

Каким бы не был богатым опыт специалиста, и как бы он не был уверен в себе, иногда ему нужно посоветоваться с кем-то. Общение на просторах интернет-сети уже давно стало привычным нам. Разнообразные пользователи сети – будь то профессионал или много знающий любитель – могут выставить в сеть лайфхаки (простые полезные советы на разные темы), которые могут быть с пользой применены для вашего дома.

Какие плюсы пользования ресурсами форума?

- Постоянный поток интересной информации о новых идеях построек.

- Простые и полезные советы для строительства.

- Возможность общения с интересными людьми, опытными мастерами своего дела.

- Рекомендации о выборе инструмента или материалов.

- Также приятным плюсом является отсутствие рекламы, ведь пользователи такие же потребители, как и вы сами.

На нашем форуме размещены все свежие новости строительства, ведь наши специалисты всегда держат руку на пульсе событий строительства. У нас вы найдете полезную информацию для эксплуатации помещения, инвентаря и так далее. Многие считают полезным делать для дома больше своими руками, ведь это и полезно для здоровья, выгодно экономически, и предоставляет некий моральный комфорт. И возникает логичный вопрос: «Как самому сделать?» Ответы можно получить, полистав наш сайт. Именно после посещения этого форума вы ощутите полностью все плюсы. На этом интернет-ресурсе вы найдете сведения для обустройства дачи своими руками. Но многие из тех рекомендаций можно будет учесть и при обустройстве квартиры. Для осуществления бытовых проектов разного масштаба нужен инвентарь. Для общей консультации посетителей сайта создается обзор инструментов, где информация подана просто и доступно.

Источник

Мастер в доме

Поиск по сайту

Переноска листовых материалов

При строительстве или столярных работах часто приходится переносить листы фанеры, ламината, ДСП или даже гипсокартона. Если рядом есть напарник, то работа не вызывает особых вопросов. Но если нужно переместить листы одному, то на помощь могут прийти простые самодельные приспособления.

Мне самому часто приходилось пользоваться листовым материалом для работы. Соответственно необходимость выгрузить и перенести листы на место обработки возникает постоянно. Переноска проводится вдвоем, для захвата углов большого листа используются старые клиновые ремни от станков.

Если таскать листы полноразмерного ДСП одному совсем не хочется, то звать кого то на помощь для переноски листа фанеры, размером 152/152 см. совесть не позволяет.

Вообще то на несколько метров фанеру можно протащить и без всяких приспособлений. Но при этом заметно облегчить работу может захват, сделанный из той же фанеры. При наличии инструмента работа займет совсем немного времени.

Для сборки изделия понадобится:

Фанера размером 600 мм. на 400 мм. , толщиной 16-18 мм. .

Круглая ручка диаметром 25-30 мм. , длинной 150 мм. .

Длинные саморезы и клей.

Сначала размечаем боковые детали по указанным размерам и выпиливаем лобзиком или на циркулярке. По нижним торцам боковин установлена распорка из куска фанеры размером 120 мм. на 140 мм. .

Ручку в верхней части захвата можно установить тремя способами: Прикрутить сквозь боковины длинные саморезы; Сделать отверстия в боковых деталях по диаметру ручки, а снаружи торцы закрепить на саморезы сквозь фанерные шайбы диаметром больше отверстия; Просверлить ручку по центру по все длине и вставить металлическую шпильку (болт), шпильку закрепить гайками с шайбами снаружи.

Переносить листы просто, поднимаем один край фанеры, ставим захват по середине и переносим. Одной рукой беремся за ручку, а другой придерживаем лист фанеры. Есть ещё рекомендации по теме, как пилить фанеру.

Тележка для перевозки фанеры.

Ещё одно приспособление от Теда Рейфа, редактора журнала Woodsmith. Для перемещения листового материала он сделал небольшую тележку на роликах. Основа корпуса склеивается из обрезков фанеры или строганных брусков, сечение детали 80/100 мм. .

На верхней площадке пропиливаем паз или устанавливаем отдельные бруски со скошенными внутрь кромками. Внутренние кромки паза под углом нужны для фиксации листов фанеры разной толщины.

По бокам установлены колеса от газонокосилки, они дают возможность перемещать детали по неровной поверхности. Эта тележка сделана для перемещения более тяжелых листов, таких как МДФ, ДСП и ЛДСП (ламинат).

Источник