- Как сделать замену шкворней МАЗ?

- Передний мост МАЗ

- Замена шкворней маз 5516 своими руками

- Замена шкворней — главная ошибка при нагреве балки

- Снятие крышек

- Демонтаж клина

- Снятие шкворня

- Нагрев балки

- Регулировка осевого биения

- Ремонт передней оси и рулевых тяг МАЗ

- Регулировка схождения колес

- Регулировка схождения колес полноприводных автомобилей МАЗ

- Регулировка шаровых сочленений рулевых тяг

- Регулировка подшипников ступиц передних колес

- Ремонт передней оси

- Разборка передней оси

- Проверка технического состояния деталей

- Сборка передней оси

Как сделать замену шкворней МАЗ?

Стержень шарнира грузовика соединяет оси поворота колеса и рамы автомобиля. Замена шкворней на МАЗ по видео инструкции выполняется при различных дефектах:

- Нарушение резьбы;

- Износ ячеек;

- Трещины;

- Повреждения тела детали.

Если нужен ремонт, лучше обратиться к опытным специалистам. Однако можно сделать все и своими руками. Сначала посмотрите видео замены шкворней на МАЗ. Делайте все в строгой последовательности согласно записи.

Порядок выполнения работ:

- Фиксируем автомобиль в неподвижном состоянии;

- Поднимаем и демонтируем одно колесо;

- Снимаем тормозной механизм и опорный диск;

- Выкручиваем шкворень.

Для удобного доступа можно поднять кабину. Со шкворня нужно снять крышки с масленками и заглушки.

Во время эксплуатации необходимо регулярно следить за состояние подвески и рулевого управления. Чтобы не пришлось часто делать замену шкворней МАЗ, раз в неделю советуем смазывать поворотные кулаки. Это продлит срок службы детали.

Чаще всего изнашиваются втулки шкворня. Поэтому рекомендуется на каждом ТО замерять люфт между балкой переднего моста и кулачком. Допустимое значение зазора составляет 0,2 мм. При превышении требуется разборка с дефектовкой шкворня.

Для выпрессовки и запрессовки детали из балки необходим специальный гидравлический съемник и пресс. Без оборудования демонтировать палец можно только с помощью подручных средств. Обычно используют вал и выбивают шкворень из втулки. После разборки-сборки механизм регулируют согласно установленным параметрам.

Замену шкворней на МАЗ своими руками или при помощи специалистов приходится выполнять после 50-80 тысяч километров пробега. Купить новую деталь вы всегда можете в нашем магазине. Выбирайте подходящие запчасти с быстрой доставкой в любой город России.

Источник

Передний мост МАЗ

Конструктивно передние мосты и рулевые тяги всех модификаций автомобилей МАЗ выполнены одинаково. Некоторые отличия составляют только конструкции передних мостов полноприводных автомобилей.

При техническом обслуживании переднего моста и рулевых тяг заднеприводного автомобиля необходимо:

- обращать внимание на степень затяжки конусного соединения шкворня и на состояние упорного подшипника. При износе упорного подшипника увеличивается зазор между верхним ушком поворотной цапфы и балкой, который не должен превышать 0,4 мм. При необходимости следует ставить металлические прокладки;

- обращать внимание на величину износа шкворня и втулок поворотной цапфы. Изношенные бронзовые втулки цапфы заменяют новыми;

- регулярно проверять крепление пальцев шаровых сочленений продольной и поперечной тяг, крепления рычагов рулевой трапеции к поворотным цапфам. При осмотре деталей шаровых сочленений следует проверить, нет ли трещин на пружинах и сухарях. Пальцы с вмятинами, сухари и пружины с трещинами следует заменять новыми;

- регулярно проверять правильность углов установки передних колес, так как вследствие износа и деформации деталей углы могут изменяться.

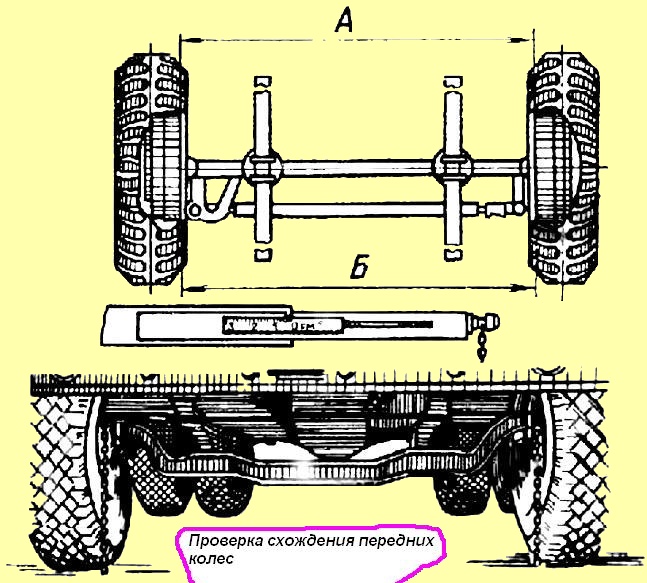

Контроль угла развала колес осуществляют путем измерения расстояний B и H (рис. 47) соответственно верхней и нижней частей ободьев колес от какой-либо вертикальной плоскости или отвеса. Разность этих расстояний при правильном угле развала должна быть 7—11 мм.

Контроль и регулировку схождения колес в горизонтальной плоскости осуществляют при установке передних колес автомобиля для движения по прямой. При этом расстояние Б между торцами тормозных барабанов в горизонтальной плоскости сзади должно быть больше расстояния А спереди на 3—5 мм (см. рис. 47).

Схождение колес рекомендуется регулировать в следующем порядке:

- установить колеса в положение, соответствующее движению по прямой;

- ослабить затяжку болтов обоих наконечников поперечной рулевой тяги;

- вращением тяги (ввертывая ее в наконечник при большом схождении и вывертывая при недостаточном) изменить ее длину так, чтобы величина схождения колес стала нормальной;

- затянуть стяжные болты обоих наконечников.

После регулировки схождения колес всегда требуется проверить углы поворота колес и отрегулировать положение обоих болтов (упорных), ограничивающих поворот колеса.

Угол поворота левого колеса влево и правого колеса вправо должен быть 36°. Регулировку углов поворота колес производят изменением длины упорных болтов, ограничивающих поворот колес. Упорные болты ввернуты в выступы рычагов рулевой трапеции. При вывертывании болта из рычага угол поворота колеса уменьшается, и наоборот.

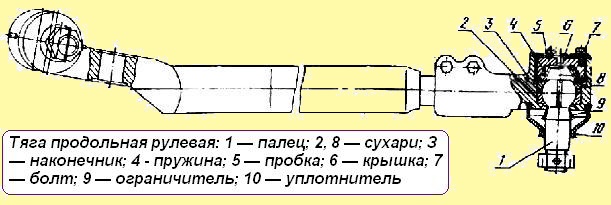

При регулировке шаровых сочленений продольной рулевой тяги регулировочную гайку 5 (рис. 48) завертывают до упора с приложением момента 120-160 Н*м (12-16 кгс*м), а затем отвертывают ее на 1/8—1/12 оборота. Крышку б устанавливают на место, повернув ее на 120° относительно первоначального положения, и край крышки обжимают в паз наконечника для стопорения гайки 5.

Крышку 6 необходимо поворачивать на 120° при каждой регулировке шарового сочленения, предварительно выпрямив деформированный участок крышки.

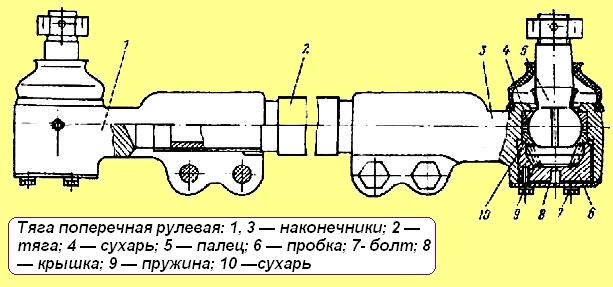

Шаровые сочленения поперечной рулевой тяги и силового цилиндра усилителя руля регулируются аналогично.

Источник

Замена шкворней маз 5516 своими руками

Сервисное обслуживание транспортного средства – обязательная процедура для каждого автомобиля вне зависимости о марки, модели и года выпуска. Своевременная диагностика позволяет выявить всевозможные неполадки и сохранить уверенность в безопасности машины. В случае, когда речь идет о МАЗе отечественного производства, который эксплуатируется в суровых климатических и дорожных условиях, пренебрегать техническим обслуживанием не стоит.

Шкворни автомобилей МАЗ заменяются в соответствии с простой инструкцией, которой придерживаются специалисты.

- Мастер фиксирует автомобиль в статичном положении, избегая его перемещений.

- Колесо машины приподнимается и демонтируется.

- Вслед за ним удаляется тормозной механизм в купе с опорным диском.

- В финале процедуры удаляется сам шкворень.

Как правило, мастера поднимают кабину транспортного средства, чтобы провести эту процедуру. Со шкворня удаляют лишние элементы.

К частой замене шкворней может привести неаккуратная езда и пренебрежение диагностикой. Специалисты рекомендуют быть внимательными к качеству функционирования подвески и рулевого управления. Поворотные кулаки стоит смазывать, чтобы избежать быстрого износа и повреждений.

Специалисты сервисного центра «Альфа-Авто» рекомендуют делать замену шкворней при наличии следов износа и анализировать их состояние по мере прохождения каждых 80 000 км. Провести диагностику, ремонтные работы и замену запчастей вы сможете в нашей мастерской. На все виды работ распространяется гарантия.

Источник

Замена шкворней — главная ошибка при нагреве балки

При явной простоте конструкции. Которая не меняется практически на всех грузовых автомобилях. Замена шкворней вызывает порой большие трудности.

Содержание статьи:

Для того чтобы снять поворотный кулак необходимо демонтировать шкворень.

Снятие крышек

Первая проблема которая возникает при откручивании верхней и нижней крышки шкворня. Это то что заламываются болты которыми крышки крепятся. Поэтому их необходимо обстучать. Просто несильно ударить молотком по шляпкам болтов.

Демонтаж клина

Вторая проблема это клин который крепит шкворень в балке. В результате диффузии металла он очень сильно закипает в своём посадочном месте и это становится серьёзной проблемой. Что бы его выбить необходим очень резкий сильный удар. Здесь может помочь перфоратор. Да обычный строительный перфоратор. Но бывает что и он не справляется. Тогда на помощь приходит строительный пистолет. На грузовых автосервисах где нежелательно терять много времени на ремонт именно им, пользуются сразу. Но я категорически не советую, пользоваться пистолетом если не умеете, вероятность получить травму очень высокая. И пишу о этом потому чтобы было общее представление о том с чем придется столкнуться. Если уже ничего не помогает. Остаётся высверлить клин и выбить. То что от него осталось, да и опытные сварщики с легкостью выдувают его резаком не задев балку.

Снятие шкворня

Теперь как выбить сам шкворень. Идеальный вариант использовать съёмник шкворней. Но он не всегда есть под рукой, тем более стоимость его такова что на эти деньги можно приобрести несколько новых балок. Вряд ли он всегда есть под рукой. Проще снять балку целиком и вы прессовать шкворень на стационарном гидравлическом прессе. Поэтому чаще всего приходится выбивать его при помощи кувалды.

Если после нескольких сильных и точных ударов он остаётся на месте бить дальше нет никакого смысла. Необходимо греть балку резаком практически до красна и то только для того чтобы хоть немного сдвинуть шкворень с места. В результате диффузии шкворень и балка практически свариваются, необходимо разрушить это соединение. Всё больше пока ничего делать не надо, что бы не повредить балку.

Нагрев балки

Нагрев её мы также нагреваем и сам шкворень. Балка находится снаружи остывает быстрее, шкворень в нагретом состоянии становится толще, а балка начинает еще сильнее сужаться. Бить стучать бесполезно, пока они не остынут естественным образом до температуры окружающей среды, принудительное охлаждение тоже ничего не даст, нужно ждать, а лучше оставить эту затею на следующий день, утро вечера мудренее, это же все из жизни.

Выбить конечно можно и сразу. Если балку постоянно держать в нагретом состоянии желательно до красна, но тогда она просто придёт в негодность. Как правило на утро шкворень легко выходит из балки. По закону подлости если разборка одной стороны не составила хлопот , то вторая обязательно приносит какой нибудь сюрприз. Спешка ненужна. Самое главное здоровье, а железки они никогда не закончатся. Одни уйдут в металлолом, нальют другие.

Регулировка осевого биения

Ещё один нюанс, когда производится замена шкворней заключается в том что бы не было осевого биения между балкой и поворотным кулаком. Это достигается регулировочными шайбами вот тут ленится не надо. Чтобы опорный подшипник и втулки прослужили дольше.

Источник

Ремонт передней оси и рулевых тяг МАЗ

Поперечный угол наклона шкворня 5˚, а также угол развала колес 1˚ обеспечиваются изготовлением деталей передней оси. Эти углы не регулируются.

Продольный угол наклона шкворня 2˚30’ обеспечивается положением рессоры на раме.

Регулировка схождения передних колес, шаровых сочленений, рулевых тяг и подшипников ступиц колес

Регулировка схождения колес

При правильной установке колес автомобиль имеет хорошую устойчивость при движении по прямой и управляемость на поворотах.

Во время эксплуатации углы установки колес могут меняться вследствие износа деталей.

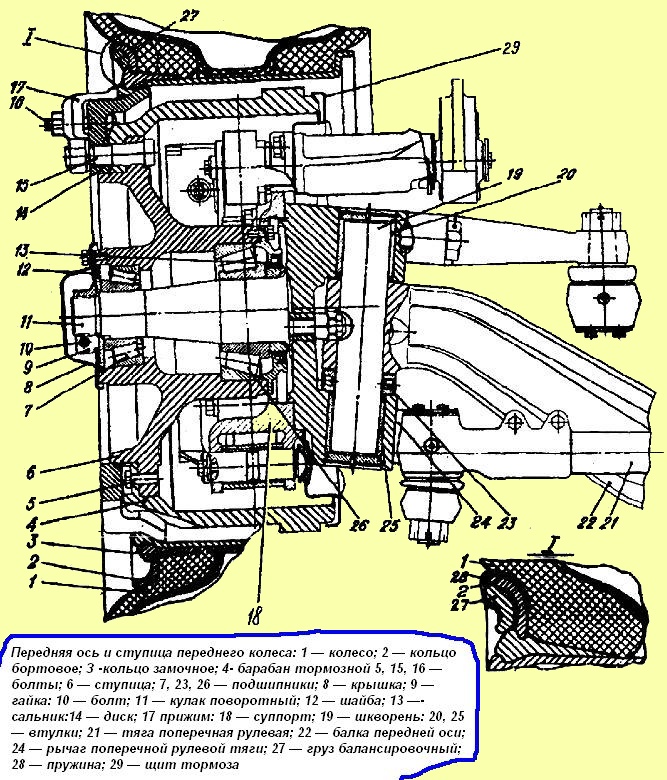

Угол схождения колес в горизонтальной плоскости устанавливайте регулировкой длины поперечной рулевой тяги 21 (рис.1), на концах которой имеется правая и левая резьба.

Величина схождения колес замеряется специальной линейкой модели 2182 и определяется разностью расстояний между торцами тормозных барабанов в горизонтальной плоскости. Размер «Б» (сзади) должен быть больше, чем размер «А» (спереди), на 1—2 мм.

Для регулировки схождения колес ослабьте затяжку болтов клемм обоих наконечников рулевой тяги и вращением тяги (ввертыванием ее в наконечник при большем схождении и вывертыванием при недостаточном) измените ее длину так, чтобы обеспечить нормальную величину схождения колес. После регулировки тщательно затяните гайки болтов наконечников.

Регулировку углов поворота колес производите изменением положения упорных болтов, ограничивающих поворот колес.

Упорные болты ввернуты в поворотные кулаки.

При вывертывании болта угол поворота колеса уменьшается и наоборот.

Регулировка схождения колес полноприводных автомобилей МАЗ

Разность (Б-А) должна быть 0,5—3,5 мм (рис. 2).

При необходимости схождение колес отрегулируйте в следующем порядке:

— установите колеса в положение, соответствующее движению по прямой;

— ослабьте затяжку стяжных болтов обеих наконечников поперечной рулевой тяги;

— отверните гайки крепления шаровых пальцев наконечников в рычагах и снимите тягу;

— вывертыванием или ввертыванием наконечников путем вращения тяги установите схождение колес в задаваемых пределах.

При этом надо иметь в виду, что вывертывание наконечников на один оборот увеличивает разность расстояний примерно на 5мм, а ввертывание — уменьшает на эту величину. Если величина схождения отличается от установленной нормы не более чем на 2.5 мм, можно регулировать схождение одним из наконечников.

Соедините поперечную тягу с рычагами и проверьте величину схождения колес и при нормальном его значении прикрепите поперечную тягу к рычагам и затяните стяжные болты наконечников. При этом вазы обеих наконечников должны быть в одной плоскости.

Зазор в шарнирах рулевых тяг проверяют путем осмотра соединения при проворачивании рулевого колеса вправо и влево (для продольной тяги при неработающем двигателе, для поперечной — при работающем).

Регулировка шаровых сочленений рулевых тяг

При регулировке шаровых сочленений продольной рулевой тяги регулировочную пробку 5 (рис. 3) заверните до упора (момент затяжки 118—157 Нм), а затем отверните ее на ⅛ оборота.

Установите крышку 6 на место, повернув се на 120˚ относительно первоначального положения, и обожмите край в паз наконечника 3 для стопорения гайки 5.

При каждой регулировке шарового сочленения крышку 6 поворачивайте при установке на 120˚, предварительно выпрямив деформированный участок крышки. Шаровые сочленения поперечной рулевой тяги (рис. 4) и силового цилиндра усилителя руля регулируются аналогично.

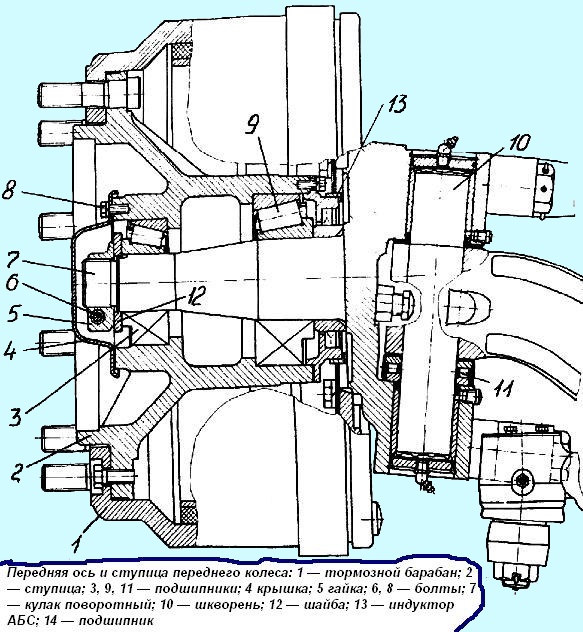

Регулировка подшипников ступиц передних колес

Подшипники ступиц передних колес регулируйте в следующем порядке:

— снимите крышку 8 и ослабьте гайку 9 подшипника, отвернув болт 10. Поворачивая ступицу, проверьте легкость ее вращения. В случае тугого вращения, выясните причину, при необходимости снимите ступицу;

— установите шайбу 12, совместил лыску на ней с лыской на поворотном кулаке 11;

— проворачивая ступицу, затяните гайку 9 до тугого вращения ступицы крутящим моментом 24 кгсм, после чего отверните гайку на 80—90 градусов;

— проверьте легкость вращения ступицы без ощутимого осевого люфта (осевой зазор в подшипниках 0,02—0,08 мм). При необходимости регулировку повторите;

— гайку 9 застопорите болтом 10 с пружинной шайбой, завернув его моментом 5—7 кгс-м.

Проверьте еще раз вращение ступицы, которая должна проворачиваться под дёйствием усилия рук, при этом не должен ощущаться осевой люфт.

Правильность регулировки определите при контрольном пробеге по степени нагрева ступицы. Температура не должна превышать 60˚ С (свыше 60 °С рука не выдерживает длительного прикосновения).

Ремонт передней оси

Ремонт передней оси обычно заключается в замене шкворневых втулок, шкворня и упорного подшипника.

Необходимость такого ремонта можно определить, подняв одно колесо на домкрате и покачивая его с помощью монтажного лома.

Перед этим следует устранить зазор в подшипниках ступицы колеса.

Порядок снятия передней оси следующий:

— ослабьте гайки стремянок рессор;

— поднимите переднюю часть автомобиля и поставьте на подставки;

— снимите амортизаторы, отсоедините продольную рулевую тягу от поворотного рычага и тормозные шланги от тормозных камер;

— отверните гайки рессор и освободите балку;

— выкатите переднюю ось из-под автомобиля.

Разборка передней оси

Разборку передней оси необходимо проводить в следующем порядке на специальном стенде:

— отверните гайки крепления колеса и снимите декоративные колпаки и колеса;

— отсоедините и снимите поперечную рулевую тягу;

— снимите наружную крышку 4 (рис. 5) с прокладкой;

— выверните болт 6 клеммовой гайки крепления ступицы и отверните клеммовую гайку 5, снимите шайбу 12;

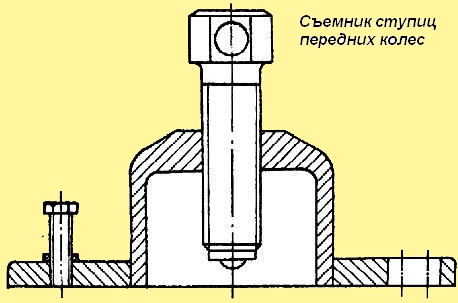

— снимите ступицу 2 с тормозным барабаном 1, не повредив манжету (съемник показан на рис. 6);

— снимите регулировочный рычаг, оттяжные пружины колодок, тормозные колодки и достаньте разжимной кулак;

— снимите суппорт и тормозные щитки;

— снимите заглушки шкворня, предварительно вынув пружинные кольца;

— выпрессуйте шкворень с помощью пресса;

— снимите поворотный кулак 7 вместе с упорным подшипником 11;

— выпрессуйте из поворотного кулака верхнее и нижнее уплотнительные кольца;

— установите ступицу 2 с барабаном 1 на верстак;

— снимите крышку с манжетой и достаньте манжету;

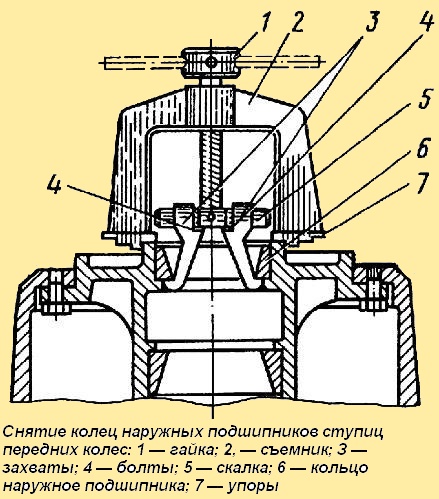

— достаньте внутренний конический роликоподшипник 9 и выпрессуйте наружное кольцо с помощью съемника (рис. 7);

— переверните ступицу и выпрессуйте наружное кольцо наружного конического роликоподшипника 3.

Съемник наконечников рулевых тяг показан на рис. 8.

1. Расшплинтовать и отвернуть гайку крепления пальца рулевой трапеции.

2. Прорезь съемника завести между наконечником и рычагом до упора выемки съемника в шаровой палец.

3. Вращая винт, демонтировать шаровые пальцы тяг.

Проверка технического состояния деталей

До начала проверки технического состояния снятых деталей передней оси они должны быть тщательно промыты. Для мойки стальных и чугунных деталей целесообразно применять щелочные растворы. После этого промойте детали в мягкой теплой воде, а затем высушите.

Все детали должны подвергаться тщательному контролю на отсутствие износа, трещин, поломки и деформаций. При сборке поврежденные детали следует заменить.

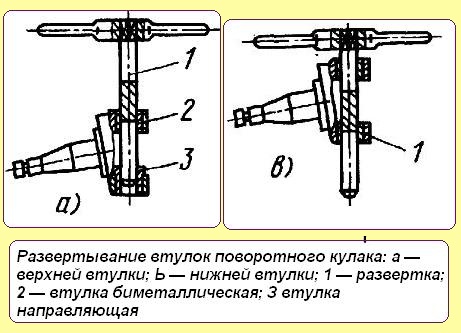

Характерными дефектами поворотных кулаков являются: износ биметаллических втулок шкворня и износ шеек под подшипники. Втулки шкворня заменяйте в случае, когда зазор в сопряжении шкворень — втулка превышает 0,1 мм. После запрессовки новых втулок разверните их до диаметра 50+0,082 мм (рис. 1, 5).

Развертывание втулок производите «в линию» специальной разверткой, имеющей направляющие для обеспечения соосностей отверстий втулок.

При развертывании втулок выполните следующее:

— запрессуйте в поворотный кулак биметаллическую втулку 2 (рис. 9, а) шкворня и посадите специальную направляющую втулку З во второе отверстие под втулку шкворня;

— разверните биметаллическую втулку шкворня;

— извлеките направляющую втулку и на ее место запрессуйте вторую биметаллическую втулку шкворня;

— разверните вторую втулку шкворня (вновь запрессованную), при этом режущую часть развертки пропустите через ранее развернутую (первую) втулку шкворня, которая служит направляющей для второй втулки (рис. 9, Ь).

Износ шеек под подшипники допускается: под наружный подшипник до диаметра 49,94 мм (рис. 1, 5). под внутренний до диаметра 69,93 мм.

В случае наличия зазоров в шарнирных соединениях тяг рулевой трапеции разберите шарниры и снимите изношенные детали.

Биение рабочей поверхности тормозного барабана относительно посадочных поверхностей наружных колец конических подшипников должно быть не более 0,2 мм. Тормозные барабаны растачиваются совместно со ступицей.

Основными дефектами ступицы являются трещины на ребрах, износы гнезд ступицы под подшипники и срывы резьбы М 8 х 1.

Трещины на ребрах восстанавливают заваркой, предварительно разделав трещину по всей длине под углом 90 – 120˚ на глубину ⅔ толщины ребра.

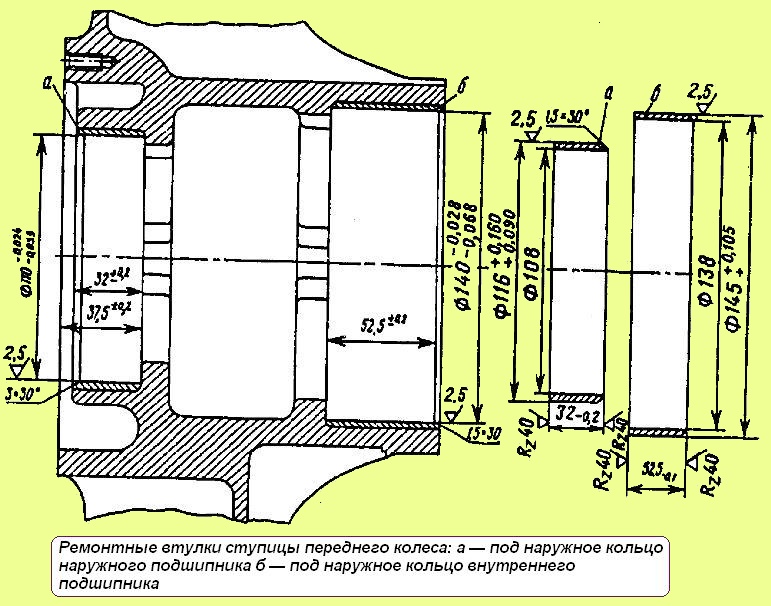

Изношенные гнезда ступицы под подшипники восстанавливают постановкой ремонтных втулок (рис. 10). Гнезда под подшипники растачивают на глубину 2,5 – 3 мм.

Ремонтную втулку изготавливают из чугунной заготовки, стальной трубы или свернутой полосовой стали, которую запрессовывают в ступицу с натягом 0,05 – 0,16 мм, а затем растачивают под номинальный размер.

При износе или срыве резьбы М 8 х 1 отверстие рассверливают до диаметра (10,1±0,1) мм, нарезают резьбу М12, ввертывают ввертыш заподлицо с плоскостью основного металла, а затем ввертыш кернят в трех противоположных точках.

Сборка передней оси

Сборку передней оси производите в порядке, обратном разборке. Особое внимание следует обратить на надежность крепления шаровых пальцев рулевого привода, рычагов рулевых тяг и суппортов тормоза к поворотным кулакам.

Если в соединении шарового пальца с рычагом после затяжки моментом 215—245 Нм (22—25 кгс.м) ощущается качка, то необходимо изношенные детали заменить.

Сборку шкворневого устройства производите в следующей последовательности:

— запрессуйте с помощью оправки радиальные уплотняющие кольца в верхнюю и нижнюю проушины поворотного кулака с запрессованными биметаллическими втулками таким образом, чтобы уплотняющая кромка каждого кольца была направлена в сторону зева под балку;

— подогреть головку балки до 150 °С с помощью индуктора;

установите в отверстие верхней проушины кулака заглушку с уплотнительным кольцом, смазанным смазкой, и застопорите пружинным кольцом;

установите поворотный кулак вместе с упорным подшипником, заполненным смазкой Литол-24, на головку балки без ощутимого осевого зазора (допускается зазор 0,05—0,3 мм), который устраняется с помощью регулировочных прокладок требуемой толщины, и при помощи центровочной оправки совместите ось подсобранного пакета с осью балки;

— выньте центровочную оправку и вставьте шкворень, обеспечив зазор между верхней заглушкой и шкворнем 1,7—2,6 мм;

— установите в отверстие нижней проушины поворотного кулака вторую заглушку с уплотнительным кольцом, смазанным смазкой, и застопорите пружинным кольцом;

— прошприцуйте подшипники через пресс-масленки до появления смазки через предохранительный клапан;

— проверьте момент проворота поворотного кулака относительно балки. Он должен быть не менее 14,71 Нм (1,5 кгс. м).

Установку ступицы производите в следующем порядке:

— перед установкой ступицы ее внутреннюю полость между подшипниками смажьте смазкой Литол24.

Обильно смажьте конические роликовые подшипники, заполнив смазкой все свободное пространство между роликами — подсоберите ступицу с внутренним подшипником, крышкой и манжетой и наружной обоймой наружного подшипника и установите ее на поворотный кулак;

— вставьте наружный подшипник в ступицу.

Произведите окончательный монтаж ступицы с подшипниками на поворотный кулак, избегая ее переносов;

— установите шайбу с лыской на поворотный кулак, совместив лыски в шайбе и на поворотном кулаке;

заверните клеммовые гайки моментом 225— 235 Нм (23—25 кгс. м) до тугого вращения ступицы, после чего отверните гайку на 80—90˚ .

Проверьте легкость вращения ступицы без осевого люфта (зазор в подшипниках должен быть в пределах 0,02—0,08 мм). Застопорите болтом гайку крепления подшипников в пределах 49—68 Нм (5—7 кгс. м).

Установку передней оси на место производите в последовательности, обратной снятию.

После установки передней оси проверьте углы поворота колес. Углы поворота регулируются путем вворачивания (выворачивания) упорного болта в резьбовые отверстия на поворотных кулаках.

Источник