Замена шкворней паз 32053 своими руками

ПАЗ-32053-07 и ПАЗ-4234. ОСЬ ПЕРЕДНЯЯ

Автобус может комплектоваться передней осью производства ОАО «КААЗ» или ООО «РязаньАвтоагрегат».

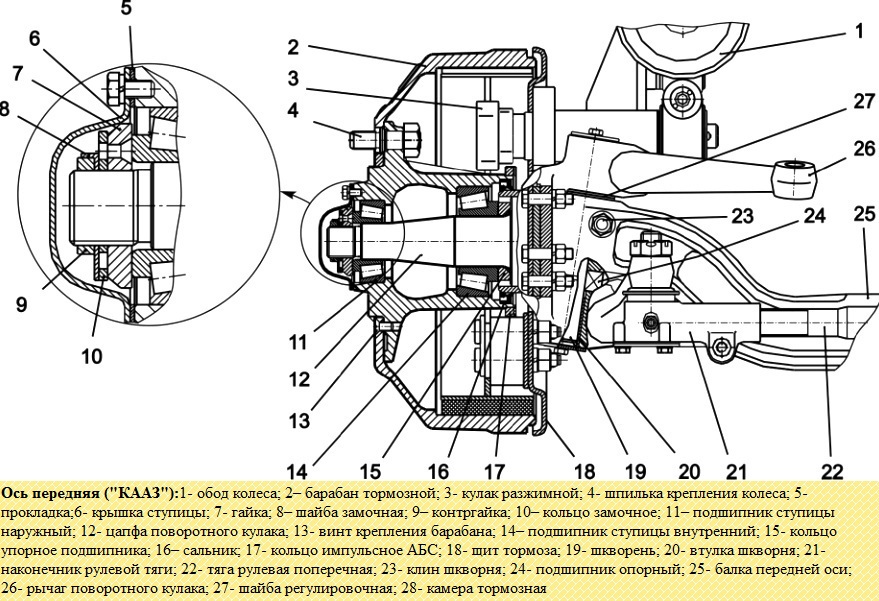

Передняя ось АО «КААЗ» (рис. 5-5) состоит из балки двутаврового сечения, поворотных цапф и шкворней, закрепленных в бобышках балки клиньями. Между торцом верхней проушины вилки и торцом бобышки балки установлены регулировочные шайбы, с помощью которых устраняется зазор в соединении. Шкворни имеют две лыски под клин, расположенные под углом 90°, что позволяет поворачивать шкворень при одностороннем износе.

Рис. 5-5 Ось передняя («КААЗ «)

1- обод колеса; 2- барабан тормозной; 3- кулак разжимной; 4- шпилька крепления колеса; 5- прокладка; 6- крышка ступицы; 7- гайка; 8- шайба замочная; 9- контргайка; 10- кольцо замочное; 11- подшипник ступицы наружный; 12- цапфа поворотного кулака; 13- винт крепления барабана; 14- подшипник ступицы внутренний; 15- кольцо упорное подшипника; 16- сальник; 17- кольцо импульсное АБС; 18- щит тормоза; 19- шкворень; 20- втулка шкворня; 21- наконечник рулевой тяги; 22- тяга рулевая поперечная; 23- клин шкворня; 24- подшипник опорный; 25- балка передней оси; 26- рычаг поворотного кулака; 27- шайба регулировочная; 28- камера тормозная

Опорные поверхности шкворня и упорный подшипник необходимо смазывать через две пресс-масленки. Ступицы колес вращаются на двух роликовых конических подшипниках. Подшипники защищены от загрязнения крышками ступиц с прокладками и двухкромочной манжетой, установленной на кольце за внутренним подшипником ступицы.

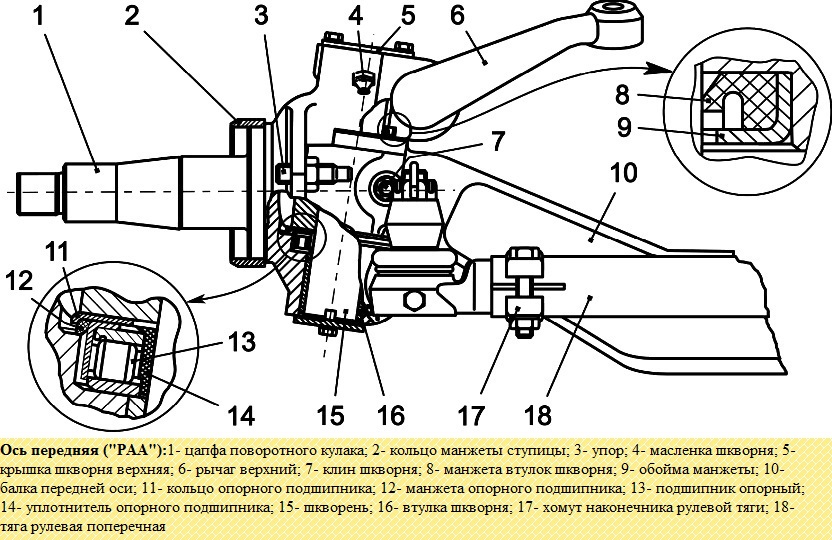

Передняя ось ООО «РязаньАвтоагрегат» (рис. 5-6).

В конструкции оси ООО » РязаньАвтоагрегат» для удержания смазочного материала шкворневого узла предусмотрены резиновые уплотнители. При установке верхнего уплотнителя необходимо следить, чтобы его кромка была направлена в сторону торца балки. При замене шкворней и втулок необходимо следить за правильностью установки колец в выточках поворотных кулаков, чтобы не срезать кольца шкворнями. Если кольцо плохо держится в выточке, то его необходимо смазать солидолом. Опорные поверхности шкворня и упорный подшипник необходимо смазывать через две пресс-масленки. Для контроля за выходом смазки в верхнюю крышку шкворня введен клапан прокачки.

Описание деталей рулевой трапеции представлено в разделе » Рулевое управление».

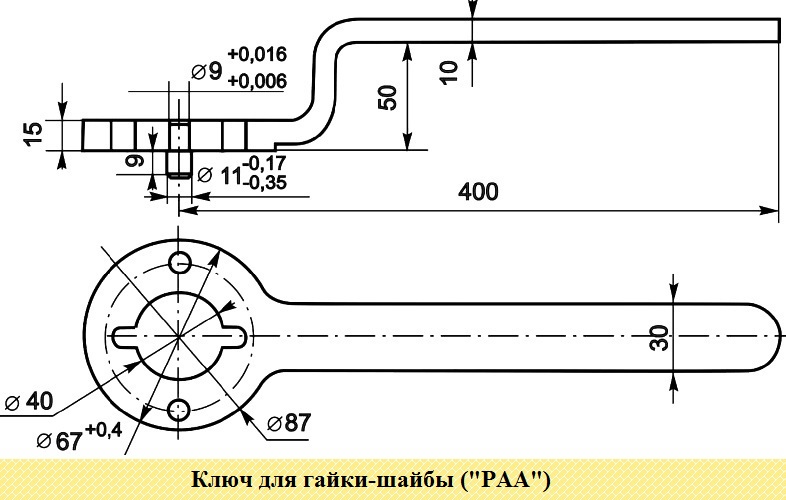

Рис. 5-6 Ось передняя («РАА «)

1- цапфа поворотного кулака; 2- кольцо манжеты ступицы; 3- упор; 4- масленка шкворня; 5- крышка шкворня верхняя; 6-рычаг верхний; 7- клин шкворня; 8- манжета втулок шкворня; 9- обойма манжеты; 10-балка передней оси; 11- кольцо опорного подшипника; 12- манжета опорного подшипника; 13- подшипник опорный; 14-уплотнитель опорного подшипника; 15- шкворень; 16- втулка шкворня; 17- хомут наконечника рулевой тяги; 18- тяга рулевая поперечная

Источник

Замена шкворней — главная ошибка при нагреве балки

При явной простоте конструкции. Которая не меняется практически на всех грузовых автомобилях. Замена шкворней вызывает порой большие трудности.

Содержание статьи:

Для того чтобы снять поворотный кулак необходимо демонтировать шкворень.

Снятие крышек

Первая проблема которая возникает при откручивании верхней и нижней крышки шкворня. Это то что заламываются болты которыми крышки крепятся. Поэтому их необходимо обстучать. Просто несильно ударить молотком по шляпкам болтов.

Демонтаж клина

Вторая проблема это клин который крепит шкворень в балке. В результате диффузии металла он очень сильно закипает в своём посадочном месте и это становится серьёзной проблемой. Что бы его выбить необходим очень резкий сильный удар. Здесь может помочь перфоратор. Да обычный строительный перфоратор. Но бывает что и он не справляется. Тогда на помощь приходит строительный пистолет. На грузовых автосервисах где нежелательно терять много времени на ремонт именно им, пользуются сразу. Но я категорически не советую, пользоваться пистолетом если не умеете, вероятность получить травму очень высокая. И пишу о этом потому чтобы было общее представление о том с чем придется столкнуться. Если уже ничего не помогает. Остаётся высверлить клин и выбить. То что от него осталось, да и опытные сварщики с легкостью выдувают его резаком не задев балку.

Снятие шкворня

Теперь как выбить сам шкворень. Идеальный вариант использовать съёмник шкворней. Но он не всегда есть под рукой, тем более стоимость его такова что на эти деньги можно приобрести несколько новых балок. Вряд ли он всегда есть под рукой. Проще снять балку целиком и вы прессовать шкворень на стационарном гидравлическом прессе. Поэтому чаще всего приходится выбивать его при помощи кувалды.

Если после нескольких сильных и точных ударов он остаётся на месте бить дальше нет никакого смысла. Необходимо греть балку резаком практически до красна и то только для того чтобы хоть немного сдвинуть шкворень с места. В результате диффузии шкворень и балка практически свариваются, необходимо разрушить это соединение. Всё больше пока ничего делать не надо, что бы не повредить балку.

Нагрев балки

Нагрев её мы также нагреваем и сам шкворень. Балка находится снаружи остывает быстрее, шкворень в нагретом состоянии становится толще, а балка начинает еще сильнее сужаться. Бить стучать бесполезно, пока они не остынут естественным образом до температуры окружающей среды, принудительное охлаждение тоже ничего не даст, нужно ждать, а лучше оставить эту затею на следующий день, утро вечера мудренее, это же все из жизни.

Выбить конечно можно и сразу. Если балку постоянно держать в нагретом состоянии желательно до красна, но тогда она просто придёт в негодность. Как правило на утро шкворень легко выходит из балки. По закону подлости если разборка одной стороны не составила хлопот , то вторая обязательно приносит какой нибудь сюрприз. Спешка ненужна. Самое главное здоровье, а железки они никогда не закончатся. Одни уйдут в металлолом, нальют другие.

Регулировка осевого биения

Ещё один нюанс, когда производится замена шкворней заключается в том что бы не было осевого биения между балкой и поворотным кулаком. Это достигается регулировочными шайбами вот тут ленится не надо. Чтобы опорный подшипник и втулки прослужили дольше.

Источник

Конструкция подвески автобуса ПАЗ-32053-07, ПАЗ-4234

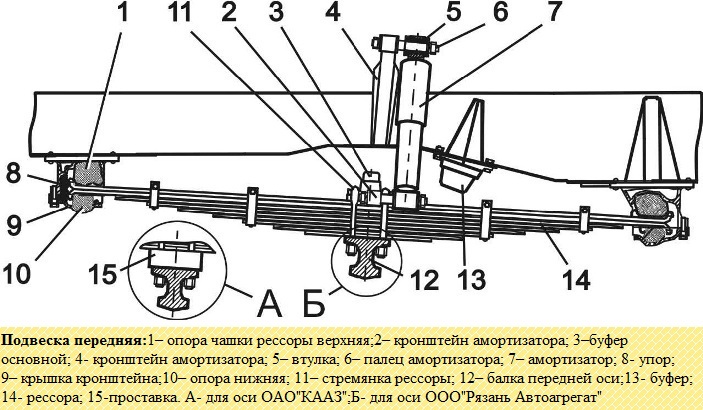

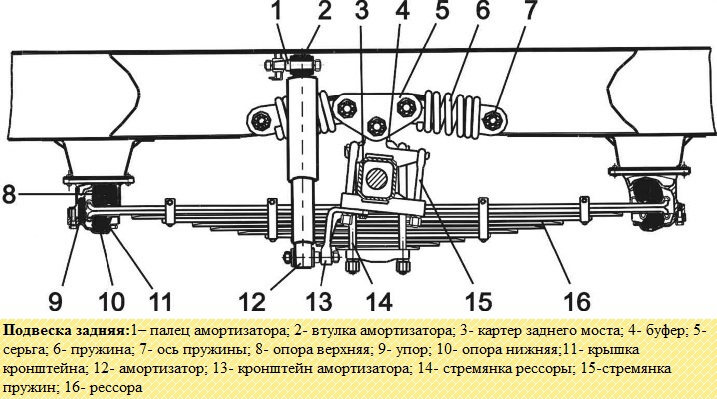

Передняя и задняя подвески автобуса (рис. 1 и рис. 2) состоят из продольных полуэллиптических рессор и гидравлических амортизаторов

В состав задней подвески, кроме того входят дополнительные (корректирующие) пружины.

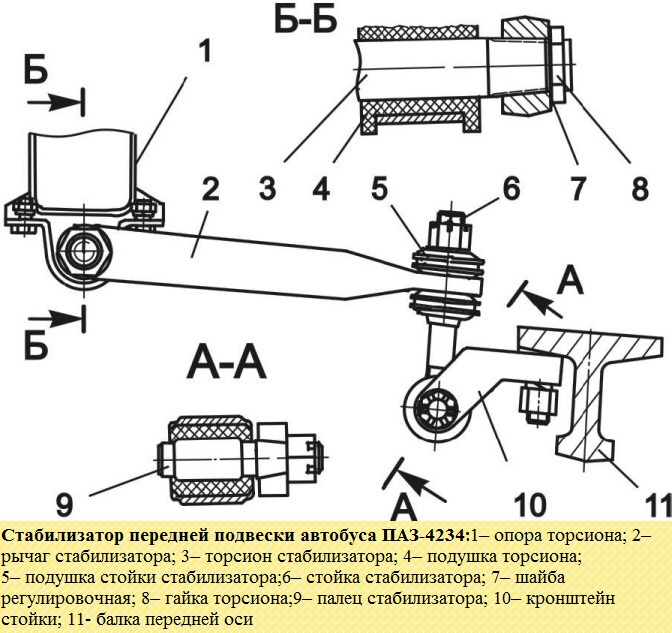

На ПАЗ-4234 в передней подвеске установлен стабилизатор поперечной устойчивости кузова (рис. 3).

Крепление всех рессор к основанию кузова выполнено на резиновых подушках (опорах).

Подушки зажимаются в кронштейнах крышками вместе с чашками рессор.

В передние кронштейны передних и задних рессор установлены упорные резиновые подушки, препятствующие продольному перемещению рессор вперед.

Необходимые продольные перемещения при прогибах происходят за счет смещения задних концов рессор. Прогибы рессор ограничивают резиновые буферы.

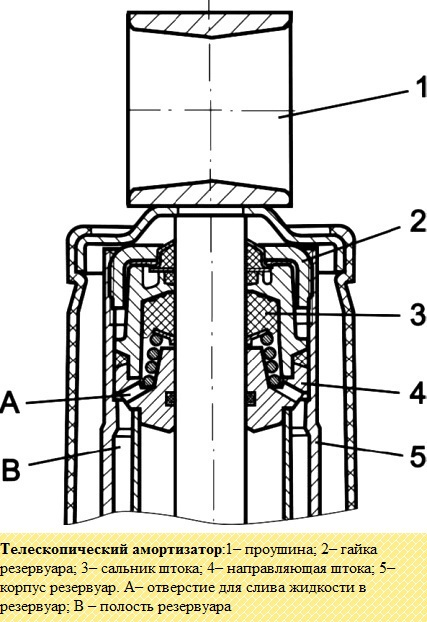

Телескопические амортизаторы предназначены для гашения колебаний, возникающих при движении автобуса по неровной дороге.

Длительное раскачивание автобуса после переезда через неровность дороги указывает на неисправность амортизаторов. В этом случае необходимо выявить неисправный амортизатор и заменить его, либо отремонтировать.

Для проверки работоспособности амортизатора нужно зажать его вертикально за нижнюю проушину и прокачать за верхнюю проушину не менее 5 раз.

У исправного амортизатора шток должен перемещаться равномерно, без рывков и вибраций при приложении постоянной нагрузки в 220 Н.

Время перемещения на длине рабочего хода растяжения (100 мм) не более 10 секунд. Если амортизатор прокачивается без сопротивления или сопротивление очень велико, то его следует отремонтировать или заменить.

Кроме потери эффективности, у амортизатора может появиться подтекание масла через уплотнение штока в верхней части.

В этом случае следует подтянуть гайку резервуара 2 (рис. 4). Для этого необходимо снять амортизатор с автобуса.

Если после подтягивания гайки течь жидкости не устраняется, нужно заменить сальник штока 3.

При установке сальника большой наружный диаметр его должен быть обращен вниз, в сторону рабочего цилиндра. Только в этом положении обеспечивается нормальная работа маслоотражательных канавок сальника.

В амортизатор можно заливать только амортизаторную жидкость согласно карты смазки.

При заливке жидкости в амортизатор необходимо располагать рабочими условиями, обеспечивающими особую чистоту.

Засорение клапанных систем амортизатора приводит к его неисправности.

При техническом обслуживании подвески проверяется целостность листов рессор, затяжка гаек стремянок рессор и дополнительных пружин, крепление гаек крышек опор рессор, состояние подушек опор рессор, втулок амортизаторов, втулок дополнительных пружин, подушек стабилизатора поперечной устойчивости, крепление гаек пальца, торсиона и кронштейна стабилизатора.

Гайка торсиона стабилизатора 7 (рис. 3) стопорится кернением в месте напротив паза в торсионе.

Неисправностями рессор могут быть: поломка отдельных рессор, поломка или ослабление концевых чашек коренных листов и хомутов рессор, уменьшение стрелы прогиба рессоры в свободном состоянии и коррозия листов.

Коррозия листов может значительно снизить их долговечность. Поэтому рекомендуется при ремонтных работах очистить листы и смазать трущиеся поверхности рессор графитной смазкой.

При разборке и сборке рессор не рекомендуется ударять молотком по поверхности листов, так как это может привести к их последующей поломке в эксплуатации.

Долговечность и надежность резиновых подушек опор рессор зависит от правильного их монтажа. При установке подушек не допускаются их перекосы. Неправильно поставленные подушки не самоустанавливаются при затяжке крышек, что приводит к их быстрому износу.

Для правильного крепления концов рессоры в резиновых подушках рессору необходимо выпрямить с помощью специального приспособления.

Ось передняя

Автобус может комплектоваться передней осью производства ОАО «КААЗ» или ООО «РязаньАвтоагрегат».

Передняя ось АО «КААЗ» (рис. 5) состоит из балки двутаврового сечения, поворотных цапф и шкворней, закрепленных в бобышках балки клиньями.

Между торцом верхней проушины вилки и торцом бобышки балки установлены регулировочные шайбы, с помощью которых устраняется зазор в соединении.

Шкворни имеют две лыски под клин, расположенные под углом 90°, что позволяет поворачивать шкворень при одностороннем износе.

Опорные поверхности шкворня и упорный подшипник необходимо смазывать через две пресс-масленки.

Ступицы колес вращаются на двух роликовых конических подшипниках.

Подшипники защищены от загрязнения крышками ступиц с прокладками и двухкромочной манжетой, установленной на кольце за внутренним подшипником ступицы.

Передняя ось ООО «Рязань Автоагрегат» (рис. 6).

В конструкции оси ООО «РязаньАвтоагрегат» для удержания смазочного материала шкворневого узла предусмотрены резиновые уплотнители.

При установке верхнего уплотнителя необходимо следить, чтобы его кромка была направлена в сторону торца балки.

При замене шкворней и втулок необходимо следить за правильностью установки колец в выточках поворотных кулаков, чтобы не срезать кольца шкворнями. Если кольцо плохо держится в выточке, то его необходимо смазать солидолом.

Опорные поверхности шкворня и упорный подшипник необходимо смазывать через две пресс-масленки. Для контроля за выходом смазки в верхнюю крышку шкворня введен клапан прокачки.

При обслуживании передней оси проверяется состояние балки, проверяются зазоры в шкворневом соединении, смазываются шкворни и подшипники ступиц колес, регулируются схождение и угол поворота колес.

Регулировка подшипников ступиц выполняется при увеличении зазоров или в случае нагрева ступицы из-за чрезмерной затяжки гайки подшипников.

Регулировка подшипников ступиц передних колес («КААЗ»)

- Поднять колесо домкратом так, чтобы шины не касались опоры.

- Снять крышку ступицы 6 (рис. 6) и отогнуть замочную шайбу 8 от грани контргайки 9.

- Отвернуть контргайку 9, снять замочную шайбу и замочное кольцо 10.

- Проворачивая ступицу в обоих направлениях, чтобы ролики правильно установились по коническим поверхностям колец, затянуть гайку-шайбу 7 до начала торможения ступицы.

- Надеть замочное кольцо и отпустить гайку-шайбу примерно на 1/8 оборота до совпадения штифта на гайке-шайбе с ближайшим отверстием в замочном кольце.

- Провернуть колесо сильным толчком руки. При этом колесо должно свободно вращаться и не иметь заметного люфта.

- Надеть замочную шайбу, затянуть контргайку моментом 14-16 кгсм и отогнуть замочную шайбу.

После регулировки колесо должно вращаться равномерно и свободно в обоих направлениях. Зазор не должен превышать 0,15 мм.

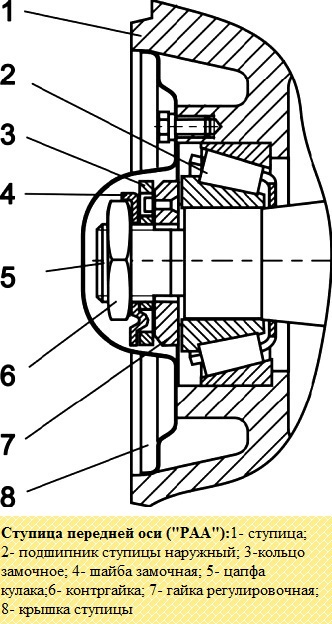

Регулировка подшипников ступиц передних колес («РАА»)

- Поднять переднюю ось или колесо домкратом.

- Убедиться, что при вращении колеса тормозные колодки не задевают за барабан.

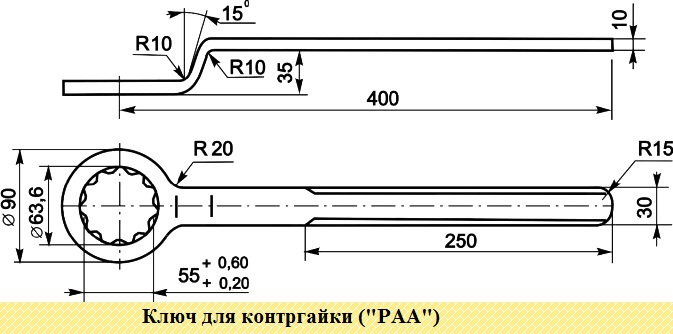

- Снять крышку ступицы 8 (рис. 7) и, отогнув замочную шайбу 4, отвернуть контргайку 6 ключом (рис. 8).

- Поворачивая колесо в обоих направлениях, затянуть гайку ключом (рис. 9). Момент затяжки (65. 80) Нм.

После затяжки ступица не должна вращаться. Осевой люфт не допускается.

- Отвернуть регулировочную гайку на (1/4-1/3) оборота до совпадения штифта гайки с ближайшим отверстием в замочном кольце.

- Установить замочную шайбу, затянуть контргайку, момент затяжки (250-300) кгсм, и отогнуть замочную шайбу на одну из граней гайки.

После регулировки колесо должно вращаться равномерно и свободно в обоих направлениях. Зазор не должен превышать 0,25 мм.

Регулировка схождения колес

- Поставить автобус на горизонтальную площадку.

Установить передние колеса в положение, соответствующее прямолинейному движению.

Проверить давление в шинах и при необходимости довести его до нормы;

- Между внутренними краями шин колес, на диаметре (730-740) мм, перед передним мостом вставить раздвижную линейку параллельно площадке на высоте оси цапфы колеса.

- Провести измерение, отметив место установки линейки.

- Перекатить автобус вперед на 1/2 оборота колеса и, установив линейку по меткам позади переднего моста, провести измерение. Если разница замеров не попадает в пределы (2-4) мм, то нужно выполнить регулировку.

Регулировка схождения колес производится изменением длины поперечной рулевой тяги.

- Ослабить стяжные болты обоих наконечников поперечной тяги и, вращая ее трубным ключом, добиться необходимой величины схождения колес.

После регулировки закрепить стяжные болты наконечников рулевых тяг.

Изменение длины поперечной рулевой тяги происходит за счет:

— разного шага резьбы на концах тяги (на левом ─ 1,5 мм, на правом — 2 мм) у передней оси производства «КААЗ»;

— разного направления резьбы на концах тяги у передней оси производства «РАА».

Если для установления схождения колес оси «КААЗ» требуется изменение длины тяги более чем на 5 мм, то снимите поперечную тягу с автобуса и установите необходимую длину одинаковым перемещением левого и правого наконечников.

После чего окончательную регулировку выполните вышеописанным способом.

Регулировку углов поворота колес рекомендуется проводить одновременно с регулировкой схождения колес.

Регулировка выполняется с помощью упорных болтов, ввернутых во фланцы поворотных цапф.

Упорные болты нужно сначала ввернуть до предела, а затем вывернуть до получения необходимого угла и закрепить контргайкой.

Угол поворота правого колеса вправо (левого влево) – (37±1)°.

В крайних положениях колес не должно быть зазора между регулировочным болтом и балкой передней оси.

Кроме того, при правом повороте в движении левое колесо не должно касаться продольной рулевой тяги.

Углы наклона шкворней и развала колес, которые изменяются вследствие изнашивания и деформации деталей в период эксплуатации автобуса, не регулируются.

В случае повышенного износа шин передних колес необходимо проверить величину развала колес, величину продольного и поперечного наклона шкворней, а также углы поворота колес.

Проверка углов выполняется на специальном оборудовании. Значения углов указаны в приложении к данному руководству.

При эксплуатации автобуса необходимо особенно тщательно следить за своевременной смазкой и состоянием шкворневого узла передней оси.

Нужно своевременно заменять изношенные детали, так как чрезмерный зазор (люфт) в шкворневом соединении создает возможность появления ударной нагрузки, что может привести к преждевременному разрушению подшипников ступиц, увеличению отверстий балки под шкворни и поломке поворотной цапфы.

Определение износа шкворня и втулок производится при покачивании колеса. Для этого надо приподнять домкратом переднюю ось и, взявшись за шину колеса сверху и снизу, покачать колесо.

Предварительно следует проверить правильность регулировки подшипников ступицы.

Проверка радиального зазора в шкворневом соединении выполняется с помощью индикаторного приспособления.

Шкворневое соединение исправно, если радиальный зазор в соединении не превышает 0,75 мм.

Если перемещение верхнего наружного края тормозного щита в вертикальной плоскости меньше 2 мм, то можно повернуть шкворень вокруг его оси на 1/4 оборота до второй лыски под стопорный штифт.

Если указанное перемещение больше 2 мм, то следует заменить изношенные шкворень и втулки.

Проверка осевого зазора проводится без вывешивания колеса. Щуп вставляется между бобышкой балки и проушиной поворотной цапфы.

Если осевой зазор превышает 0,25 мм (0,75 мм – для передней оси «РАА»), то необходима регулировка зазора подбором толщин регулировочных прокладок или заменой упорного подшипника шкворня.

Источник