Урок 6 — Мебельные стяжки

В данной статье я постараюсь рассмотреть основные способы соединения мебельных деталей снабдив их по возможности советами по монтажу со схемами и комментариями .

Итак, самый простой вариант крепления, металлических или пластиковых деталей (метабоксы, крючки для одежды, монтажные уголки) к ЛДСП, самих листов ЛДСП между собой и листов к стенам — это шурупы-саморезы. Они могут быть с потайными головками (на рис. №1, 3,4,5,6), с пресс-шайбами (на рис. №2) и дюбель-гвозди (на рис. №7), которые и применяются для забивания/закручивания в стены.

Шурупы маркируются двумя значениями. первая цифра обозначает диаметр резьбы, второй — общую длину. Естественно, чем больше диаметр и длина, тем большую нагрузку будет выдерживать саморез.

- Простота использования,

- Дешевизна

Минусы:

- Сквозное крепление, что подразумевает видимую на поверхности шляпку (можно закрывать декоративными заглушками),

- Сравнительно небольшая выдерживаемая нагрузка.

- Нестойкость к сборке-разборке (соединение всего после 3-4 циклов сборки-разборки практически теряет фиксирующие свойства).

Для закручивания используются отвертка/шуруповерт с соответствующей битой — как правило, крестообразной. Во избежание растрескивания заготовок, необходимо предварительно расверлить монтажные отверстия — сверлом меньшим по диаметру, чем размер резьбы. Под шляпку необходимо высверлить углубление. Я обычно делаю это битой шуруповерта.

Используется два основных размера конфирматов: 50 мм и 75 мм. Первые более распространены и удобны для стягивания 16 мм ЛДСП, вторые же лучше использовать для работы с 26 мм ЛДСП.

Необходимыми инструментами для работы с еврошурупами являются шестигранник, и либо специальное конфирматное сверло, либо 2 простых сверла диаметром 5 мм (под резьбу) и 7 мм (под головку). Специализированное сверло позволяет одномоментно рассверлить обе детали (стянутые вместе угловой струбциной), и под резьбу винта, и под шляпку. Подробнее о создании конфирматной стяжки.

- Возможность стягивания деталей друг с другом,

- Значительная сила фиксации,

Минусы

- Сквозное крепление, что подразумевает видимую на поверхности шляпку (можно закрывать декоративными заглушками),

- Нестойкость к сборке-разборке (соединение всего после 3-4 циклов сборки-разборки практически теряет фиксирующие свойства).

Мебельный шкант представляет собой цилиндр со снятой фаской, выполненный, как правило из твердых пород дерева. Маркируется он, как и шурупы, двумя цифрами: первая — диаметр (6, 8, 10, 22, 24 мм), вторая — длина. Наиболее часто применяемый диаметр 8 мм.

При сборке стоит отметить, что сначала шкант забивается в отверстие в детали 1 (Д-1 см. схему), и лишь потом в деталь 2 (Д-2). Это связано с тем, что если второе отверстие окажется глубже, чем надо, то шкант «утонет» в нем полностью. Не лишним будет укрепить соединение парой капель клея для надежности.

Для работы со шкантами необходимы следующие элементы: сверло соответствующего диаметра (8 мм), молоток, клей. Для рассверливания Д-1 желательно использовать сверло с ограничителем, во избежание получения сквозного отверстия.

- Незаметность — все элементы фурнитуры находятся внутри деталей.

- Дешевизна

Минусы

- Невысокая прочность соединения, требующая дополнительной фиксации клеем,

- Невозможность дополнительно стянуть детали,

- Проблемы с разборкой клеевого соединения.

Именно поэтому шкант лучше использовать в сочетании с другими (стягивающими) элементами, например 2 шканта и евровинт будут выглядеть несколько эстетичнее, чем 2 евровинта, а по прочности такое соединение будет значительно выше.

Этот способ крепления позволяет многократно собирать и разбирать мебель, особенно в случае использования футорки, без потери прочности соединения.

Данное достоинство с лихвой компенсируется сложностью изготовления. Для установки потребуется: сверла цилиндрические (по дереву или металлу) диаметром 5 и 8 мм (5мм должно быть с ограничителем), фреза Форстнера, диаметром 15 мм. Желательно для точной сборки пользоваться мебельным кондуктором.

- Скрытность (снаружи видимых крепежа не видно)

- Возможность многократной сборки-разборки

- Возможность стягивания деталей между собой

Минусы

- Сила крепления меньше, чем у конфирматов

- Внутри изделия, остается видимым довольно большой эксцентрик — 15 мм, который нужно прятать (пластиковой или самоклеящейся заглушкой)

- Сложность (3 детали, 3 отверстия, наличие спец. инструмента)

Сам эксцентрик в этом варианте закрыт в декоративный кожух (металлический или пластиковый), цвет которого можно подобрать под цвет ЛДСП. Смотрится он достаточно оригинально, и прятать его не нужно. Заворачивается эксцентрик снизу, при необходимости, можно просверлить дополнительное отверстие и сверху полки, которое потом придется закрывать заглушкой.

Для изготовления соединения понадобится сверло на 5 мм с ограничителем, фреза Форстнера 20 мм.

- Невидим снаружи

- Нет необходимости прятать эксцентрик внутри готового изделия

- Возможность стягивания деталей

- Простота изготовления соединения (всего 2 отверстия, вместо трех в минификсе)

- Простота монтажа (полка просто накидывается сверху, после чего фиксируется)

- Возможность многократной сборки-разборки

Минусы

- Дороговизна (цена около 15 руб за комплект)

- Необходимость специализированного инструмента (фреза Форстнера)

- Сила крепления меньше, чем у конфирматов

Стяжка мебельная применяется, главным образом, для стягивания нескольких шкафов в единый блок (например в кухнях). Представляет собой резьбовое соединение с двумя головками под крестообразную и плоскую отвертки.

Для применения необходимы только сверло подходящего диаметра и отвертка.

- Значительная сила фиксации

- Простота монтажа

- Возможность стягивания деталей

Минусы

- Узкая специализация (возможность стягивать только параллельно расположенные детали),

- Видимые головки

Состоит аж из пяти деталей: самой стяжки, двух футорок и двух болтов с потайной головкой. Для работы потребуется сверло 10 мм, отвертка, шестигранник (металлические футорки — закручиваем) или молоток (пластиковые футорки — забиваем).

- Значительная прочность соединения

- Неприхотливость к разметке отверстий

- Простота изготовления (2 отверстия)

- Возможность многократной сборки-разборки

- Невидимость снаружи изделия

- Возможность стягивания деталей

- Размеры (некрасива, мешает в установке других элементов фурнитуры, например, направляющих).

Их разновидность — металлические уголки с пластиковой крышкой обладают теми же достоинствами и недостатками за исключением чуть более высокой прочности соединения (конечно, до алюминиевой стяжки они не дотягивают, но уже и не пластиковый уголок).

- Чуть большая эстетичность (возможность подобрать в цвет)

- Простота соединения (монтаж на саморезах)

- Невидимость снаружи изделия

- Размеры (мешает в установке других элементов фурнитуры),

- Незначительная прочность соединения,

- Невозможность стягивания деталей,

- Невозможность многократной сборки-разборки,

В заключение скажу, что для выбора мебельной фурнитуры, оптимальной именно в вашем случае, следует помнить несколько простых правил:

Фурнитура должна выдерживать предполагаемую нагрузку с некоторым запасом;

Фиксирующие элементы на готовом изделии должны быть по возможности невидимы;

Доступные глазу элементы крепежа должны быть закрыты декоративными заглушками (пластиковыми или самоклеящимися);

Учитывайте возможность последующей сборки-разборки изделия.

ДЛЯ НАЧИНАЮЩЕГО МЕБЕЛЬЩИКА Я БЫ ПОСОВЕТОВАЛ ИСПОЛЬЗОВАТЬ КОНФИРМАТЫ И САМОРЕЗЫ, ИНОГДА ДОПОЛНЯЯ ИХ РАЗЛИЧНЫМИ УГОЛКАМИ. В БОЛЬШИНСТВЕ СЛУЧАЕВ ЭТОГО ДОСТАТОЧНО ДЛЯ ПРОЧНОГО И НЕ СИЛЬНО ЗАМЕТНОГО СОЕДИНЕНИЯ.

Источник

Застёжка-стяжка своими руками

Начну по порядку.

У меня в запасе всегда имеются вот такие замки-застёжки:

Продаются они в магазинах, торгующих мебельной фурнитурой, и называются «Стяжка для раздвижного стола».

Такие застёжки не годятся для «эстетических» изделий, но для «техногенных» — самое то! ))) Потому что сами крепкие и надёжные, и, к тому-же, обеспечивают очень плотное примыкание крышки к основанию, так как обладают не только «запирающим», но и «стягивающим эффектом» )))). В самоделках же это особо важно — при их помощи, иногда компенсируется недостаточно точная подгонка. К тому-же, благодаря конструкции, при правильной установке, фактически полностью исключается случайное их открытие!

Стоят они сущие копейки, а потому я стараюсь при случае, всегда купить их в запас.

При помощи их, например, я ремонтирую «чемоданы» электроинструмента, когда «штатные» пластиковые застёжки со временем отламываются :

И это только из опубликованных здесь!

В общем, область применения их довольно широка!

До сих пор у меня не возникало мысли сделать такие стяжки своими руками. Ведь, как уже говорил, стоят они совсем не дорого, а смысл делать что-то есть только тогда, когда это либо даёт существенную экономию, либо, полученное изделие имеет какие-то свойства, которых нет в покупном.

И вот именно такой момент и настал.)))). Работая над очередной самоделкой (которую представлю позже), я столкнулся с тем, что использовать их у меня не получится в виду их размеров. Мне нужно будет уместить застёжки на участке, длиной всего пять с половиной сантиметров!! А они, вместе с крючками, требуют значительно большего пространства.

Позвонив в мебельный магазин, я узнал, что других, более мелких размеров, в продаже не бывает, а потому, решил потратить один вечер на их изготовление.

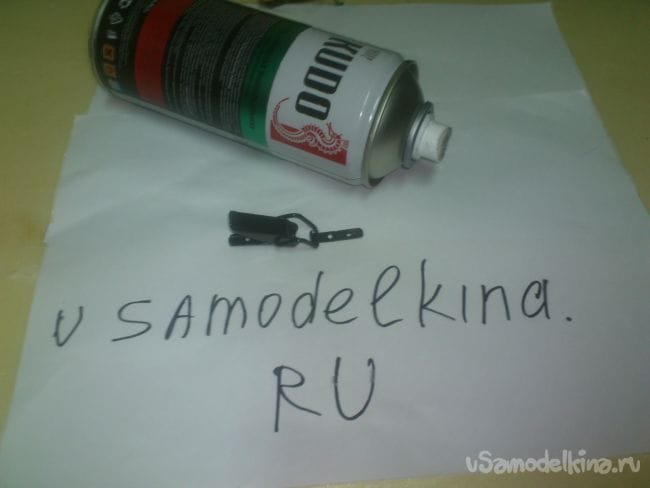

И вот, что мне для этого понадобилось:

1. П-образный алюминиевый профиль, сечением 10 на 10 см. (обрезки).

2. Обрезки корпуса от старого блока питания компьютера.

3. Велосипедная спица.

Сразу скажу, что изначально я планировал просто выгнуть из жести все детали. Но на глаза попались обрезки алюминиевого профиля, которые остались после изготовления арбалета

И я решил, что сделаю верхнюю часть из этого профиля. Ведь это не только сэкономит время, но алюминий в этом случае предпочтителен ещё и потому, что его легче зачистить, его стенки более толстые. А значит, открывая такую застёжку, меньше будет вероятность поцарапаться.))))

«Прикинув» необходимые мне размеры будущего изделия, я нарисовал на профиле его контуры маркером:

И вырезал с помощью УШМ:

После этого я зачистил напильником заусенцы. На алюминии это делать очень просто. (Этот процесс я уже не фотографировал)

При помощи электродрели и сверла, диаметром 2 мм, я просверлил в каждой стенке профиля по два отверстия — одно для оси, второе — для пружинного зацепа:

Теперь нужно изготовить нижнюю (неподвижную) часть стяжки. Она должна представлять из себя «жёлоб» такой-же формы, который должен входить внутрь первого. Подобрать готовый не получится, поэтому я решил его выгнуть из жести. В поисках подходящего материала мой взгляд натолкнулся на корпус от старого компьютерного блока питания. Точнее, на остатки корпуса!))) Я уже отрезал от него металл. Кажется, при изготовлении магнитного угольника из жёсткого диска

Металл вполне подойдёт для моих целей. Он достаточно мягок, а значит, его легко будет обрабатывать! А крепость и жёсткость конструкции будет обеспечена её формой.

Из него я вырезал полоску нужных мне размеров, и выгнул из неё жёлоб. В качестве оправки использовал отрезок листовой стали, подходящей толщины. (В моём случае — 6 мм.)

Отметив маркером, я «отсёк лишнее» болгаркой.))))

Как вы, я думаю, поняли, мне необходимо, чтобы этот желобок полностью помещался внутрь первого,алюминиевого. Когда он туда поместился, я просверлил в нём отверстия, пользуясь отверстиями в алюминиевой внешней детали, как шаблоном.

Теперь можно соединять всю конструкцию. В качестве материала для изготовления оси и пружинной скобы-зацепа, я выбрал велосипедную спицу. Старое колесо валяется в моём «металлоломе», и уже не раз снабжало меня этим материалом.)))

Велосипедные спицы изготовлены из достаточно пластичной стали. Их, при необходимости, можно выгнуть под любым углом, зажимая инструментом непосредственно возле места изгиба с обоих сторон. При этом, если спицу пытаться согнуть, удерживая концы на каком-то расстоянии — она будет пружинить!

Я выгнул из спицы пружинный зацеп. Для этого я использовал пару маленьких пассатижей:

Зацеп пока не вставляем в приготовленное ему отверстие. Сначала необходимо соединить осью обе половинки изделия.. Ось я решил изготовить из той-же спицы:

Вставив спицу на место, я обрезал её «болгаркой», и, положив изделие одним боком на импровизированную наковальню, (роль которой выполнил кусок листовой стали, бывший до этого шаблоном)))), чуть расклепал концы аккуратными ударами молотка.

Теперь нужно установить пружину. Но сначала для неё необходимо «сделать место».)))

Вставив в отверстие для пружины маркер, и «открыв» защёлку, я нарисовал метку в том месте, где концы пружинного зацепа будут торчать изнутри:

Вот теперь убираем болгаркой боковые стенки нижнего элемента, начиная с этой метки и дальше, до конца. Вставляем пружину-зацеп, сверлим монтажные отверстия под шурупы.

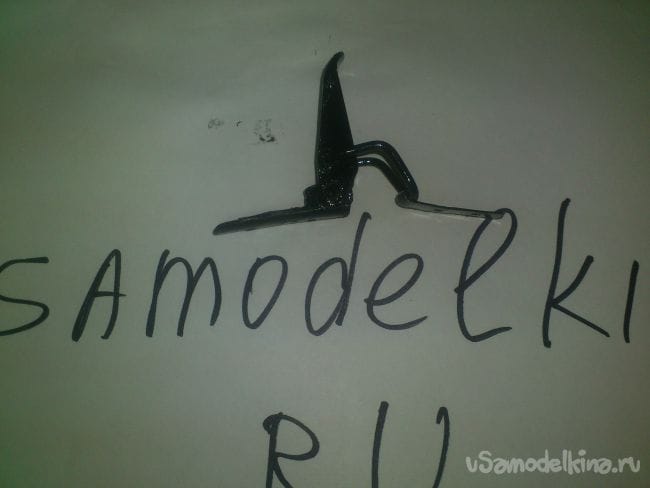

Всё. Осталось сделать «ответную часть» — крюк, за который будет зацепляться пружинный зацеп. С выбором материала я долго не задумывался — решил его сделать из той-же жестянки.))).

Вырезал из остатков корпуса полоску, захватив и часть угла — не помешает))):

И просверлил монтажные отверстия под шурупы (гвозди):

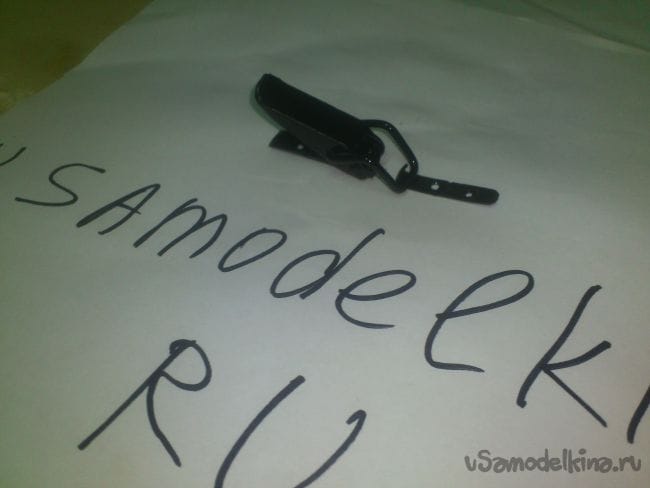

Вот, собственно говоря, наше изделие и готово полностью:

Закрылась она с лёгким, слегка ощутимым, «щелчком». То есть, в самом конце пружина (роль которой исполняет скоба-зацеп) чуть притянула верхнюю часть вниз. Так, собственно, и предполагалось!!

Но тут выяснился один, довольно существенный, «косяк» !))))). Попытавшись её открыть, я столкнулся с тем, что подковырнуть её очень сложно. Уж больно плотно прижался алюминиевый профилёк к основанию.

Решил я эту проблему довольно легко — просто слегка отогнул пассатижами «хвост» вверх. (Хорошо, что сделал из алюминия!))))

Теперь открывать её будет очень удобно, легко поддевая пальцем.

Загибая её, я её немного «покоцал», поэтому, вооружившись круглым напильником, я зачистил это место:

На фото кажется, что я сделал только хуже!)))). Но это просто отразилась от царапин фотовспышка. На самом-же деле, царапины эти не так видны, и будут легко скрыты краской.

Покраска — следующий ( и окончательный) этап изготовления:

Теперь я смогу её установить . А заняло изготовление трёх таких застёжек всего два часа! А в следующий раз я уложусь и в значительно меньшее время, так как не буду фотографировать поэтапно каждый процесс.)))

Всего доброго! До свидания! Надеюсь, кому-то это описание пригодится!

Источник