14.6. Заточка зенкеров и разверток

Конструктивные элементы и геометрические параметры режущей части зенкеров и разверток

Для повышения точности и уменьшения шероховатости поверхности предварительно просверленных, штампованных и литых отверстий применяют зенкерование или зенкерование с последующим развертыванием. Припуск на диаметр под зенкерование обычно устанавливается в пределах 1—2 мм, под развертывание — 0,1—0,3 мм. При зенкеровании шероховатость поверхности Rz = 40—10 мкм, а при использовании твердосплавных зенкеров Ra = 2,5—1,25 мкм. При развертывании отверстий, предварительно обработанных зенкером или сверлом, достигается шероховатость поверхности Ra = 1,25—0,32 мкм.

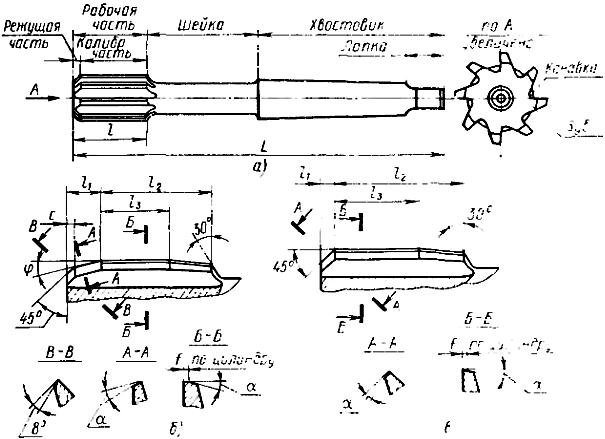

Основные конструктивные элементы и элементы режущей части зенкера показаны на рис. 14.27. Рабочая часть зенкера длиной l состоит из режущей (заборной) части длиной l1 и калибрующей части l2. Крепежная часть хвостового зенкера состоит из хвостовика с лапкой и соединяется с рабочей частью шейкой.

Рис. 14.27. Конструктивные элементы (а) и элементы режущей части (6. в) зенкера

Применяют также насадные зенкеры, имеющие коническое базовое отверстие для закрепления на оправке. По конструктивным особенностям зенкеры разделяются на цельные, составные неразъемные, у которых рабочая часть из быстрорежущей стали соединена методом стыковой сварки с хвостовиком из конструкционной стали или рабочая часть оснащена пластинками твердого сплава, и составные разъемные, у которых вставные ножи из быстрорежущей стали или оснащенные твердым сплавом механически закреплены в корпусе. Передняя поверхность зуба зенкера образуется винтовой поверхностью канавки.

Различают главную заданюю поверхность и задние поверхности у вспомогательной и переходной кромок. На спинке каждого зуба располагается направляющая ленточка. Число зубьев у зенкеров — три, четыре или шесть, что обеспечивает надежное центрирование инструмента в обрабатываемом отверстии. Угол режущей части φ обычно равен 60°. При обработке чугуна его выбирают в пределах 45—60°. При обработке высокопрочных материалов зенкер имеет двойную заточку — с φ = 60° на главной кромке и с φ0 = 30° на переходной кромке (см. рис. 14.27, б, в).

Ленточка на калибрующей части зенкера шириной f = 0,8—2,0 мм служит для направления зенкера в отверстии. Для повышения стойкости ленточку подтачивают на длине 1,5— 2 мм. Задний угол α в нормальном сечении на главной и переходной режущих кромках принимают в пределах 12—15°. Для нормальной работы зенкера при его изготовлении и заточке необходимо обеспечить обратную конусность, а биение по ленточкам и по кромкам не должно превышать допустимых величин (табл. 14.17). Конусность определяется отношением разности диаметров D и d конической поверхности в двух торцовых сечениях к расстоянию l между этими сечениями: k = (D — d)/l.

14.17. Допустимые биения по ленточкам, режущим кромкам и обратная конусность зенкеров

При заточке зенкеров учитывают их конструкцию и уровень требований к геометрическим параметрам режущей части. При заточке хвостовых зенкеров с напайными пластинами из твердого сплава выполняют следующие операции: затачивают переднюю поверхность алмазными кругами или кругами из карбида кремния, шлифуют по наружной поверхности режущей части и обратному конусу, затачивают задние поверхности режущей и переходной частей зенкера.

Основные конструктивные элементы машинной развертки с коническим хвостовиком показаны на рис. 14.28, а. Рабочая часть длиной l разделяется на режущую и калибрующую части. Рабочая часть развертки для сквозных отверстий (рис. 14.28, б) состоит из режущей части l1 с направляющим конусом с и калибрующей части l2, имеющей вначале цилиндрическую часть l3 и заканчивающейся обратным конусом. Рабочая часть развертки для глухих отверстий не имеет направляющего конуса (рис. 14.28, в).

Рис. 14.28. Конструктивные элементы (а) и элементы режущей части (б, в) развертки

По конструктивным признакам различают развертки: цельные, составные неразъемные со сварными хвостовиками, составные неразъемные с впаянными пластинками, составные разъемные со вставными ножами, разжимные и регулируемые. По методу закрепления на станке развертки бывают с хвостовиком и насадные, по способу применения — ручные и машинные, по форме обрабатываемой поверхности — цилиндрические и конические.

Угол φ на режущей части развертки затачивают в пределах 1-60°, обычно Ф = 5; 15 и 45°, в зависимости от назначения оизерстия, конструкции развертки и обрабатываемого материала (табл. 14.18). Для разверток, изготовляемых в централизованном порядке, устанавливается φ = 5° при обработке хрупких материалов φ = 5°, а при обработке вязких — 15°.

14.18. Угол φ заборной части разверток

На калибрующей части развертки выполняется цилиндрическая ленточка l шириной 0,1—0,3 мм, т. е. задний угол на калибрующей части равен 0°. На режущей части развертки задний угол α загачивается до 15°. Для чистовых разверток его уменьшают до 8—12°. Передний угол у разверток назначают от —5 до +15°: для вязких материалов γ = 7°, для чистовых разверток γ = 0°, для черновых γ = 8°, для оснащенных пластинами твердого сплава от 0 до 5°.

Затачивают и доводят передние и задние поверхности разверток на универсально-заточных станках в центрах кругами формы Т, 12А2, ЛT, ЧЦ, 11V9, 12V5 и т. д. При заточке передней поверхности при γ ≠ 0° рабочая поверхность круга совмещается с осевой поверхностью развертки (рис. 14.29, а) или при φ ≠ 0° смещается относительно нее на величину h = 0,5Dsinγ в случае прямых зубьев или поворачивается под углом наклона винтовой линии зуба и шлифование проводят конической поверхностью круга (рис. 14.29, б, в).

Рис. 14.29. Установка шлифовального круга при заточке передней поверхности развертки: а — с прямым зубом, б, в — с винтовым зубом

Зуб развертки прижимается к кругу с определенным усилием (обычно вручную) без использования делительных приспособлений или упорок. Эта операция очень ответственная, гак как равномерность съема зависит от квалификации заточника. При заточке задних поверхностей для фиксирования зуба используют упорку. При заточке прямых зубьев упорку закрепляют на столе, она выполняет только опорную функцию и перемещается вместе с развергкой. При заточке винтовых зубьев упорку закрепляют на заточной головке, она служит для придания развертке винтового движения при ее перемещении вместе со столом. Опорная кромка упорки располагается по касательной к винтовой линии зуба. Величина смещения упорки относительно осевой линии развертки определяется по соотношениям: h = 0,5 D sin α (для прямых зубьев) и h = 0,5 D sin α1 (для винтовых зубьев).

При заточке и доводке разверток, особенно мелкозернистыми кругами, стремятся обеспечить минимальную площадь контакта. Это достигается уменьшением ширины рабочей части у чашечных кругов из электрокорунда и карбида кремния; поднутрением с углом 20—25° или правкой двух конических поверхностей с углами 30— 35° и 15° с оставлением узкого пояска шириной 2—3 мм; поворотом шлифовальной бабки на угол 1—3°; применением узкокромочных кругов с шириной рабочей части 1,5—2,3 мм (например, формы 11V9); созданием на задней поверхности увеличенных на 2—5° задних углов с оставлением под доводку небольшой фаски.

Выбор характеристики шлифовальных кругов проводят с учетом конкретных условий: конструкции развертки, требований по точности и шероховатости поверхности, размера партии разверток и т.п. Рекомендации по выбору кругов для разных операций заточки и доводки разверток приведены в табл. 14.19.

14.19. Абразивные инструменты

для заточкн и доводки разверток

При повышенных требованиях к точности и шероховатости рабочих поверхностей применяют доводочные операции по фаске на задних поверхностях и по упрочняющей фаске на передней поверхности (табл. 14.20 и 14.21).

14.20. Шероховатость Rz (мкм) разверток

из быстрорежущей стали

14.21. Шероховатость Rz (мкм) разверток

с вапаянными пластинамв из твердого сплава

Источник

Заточка зенкеров и разверток

Заточка режущей части зенкера или развертки производится в зависимости от конструкции зуба по задней или по передней поверхностям. Зенкеры и развертки в основном снабжены зубьями, заточенными по задней поверхности. Но имеются зенкеры, которые снабжены затылованными зубьями (двузубые), заточенными по передней поверхности.

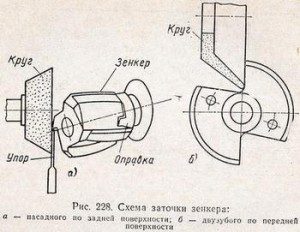

Для затачивания применяют универсально-заточные станки. Зенкер устанавливают в приспособлении, допускающем поворот его на определенный угол. На рис. 228, а показана схема заточки зенкера по задней поверхности зуба.

Инструмент насаживают на оправку, установленную в приспособлении, и подводят к чашечному кругу. Для фиксирования зуба в определенном положении на стол станка устанавливают передвижной упор, который упирается в переднюю поверхность зуба.

Иначе затачивают зенкеры с затылованным зубом, например, двузубый зенкер (рис. 228, б). Такой зенкер перед заточкой необходимо поставить на специальную оправку. Перед заточкой рекомендуется вершины зубьев прошлифовать, т. е. коснуться шлифовальным кругом обеих вершин зубьев. Затем на заточном станке в поворотном приспособлении, установленном под определенным углом, затачивают только переднюю поверхность зенкера. Для заточки применяют тарельчатый или чашечный шлифовальный круг.

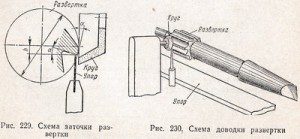

Развертка является чистовым инструментом, поэтому к качеству заточки ее предъявляются очень высокие требования; рабочие поверхности зубьев развертки должны быть обработаны не ниже 8—9-го классов шероховатости. На рис. 229 дана схема установки развертки при заточке ее по задней поверхности. После заточки развертка подвергается доводке. Доводку разверток производят на специальном точном доводочном станке чашечным кругом (рис. 230). Развертку устанавливают в центрах и опирают передней поверхностью на упор; доводочный круг устанавливают на шпинделе станка.

Источник

14.6.1. Схемы заточки зенкеров и разверток и применяемые станки и приспособления

Зенкеры и развертки изнашиваются по задним, передним поверхностям и ленточке. Припуск, снимаемый при заточке передней поверхности, составляет обычно 0,2 мм для зенкеров и 0,15 мм — для разверток. При доводке передней поверхности снимаемый припуск не превышает 0,03—0,05 мм.

При заточке зенкеров лимитирующим является износ hл, по ленточке, который не должен превышать (0,03—0,04) D, где D — диаметр зенкера. При переточках зенкеров припуск, назначаемый по длине зуба, h = hа + (0,08—0,10) мм. Длина рабочей части разверток назначается такой, чтобы возможно было осуществить 6—10 раз восстановление инструмента без уменьшения точности размеров отверстия сверх допустимых величин. Поэтому допустимый износ разверток должен быть таким, чтобы при каждой последующей заточке величина, снимаемая по длине зуба, не превышала следующих величин в зависимости от диаметра развертки:

Технология заточки учитывает конструкцию разверток, материал режущей части и назначение развертки, а также высокие требования к точности размеров, радиальному биению зубьев и шероховатости поверхности — Ra = 0,1—0,2 мкм.

Развертки, оснащенные пластинами из твердого сплава, затачивают и доводят в такой последовательности. На круглошлифовальном станке в центрах шлифуют предварительно с припуском от 0,20 до 0,05 мм рабочую и торцовую части зубьев. Для инструментов с напайными пластинами срезают технологические перемычки, зачищают зубья от следов припоя и затачивают фаску на передней поверхности. Далее затачивают заднюю поверхность по стальной державке под углом α + 4°, обеспечивая превышение пластинки, и заднюю поверхность с оставлением цилиндрической фаски под углом α + 2°. После предварительного шлифования и предварительной заточки шлифуют на круглошлифовальном станке последовательно направляющий конус под углом 45°, заборный конус на длине l1 под углом φ, калибрующую цилиндрическую часть с оставлением припуска не менее 0,02 мм на доводку и обратный конус. Затем производится доводка развертки в заданный размер по калибрующей части, доводка передней поверхности по фаске с передним углом γ и окончательная заточка задней поверхности под углом α на заборном конусе и задней поверхности под углом α на цилиндрической калибрующей части и обратном конусе с выдерживанием заданной ширины ленточки.

Развертки из быстрорежущей стали затачивают и доводят в такой последовательности. На заточном станке затачивают переднюю поверхность зубьев и затем на круглошлифовальном станке шлифуют калибрующую часть с оставлением припуска 0,01—0,025 мм, обратный и заборный конусы по размерам, заданным в чертеже. Далее затачивают заднюю поверхносгь под углом и с оставлением ленточки шириной 1,0—0,5 мм и доводят переднюю поверхность под углом γ. С помошью чугунных или алмазных притиров производят притирку калибрующей части по заданному размеру и доводят заднюю поверхнооь зубьев под утлом α, выдерживая заданную ширину ленточки.

При восстановлении заточкой ранее работавших разверток часть предварительных операций не выполняют, производят только доводку передней поверхности, заточку и доводку задних поверхностей на заборном конусе.

Витебский завод заточных станков имени XXII съезда КПСС изготовляет универсально-заточные полуавтоматы мод. ЗМ642К повышенной точности с цикловым программным управлением, предназначенные для заточки цилиндрических и конических многолезвийных инструментов с винтовыми и прямыми зубьями. Заточка производится по передней и задней поверхностям. Для заточки инструментов из инструментальных сталей используют эльборовые и шлифовальные круги, для инструментов, оснащенных твердыми сплавами. — алмазные круги.

Цикловое программное управление (ЦПУ) позволяет настраивать режимы резания в очень широком диапазоне. Скорость автоматического продольного перемещения с бесступенчатым регулированием изменяется в пределах 0,1—10 м/мин. Наибольшее перемещение шлифовальной бабки: вертикальное — 250 мм, поперечное — 230 мм. Для повышения производительности труда возможно применение цикла со съемом полного припуска за один оборот затачиваемого инструмента. Производительность труда на полуавтомате ЗМ642К, оснащенном ЦПУ, выше, чем на станке модели ЗМ642Е, в 1,8—2,0 раза.

Шлифовальная бабка полуавтомата ЗМ642К имеет поворот вокруг трех взаимно перпендикулярных осей, что позволяет устанавливать ее при заточке требуемых углов на инструменте непосредственно по шкалам без дополнительных предварительных расчетов. В горизонтальной плоскости и вертикальной плоскости, параллельной продольному перемещению стола, углы поворота шлифовальной бабки — в пределах до 360°. В вертикальной плоскости, перпендикулярной направлению продольного перемещения стола, наибольший угол поворота шлифовальной бабки от + 20° до — 90°.

Заточку можно производить посредством деления как с помощью делительного диска, так и по упорке. Для заточки инструментов с винтовыми зубьями на полуавтомате имеется синусная линейка, обеспечивающая бессступенчатую настройку на требуемый шаг винтовой линии зуба. Шаг винтовой стружечной канавки у затачиваемого инструмента может настраиваться в пределах от 80 мм до бесконечности. Наибольший угол наклона винтовой стружечной канавки равен 40°. Механизм профильной правки шлифовального круга обеспечивает заточку передних поверхностей инструментов, имеющих большие углы наклона винтовой канавки.

На полуавтомате ЗМ642К можно устанавливать круги диаметром от 100 до 250 мм. Шпиндель шлифовального круга имеет четыре частоты вращения: 2000, 2800, 4000 и 5600 об/мин.

Шероховатость передней поверхности при заточке Rа ≤ 0,63 мкм, накопленная погрешность окружного шага стружечных канавок — не более 50 мкм, погрешность винтовой линии стружечной канавки — не более ± 50 мкм на каждые 100 мм длины рабочей части фрезы.

Полуавтомат мод. ЗМ642К рассчитан на широкое использование при мелкосерийном и серийном производствах инструментов на инструментальных заводах и в инструментальных цехах машиностроительных заводов.

Контроль качества заточки зенкеров и разверток

После заточки осуществляют контроль геометрических параметров режущих частей зенкеров и разверток. Радиальное биение режущих кромок не должно превышать 0,01 мм для разверток и 0,02 мм для зенкеров, оно контролируется в центрах с помощью индикатора. Передний и задний углы режущей части не должны отличаться от номинальных значений более чем на ± 1°. Контроль осуществляют с помощью угломеров, индикаторных устройств, инструментального микроскопа, шаблонов или других измерительных средств (рис. 14.30).

Рис. 14.30. Контроль геометрических параметров зенкеров и разверток; а — главного угла в плане ц универсальным угломером и шаблоном, б — заднего угла α универсальным угломером и шаблоном, в — заднего угла а маятниковым угломером

Длина режущей и переходной частей имеет допускаемое отклонение ±0,2 мм и контролируется штангенциркулем или шаблоном. Шероховатость поверхности контролируется по эталонам или непосредственным измерением на приборе МИС-11. Визуально контролируют отсутствие трещин, выкрошенных мест, заусенцев, следов коррозии, черновин и цветов побежалости. В случае необходимости контролируют наличие остаточного аустенита на соответствующих установках, отсутствие трещин —люминесцентными или другими методами.

Для сохранения качества режущих кромок при транспортировке инструмента их следует покрывать тонкой защитной пленкой, например, из смеси з гилцеллюлозы (25%), дибутилфталата (20%) и веретенного масла (55%). Перед покрытием смесь нагревают до 150°С.

Источник