- Зенковка седел клапанов змз 406 своими руками

- Замена седел клапанов змз 406 своими руками

- Замена седел

- Удаление старых посадочных элементов

- Монтаж новых седел

- Ремонт седел

- Рекомендованные сообщения

- Создайте аккаунт или войдите в него для комментирования

- Создать аккаунт

- Войти

- Сейчас на странице 0 пользователей

- Разборка

- Инструмент для притирки клапанов (шарошки, зенковки) и его применение

- Как работает клапанный механизм автомобильного двигателя

- Инструменты для ремонта клапанного механизма

- Как восстановить седла клапанов

Зенковка седел клапанов змз 406 своими руками

Регистрация

Вход

- В начало форума

- Правила форума

- Старый дизайн

- FAQ

- Поиск

- Пользователи

А «рябь» это скорость вращения большая

а по ширине соответствующих полосок для своих градусов

А «рябь» это скорость вращения большая

Блин, ну вот опять соберу все, а потом уже кто то отпишется. Жду только Ваших советов чтобы продолжить.

После попыток притирания клапан+седло стала видна серая полоса притертости на 40-80% седла. Что за фигня? У кого-нибудь такое было? Обидно что песец.

Направляющие менял. Если старые,люфт большой.

Нанеси риски на фаску клапана,и крутани на 90 гр. туда-сюда,раз с десять.Какой след останется.

Вся беда в чистоте поверхности фаски, после зенковки

Либо инструмент лажовый

либо на больших оборотах дрелью давал.

Смело могу предположить, что это результат не совсем точной зенковки, т.е. ось направляющей втулки не совсем перпендикулярно плоскости седла.

Лечится увеличением внутреннего диаметра сёдел, хотя бы на месте контакта с клапаном до 1 мм

Зенковал точно-не точно не знаю. На то и зенкер, чтобы этот перекос устранить, снимая «лишнее». Вроде бы и снялось все лишнее и тут нате.

Ну вот все и решилось, к сожалению, не в лучшую сторону.

Очередной раз сел и очень тщательно все проверил. Пользовался и женским карандашом, и обычным маркером, и даже смазку на седло наносил для проверок.

Делал так:

— проверочно притираю клапан к самому косячному седлу. Становится прекрасно видна притертая область, которую дополнительно проверяю нанося риски. Так же благодаря толстому слоя женского карндаша видна толщина зазора в не притертых областях.

— прижимаю зенкер в области, где необходимо снять металл и осторожно рукой зенкую.

— проверяю результат и опять повторяю действия.

Итог: притертая область «гуляет» по фаске, а это, как все понимают, означает только одно: дальнейшие действия только губительны.

Вывод из всего этого: дешевле для себя и намного выгоднее для личного времени, ресурса головки и денег ремонтировать головку в хороших сервисах.

Личное мнение: нельзя сказать что жалею, ибо получил бесценный опыт по этому вопросу и теперь никакой сервис по ремонту головок меня не проведет. Обидно что в мурзилках на это тупо не обращают внимание. Зато сетуют как стремно запрессовывать пальцы в шатуны, что оказалось на деле очень просто.

С тех пор несу головы со втулками на станок — там всё жёстко и точно получается — как говориться «в НОЛЬ»!

Вы относите её к себе на завод или в мастерскую где растачивают головы и распред валы?

И что в ручную эту операцию нормально не сделать?

Источник

Замена седел клапанов змз 406 своими руками

Седло клапана — небольшое кольцо, имеющее скос по внутренней поверхности.

Выполняет следующие функции:

- герметичность отверстия;

- передает излишки тепла к ГБЦ;

- обеспечивает необходимый приток воздуха, когда механизм открыт.

Замена седла клапана требуется в том случае, когда восстановить его герметичность способом механической обработки не удается (многочисленные обработки в прошлом, прогар, сильный износ). Сделать это можно своими руками.

Ремонт детали выполняют при:

- прогаре тарелки;

- после замены направляющих втулок;

- при умеренной степени естественного износа;

- при нарушении герметичности соединения кольца с тарелкой.

Правка изношенных и поврежденных седел в домашних условиях выполняется с использованием шарошек. Помимо этого, может потребоваться сварочный аппарат или мощная газовая горелка, стандартный набор гаечных ключей, необходимых для демонтажа и разборки ГБЦ, притирочная паста, дрель.

Замена седел

Процедура замены состоит из двух ответственных процедур: удаления старых деталей и монтажа новых.

Удаление старых посадочных элементов

Замена седел клапанов выполняется на демонтированной ГБЦ с разобранным газораспределительным механизмом. Удалить старое кольцо можно с использованием сварочного аппарата, если материал, из которого оно изготовлено, позволяет это сделать.

Для выполнения процедуры изготавливается съемник седел клапанов — берется старый ненужный клапан, тарелку которого необходимо проточить до размеров внутреннего диаметра седла.

После этого полученный инструмент утапливают в посадочное место, не доходя до края 2-3 мм и «прихватывают» сваркой в 2-3 местах. После клапан вместе с металлическим кольцом выбивают с обратной стороны молотком.

Важно! Процедура с использованием сварки может привести к некоторой деформации посадочного места. При этом стандартные седла будут иметь слабое закрепление, что может привести к их самопроизвольному демонтажу в процессе работы мотора. Требуются кольца увеличенного диаметра, которые не продаются в магазинах, а изготавливаются на заказ.

Седло клапана, изготовленное из металлов, не подлежащих сварке, можно удалить путем вкручивания в него отрезка трубы, используемого как съемник седел клапанов. Для этого на внутренней поверхности кольца нарезается резьба. Аналогичную резьбу наносят на внешнюю поверхность подходящей по диаметру металлической трубы.

Берется старый клапан, который предварительно приваривают к торцу трубы в обратной положении. При этом ножка клапана проводится в предназначенное для нее отверстие, труба вкручивается в резьбу, после чего элемент удаляют постукиваниями по ножке.

Монтаж новых седел

Перед началом процедуры монтажа новых седел, посадочные места под них очищают от загрязнений. После ГБЦ следует равномерно нагреть до температуры, превышающей 100˚С. При этом металл расширяется, позволяя запрессовать кольцо.

Монтируемую деталь охлаждают с помощью жидкого азота. При его отсутствии можно использовать сочетание льда и ацетона, что позволяет снизить температуру металла до -70˚С. Размеры деталей подбирают таким образом, чтобы разница между диаметром посадочного места и кольца составляла не более 0.05-0.09 мм на холодных деталях.

Седло клапана запрессовывается с помощью специальной оправки или отрезка трубы подходящего диаметра. Деталь должна входить на посадочное место с небольшим усилием. При этом важно, чтобы кольцо встало без перекоса.

После запрессовки и остывания ГБЦ следует проверить, не болтается ли элемент на посадочном месте. Если зазор отсутствует, а замененный элемент плотно держится на своем месте, процедуру его замены можно считать оконченной. Далее требуется прирезка седел клапанов с использованием шарошек.

Важно! При стандартной процедуре замены тарелки всех клапанов оказываются посажены достаточно высоко. Однако некоторые специалисты рекомендуют обрабатывать фаски таким образом, чтобы выпускные клапаны сидели несколько глубже нормального положения. Седло впускного клапана при этом оставляют в штатном положении.

Ремонт седел

Ремонт седел клапанов выполняется при их естественном износе и неплотном прилегании тарелки к своему посадочному месту.

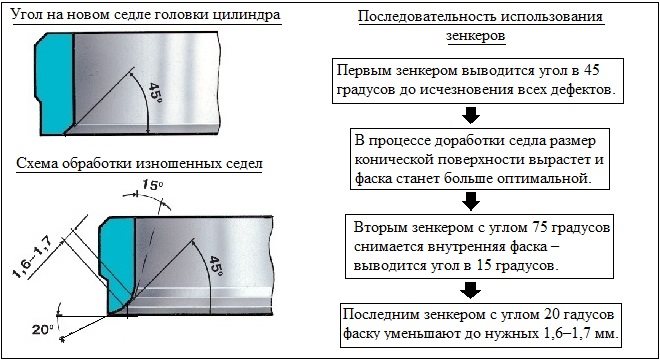

С целью восстановления геометрии колец применяются шарошки для седел клапанов — набор фрезерующих головок, позволяющих делать необходимые углы.

Шарошки могут использоваться в сочетании со специальным оборудованием. Однако оно является дорогостоящим. Поэтому в домашних условиях применяют ключ-трещотку с удлинителем. Правильно обработанные места имеют углы 30˚, 60˚ и 45˚. Обработка седел клапанов для создания каждого из них производится соответствующей фрезой.

Шлифовка седел клапанов не требует их нагрева или другой обработки. Проточку производят «насухую». В дальнейшем, в момент притирки, необходимо использовать специальную притирочную пасту. Для достижения лучшего результата притирку на новые седла рекомендуется производить вручную, а не с помощью дрели.

Еще одной разновидностью ремонта является проточка посадочных мест под ремонтные вставки. Для этого по вышеописанному алгоритму удаляют седла, после чего, специальным режущим инструментом протачивают места под них. Размер ремонтного места должен быть на 0.01-0.02 см меньше вставки. Монтаж производят после нагрева ГБЦ и охлаждение монтируемых элементов.

Правильно произвести расточку самостоятельно можно попытаться на свой страх и риск. Однако, с учетом сложности процедуры и необходимой высокой точности работ, подобные манипуляции лучше производить в условиях квалифицированной автомастерской или авторемонтного завода.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Ремонт головки блока цилиндров производим при общем ремонте двигателя и при замене прокладки ГБЦ.

Очень важно сделать ремонт головки после того, как перегрели мотор. Во время перегрева могут возникнуть дефекты, которые визуально можно не увидеть.

Поэтому нужно тщательно проделать все операции по ремонту головки цилиндров. Во многом от этого зависит работа двигателя. И это избавит от лишней работы и затрат.

Снятие головки блока цилиндров смотрим в статье – «Замена прокладки головки ЗМЗ-406 ГАЗ-3110».

Разборка

1. Отвернуть гайки 1 и снять экран 5 датчика фазы, скобу 2 для подъема двигателя и выпускной коллектор 6.

Снять прокладки выпускного коллектора.

Отвернуть болт 3 и снять датчик 4 фазы.

Вывернуть датчики аварийного давления масла 7 и указателя давления масла 8.

2. Ослабить затяжку хомута 1 и снять шланг с патрубка регулятора холостого хода.

Отвернуть гайки 2 и снять ресивер 3 с впускной трубы.

Снять прокладку ресивера.

3. Отвернуть гайки 1 и снять впускную трубу 2 вместе с форсунками и топливопроводом (на фото не показаны).

Снять прокладку впускной трубы.

4. Отвернуть болты 1.

. и снять заднюю крышку 2 головки блока.

Снять прокладку крышки

Вынуть гидротолкатели 1 клапанов. Гидротолкатели удобнее вынимать с помощью магнита или присоски

Гидротолкатели нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на свое место.

Хранить гидротолкатели следует в том же положении, в каком они стоят на клапанах, чтобы из них не вытекло масло.

Если конструкцией съемника не предусмотрен упор клапана, подкладываем под него подходящий упор.

Сжимаем пружины рассухаривателем. Чтобы тарелка пружин легче сошла с сухарей, можно нанести легкий удар молотком по упорной сошке рассухаривателя.

Пинцетом вынимаем два сухаря и плавно отпускаем пружины.

Снимаем верхнюю тарелку и две пружины клапана.

Съемником удаляем маслоотражательный колпачок.

Подцепить отверткой и вынуть опорную шайбу 1 пружин клапанов.

Переворачиваем головку блока цилиндров и вынимаем клапан, пометив место его установки, для того, чтобы при последующей сборке клапан встал на свое прежнее место.

Аналогично снимаем и помечаем остальные клапаны.

Изношенные направляющие втулки клапанов выпрессовываем оправкой

Шестигранным ключом “ на 8 ” выворачиваем заглушки масляных каналов.

Источник

Инструмент для притирки клапанов (шарошки, зенковки) и его применение

Шарошки для седел клапанов – это инструмент, при помощи которого автомобильный двигатель (а точнее, его клапанный механизм) возвращается в работоспособное состояние после выполненного ремонта. При помощи таких шарошек, которые также называют зенкерами, восстанавливается герметичность рабочих цилиндров двигателя, что является одним из основных условий его технически исправного состояния.

Полный комплект инструментов для ремонта седел клапанов

Как работает клапанный механизм автомобильного двигателя

Чтобы вникнуть в особенности применения шарошек или зенкеров для седел клапанов, необходимо сначала разобраться в том, как действует клапанный механизм двигателя автомобиля, а также в том, что может привести к появлению неисправностей в его работе.

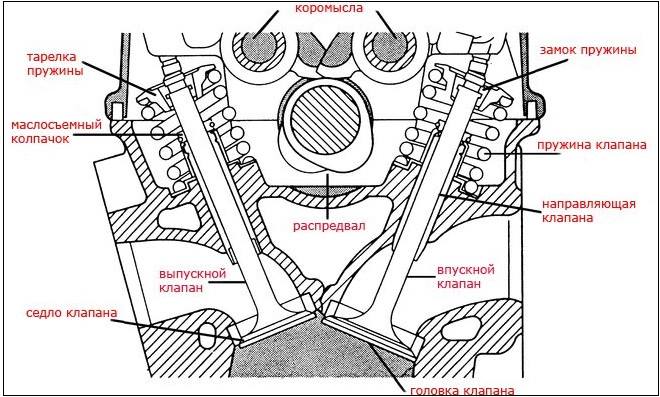

Каждый из цилиндров любого двигателя внутреннего сгорания (ДВС) работает совместно с двумя клапанами, один из которых является впускным, а второй – выпускным. Работа ДВС осуществляется за счет повторяющихся процессов (циклов). Каждый из таких процессов заключается в том, что в рабочий цилиндр подается топливная смесь. Это происходит при открытии впускного клапана. После его закрытия и сгорания топливной смеси из цилиндра необходимо вывести отработанные газы, что и обеспечивается открытием выпускного клапана. Впускной и выпускной клапаны, находясь в закрытом состоянии, должны обеспечивать полную герметичность рабочего цилиндра.

Схема клапанного механизма двигателя внутреннего сгорания

В процессе работы двигателя клапаны подвергаются как значительным механическим нагрузкам, так и различным воздействиям агрессивной среды, в которой они эксплуатируются:

- термическим;

- механическим;

- динамическим;

- химическим.

Чтобы клапаны были в состоянии выдерживать такие серьезные воздействия на протяжении длительного времени, для их изготовления используют высоколегированный стальной сплав, в химическом составе которого содержится значительное количество хрома и никеля.

В процессе эксплуатации седла клапанов изнашиваются в различной степени

Конструкция клапанов состоит из двух основных элементов: направляющего штока и головки, которая может иметь плоскую, выпуклую или тюльпанообразную форму. Направляющий шток клапана может быть полностью цилиндрическим или выполненным с фасонной проточкой, которая необходима для более надежной фиксации пружины.

То, что в клапанном механизме ДВС появились неисправности, можно определить по нескольким признакам, наиболее явными из которых являются:

- снижение мощности двигателя, что отражается на скоростных характеристиках автомобиля;

- нестабильная работа ДВС на любых оборотах;

- неестественный стук, раздающийся из моторного отсека автомобиля;

- большое количество дыма, выходящего из выхлопной трубы.

Появление зазора между клапаном и его посадочным местом приводит к образованию нагара, а в дальнейшем и к прогару седла клапана

Если говорить о наиболее распространенных неисправностях ДВС, связанных с его клапанным механизмом, то к ним относятся:

- появление зазора между корпусом блока цилиндров и головкой, которой оснащен такой блок, что связано с их неплотным прилеганием друг к другу (этот зазор, образующийся по ряду причин, приводит к разгерметизации системы);

- образование в местах, где клапан контактирует с блоком цилиндров, кокса и нагара (такой нагар не дает клапану полностью закрыть цилиндр, что также ведет к разгерметизации системы).

Инструменты для ремонта клапанного механизма

Наиболее распространенным инструментом для ремонта седел клапанов является шарошка (зенкер). Следует иметь в виду, что такой зенкер – это не зенковка, посредством которой осуществляют зенкование.

Специалисты, профессионально занимающиеся ремонтом двигателей автомобилей, стараются сразу приобрести набор шарошек для ГБЦ (головки блока цилиндров). В таком наборе шарошек для клапанов есть инструменты с различными геометрическими параметрами, что позволяет оптимально подобрать их для двигателя автомобиля определенной марки.

Для приведения седел клапанов в нужную форму потребуется шесть зенкеров: три для выпускного и три для впускного клапанов

В том случае, если отремонтировать двигатель своего автомобиля вы решили своими руками, не обязательно приобретать набор шарошек, можно купить один зенкер, параметры которого точно соответствуют характеристикам ДВС вашего транспортного средства.

Такой инструмент для ремонта седел клапанов, как шарошка, работает по принципу фрезы, снимая с седла клапана образовавшийся нагар и тонкий слой металла. Оснащенная твердосплавными режущими зубьями, расположенными на конусной рабочей части, шарошка крепится на оправку, для чего в ее корпусе имеется специальное отверстие. Угол, под которым выполнена рабочая часть шарошки, может находиться в интервале 15–60°. Именно такой угол является основным параметром инструмента, используемого для прирезки седел клапанов.

Шарошка вращается с помощью ключа с шестигранным отверстием, обеспечивающим легкую и точную установку

Как восстановить седла клапанов

В том случае, если предполагается не замена седел клапанов на новые, а восстановление старых, ремонтные работы выполняются в следующей последовательности:

- Головка блока цилиндров располагается на ровной поверхности.

- Шарошка фиксируется на оправке, устанавливаемой в патрон станка.

- Ось инструмента совмещается с осью отверстия в ГБЦ, предназначенном для направляющего штока клапана.

- Медленно и без сильного нажима вращая шарошку по часовой стрелке, с рабочей поверхности седла клапана снимают нагар и тонкий слой металла.

Обработка рабочей фаски седла шарошкой с углом в 45 градусов

Следует иметь в виду, что на седле клапана необходимо обработать три фаски: верхнюю, рабочую и нижнюю. Для обработки каждой из таких фасок используется свой зенкер, имеющий определенный угол наклона режущей части.

Схема обработки седла клапана (на примере двигателя ВАЗ)

Так выглядит фаска седла на различных стадиях работы

Для обеспечения максимально плотного контакта головки клапана с рабочей поверхностью седла после обработки зенкером необходимо выполнить их притирку. Такая операция, для осуществления которой используется абразивная паста, часто проводится вручную. Чтобы выполнить ее быстрее и с минимальными трудозатратами, можно использовать инструмент для притирки клапанов, в качестве которого может выступать обычная дрель.

В том случае, если выполняется не восстановление, а замена седла клапана, и при этом на новые заменяются и сами клапаны, процедуру притирки сопрягаемых поверхностей можно не выполнять.

Источник

Регистрация

Регистрация Вход

Вход