- САМОДЕЛЬНЫЕ КОРПУСА ИЗ ЛИСТОВОГО МЕТАЛЛА

- Делаем корпус для усилителя мощности своими руками

- Содержание

- Из старой аппаратуры

- Из листового металла

- Листовой металл с гибкой

- Фанера

- Корпуса для РЭА

- Покупные

- Компактный mATX корпус для домашнего кабинета своими руками

- Предыстория.

- реклама

- реклама

- Требования

- реклама

- Пилить!

- реклама

- Покупаем

- Делаем

- Готово!

- Что не получилось

- Что можно сделать лучше

- Советы последователям

- Итого

САМОДЕЛЬНЫЕ КОРПУСА ИЗ ЛИСТОВОГО МЕТАЛЛА

Понятие самостоятельной сборки электронных устройств в домашних условиях включает в себя не только умение спаять, по имеющейся схеме, электронные компоненты в единое целое и произвести их настройку (регулировку), но и поместить в соответствующий корпус, который будет удовлетворять всем необходимым требованиям эксплуатации данного изделия. В подавляющем большинстве случаев необходимый корпус подбирают из того, что было ранее припасено и что более или менее подходит в данном случае. На втором месте следует покупка корпуса в магазине, торгующем радиотехническими товарами, где выбирается что-нибудь опять же более или менее подходящее. А вот корпус, специально изготовленный для конкретного самодельного устройства большая редкость. Как правило, это корпус из металла, а если точнее то из тонколистовой стали толщиной от 0,5 до 1 мм, редко до 1,5 мм. Бытует мнение, что такой корпус заказывается у специалиста, а то и вообще где-то на металлообрабатывающем заводе, изготовление качественного металлического корпуса дома невозможно в виду отсутствия необходимого оборудования. Да действительно поместить производственное оборудование в квартире невозможно, а вот место для приспособлений, которые помогут выполнить гибочные операции, всегда найдётся. Размер этих приспособлений прямо пропорционален размеру изготавливаемого корпуса и толщине используемого металла.

Приспособа для гибки металла

Приспособление состоит из двух частей:

- а) удерживающего лист, далее «держатель»

- б) гнущего лист, далее «гиб»

В комплекте подразумевается наличие одного держателя и нескольких гибов, причем, чем больше в комплекте гибов тем более широкий ассортимент гибочных работ ему «по плечу».

Держатель в свою очередь также состоит из двух частей: «опоры» и «прижима». В качестве опоры может быть использован как деревянный элемент, например доска, так и металлически, например уголок. Использование доски придаёт держателю устойчивость, использование уголка даёт возможность быть закреплённым в слесарных тисах. В качестве прижима всегда лучшим вариантом будет использование металлического уголка. Между собой они соединяются при помощи пары крупных болтов с гайками, которые также выполняют функцию механизма зажатия в прижиме изгибаемого тонколистового металлического листа.

Гиб состоит из двух совершенно одинаковых металлических уголков с отверстиями по краям, через которые они скрепляются также болтами с гайками производящими и зажим гиба на изгибаемом тонколистовом металлическом листе. Посередине одного из уголков имеется отверстие для установки длинного болта крепящегося при помощи гайки. На него одевается в качестве рукоятки толстостенная трубка подбираемой опытным путём длины.

Изготовление гиба несколько более сложная операция, чем изготовление прижима. Выбранные уголки должны быть одинаковы по профилю, по длине и отверстия на них необходимо сверлить на обоих в скреплённом состоянии за один проход сверла. Для этого они зажимаются например в струбцины, причём так чтобы все их внешние габариты были совмещены друг с другом. При несоблюдении этого условия будет невозможно произвести правильный изгиб заготовки (например строго перпендикулярный сторонам изгибаемого листа).

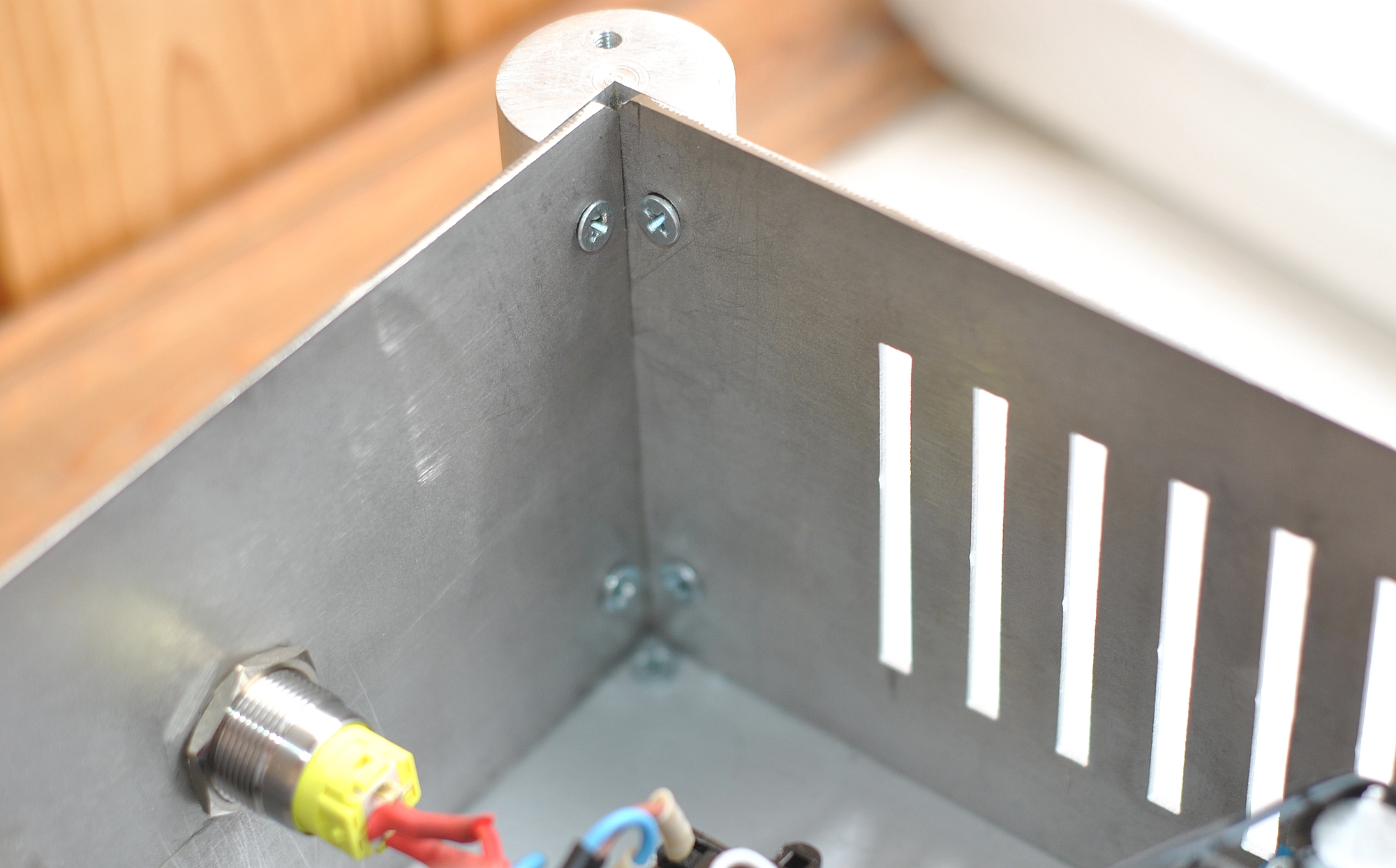

На фото заготовка из тонколистового металлического листа (0,75 мм) зажата в держатель, опора которого из металлического уголка и находится зажатой в слесарные тисы. Между держателем и гибом устанавливается зазор на толщину полотна ножовки по металлу, через который в преддверии операции изгиба режущей частью этого самого полотна вручную производится поверхностный надпил – прочерк на глубину нескольких микрон места предстоящего изгиба на металлической заготовке. После этого производится операция гибки путём поворота трубчатой рукояти в вверх (в вертикальное положение), в результате получаем изгиб заготовки под углом 90 градусов.

Металл после сгибания

Профили угла изгиба с радиусом 10 мм (левый на фото) и фигурный (правый на фото), он выполняется постукиванием молотка по гибу уже после того как заготовка была изогнута). Заготовка в держателе всегда сжимается болтами «до отказа», а вот в гибе по-разному. От степени сжатия заготовки в гибе будет зависеть радиус изгиба. Чем сильней сжатие, тем радиус меньше. Если сделать, в месте изгиба, пропил на треть толщины металла, то при правильно зажатой заготовке, угол изгиба будет практически прямой (90 градусов).

Примеры самодельных металлических корпусов

А это образцы творчества. Верхний снимок коллажа это, по сути, пробные экземпляры – «руку набивал», а вот нижние снимки это корпуса готовых изделий (были и ещё, но, увы, делал на заказ и за суетой не сфотографировал).

Эскиз приспособления для гибки

Эскиз приспособления для заинтересовавшихся. Размеры узлов данного варианта соответствуют необходимому запасу прочности для работы с тонколистовым железом толщиной до 1,1 мм. Какой-либо сложности применение этого приспособления не представляет. А если не поленится и изготовить десяток гибов различной длины, то можно делать корпуса самого различного размера и сложности. А про метод производства корпусов из пластика читайте по ссылке. Автор проекта — Babay iz Barnaula.

Источник

Делаем корпус для усилителя мощности своими руками

Сегодня поговорим о том, как можно сделать корпус для своего DIY проекта усилителя мощности. Красивый и аккуратный корпус — лицо любого проекта. Встречают по одежке! Корпус — известная головная боль самодельщиков. Рассмотрим некоторые методы постройки корпуса для аудио усилителя мощности своими руками.

Содержание

Из старой аппаратуры

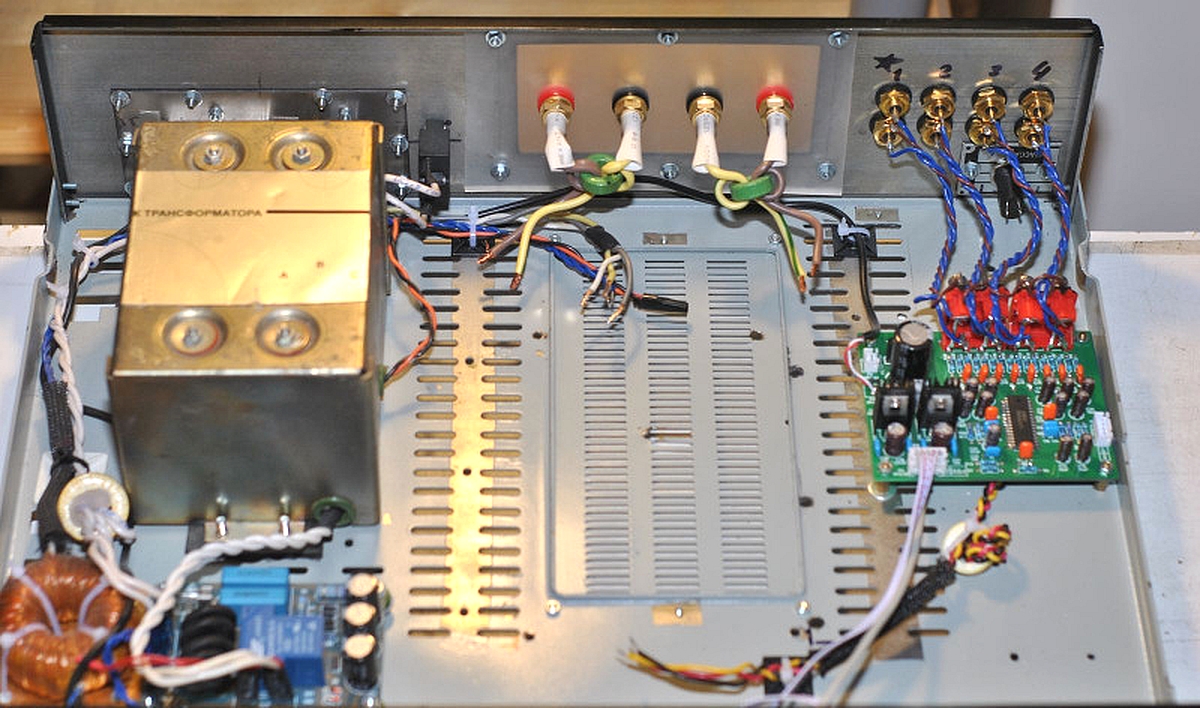

В частности: видеомагнитофоны, спутниковые ресиверы, DVD плееры и прочее. То что было под рукой (в чулане) и примерно подходит по размерам.

Удобно тем, что коробка уже есть. Выбрасываем «потроха», хотя, можно оставить слаботочное питание для вспомогательных потребителей.

Внешний вид корпуса можно освежить краской или виниловой плёнкой.

Лицевую и заднюю панель можно вырезать из металла или пластика, например в рекламном агентстве или в организации по раскрою металла.

И поставить в накладку на имеющийся корпус.

Не стоит исключать из внимания корпуса советских усилителей. Там использовали металл избыточной толщины. Например, в корпусе Одиссей У-010 можно разместить мощный усилитель, что я когда-то и сделал, а переднюю панель поставил свою на винты поверх старой.

Да что там говорить, я умудрялся делать небольшие усилители в корпусах CD-rom (которые уже давно ушли на свалку истории). При приложении должного внимания получается неплохо.

Из листового металла

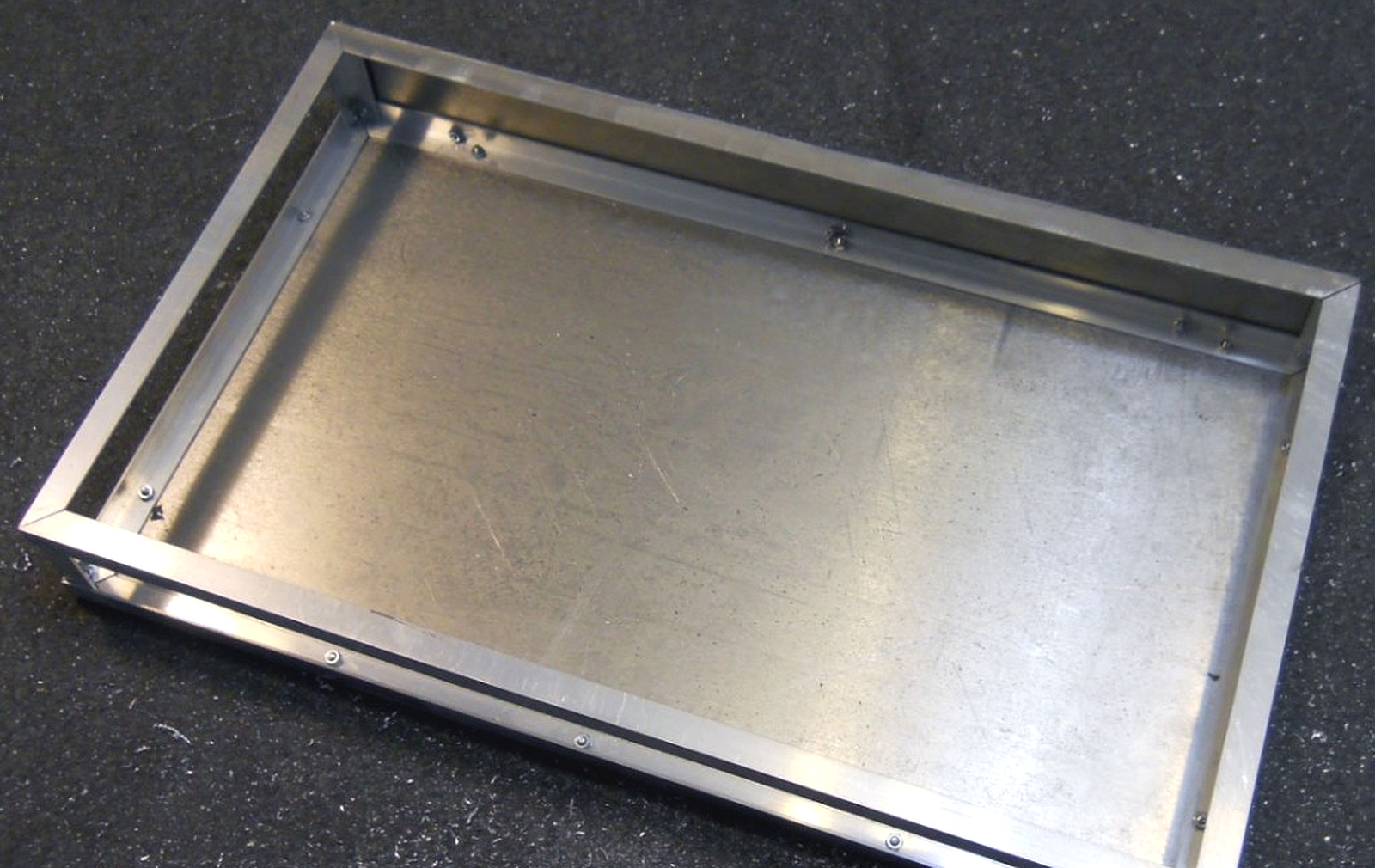

Идея изготовления корпуса из листовых деталей лежит на поверхности.

Сейчас почти в каждом городе есть услуги лазерной или гидроабразивной резки листового металла.

Нарезаем нужного размера стенки и листы корпуса и собираем коробку.

Главный конструктивный вопрос при этом — как соединять между собой листы.

Для соединения листов корпуса в короб можно использовать:

- Уголки

- Покупные радиаторы с отверстиями

- Фрезерованные стойки

- Деревянные боковины с забивными гайками

- Профили

Пройдемся по каждому варианту.

Перед началом работ над корпусом, имея в голове потребные внутренние размеры, обязательно необходим эскиз/чертеж/трехмерная модель будущего корпуса, что бы точно не ошибиться в размерах.

Уголки

Собирается каркас из алюминиевых уголков и обшивается листами корпуса. Вполне просто и доступно сделать самому — в сети есть множество примеров.

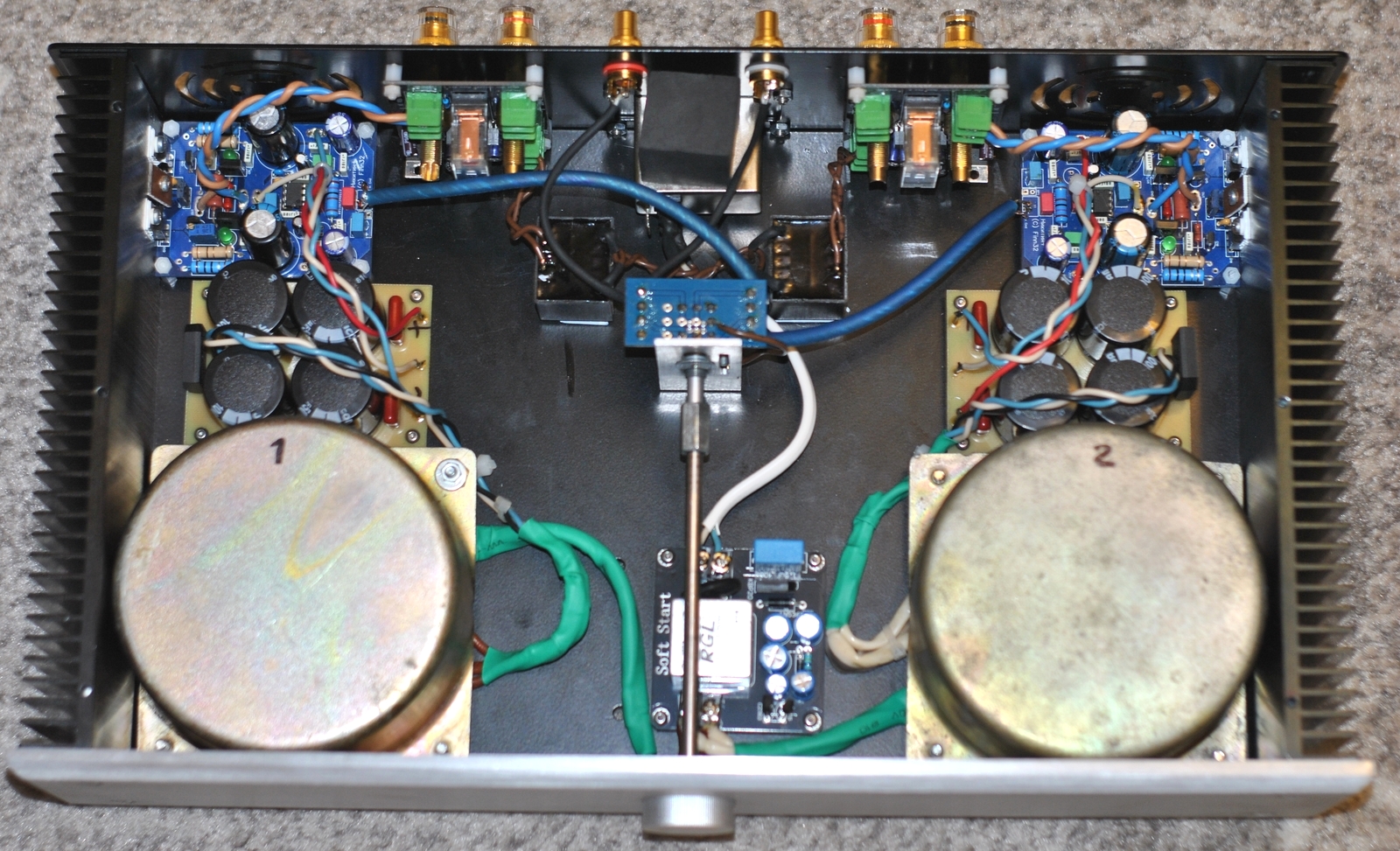

Радиаторы

Есть в продаже радиаторные профили в которых на всех гранях имеются резьбовые отверстия. Например 246*84*25 мм с отверстиями.

Сборка корпуса — основанием являются радиаторы, все листовые панели прикручиваются к ним.

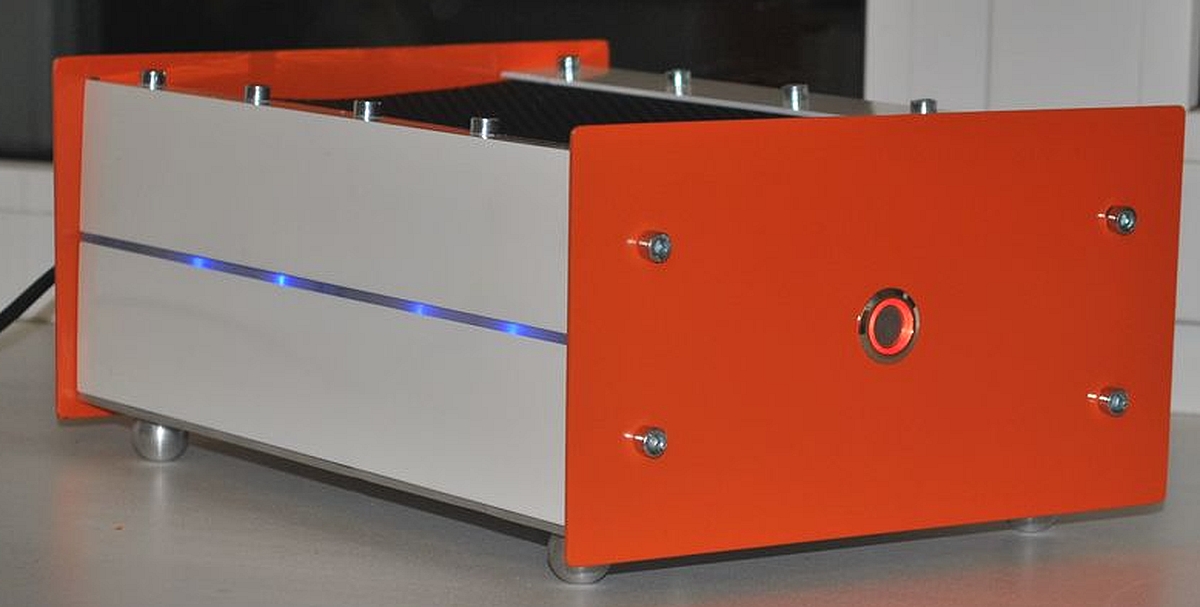

В данном случает листы были из углеродистой стали, и были окрашены порошковой краской, что, как оказалось: здорово выглядит, стойко к царапинам и совсем не дорого.

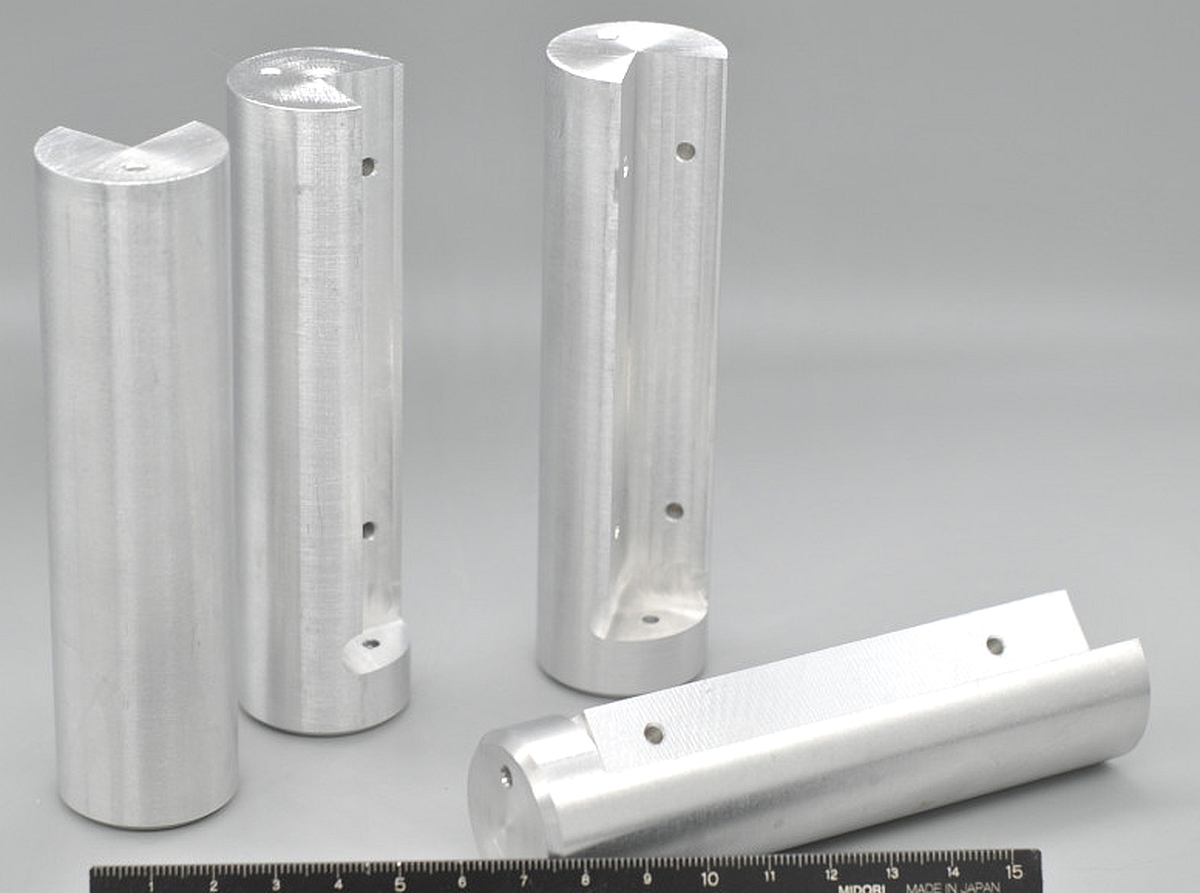

Фрезерованные стойки

Доступно при наличии станков: токарного и фрезерного.

Я делал цилиндр из алюминия с выборкой четверти (угол 90 градусов), там были нарезаны резьбовые отверстия для крепления листов внутри корпуса.

Этот корпус в сборе на заглавной картинке топика. Он собран из нержавеющих листов химически очищенных, отшлифованных и покрытых матовым лаком.

Деревянные боковины

Это и красиво, и может использоваться не только в декоративных целях, но и как несущая часть корпуса.

Для дерева на боковины можно использовать разделочные доски (бук, дуб). Они достаточно ровные и хорошо смотрятся под лаком.

Для удержания панелей корпуса можно использовать забивные гайки или мебельные резьбовые футорки.

Профили

В строительных магазинах крупных городов сейчас представлен большой выбор различных по форме алюминиевых профилей.

Профилями (швеллер) могут быть и боковые стенки корпуса:

А этот DIY корпус комбинация трех методов:

- Передняя и задняя панель — алюминиевый профиль (швеллер)

- Боковины из дерева (бук, разделочная доска) обеспечивают сборку

- Листовые верхняя и нижняя панель корпуса

Процесс изготовления такого корпуса можно посмотреть на видео:

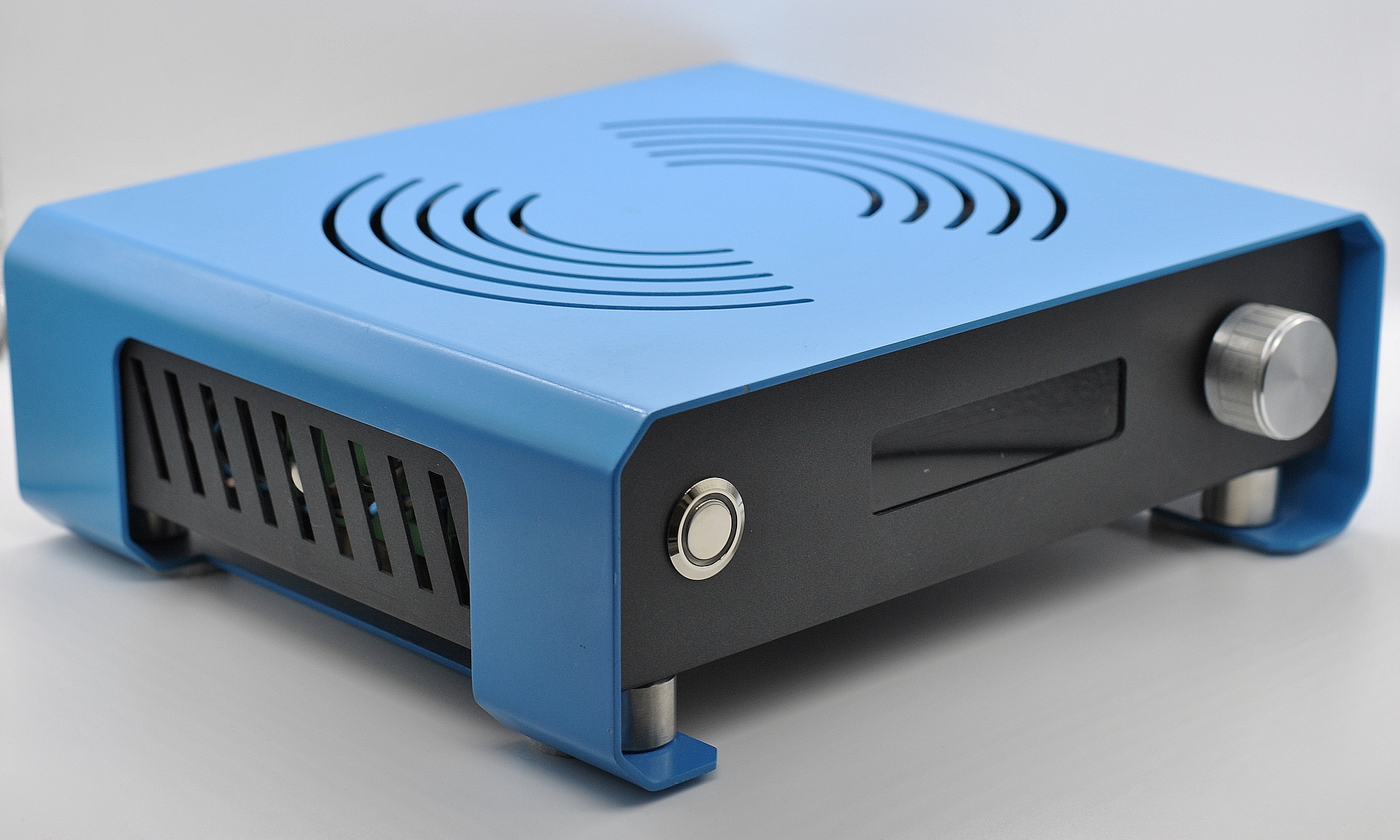

Листовой металл с гибкой

Доступно тем, кто работает на заводах или опять же за деньги. Есть тонкость: нужно уметь разрабатывать изделия из листового металла в 3D или воспользоваться чужими моделями.

Я делал DIY клон интересного китайского усилителя (P01) из двух частей полученных гибкой. Его обзор тут.

Мой клон китайского корпуса выглядит несколько брутальнее:

К слову, внутри там ICE125ASX2 от ICEpower® и регулировка громкости и селектор входов на PGA2311.

Гибка может и проще — с одним отгибом, к которому монтируется листы корпуса:

Фанера

Вариант для краснодеревщиков и просто для тех кто дружит с лобзиком и ручным фрезером.

Листы фанеры набранные поперёк смотрятся под лаком необычно. Передняя и задняя панель алюминиевая. Такой корпус, понятное дело, для усилителя не требующего хорошего конвективного охлаждения, например для усилителей класса D высокой эффективности.

Корпуса для РЭА

Есть интересные композитные варианты — металл и пластик. В радиомагазинах Вашего города может оказаться подходящий вариант.

Для солидного вида корпуса, опять же, можно поставить свою переднюю панель в накладку.

Покупные

И, конечно, покупной онлайн вариант. Когда руки, конечно, золотые, но растут не из плеч. Но своими руками хотя бы оплачиваешь заказ.

Я делал подборку интересных вариантов корпусов для diy проектов из Aliexpress:

Спасибо за внимание. Творческих успехов и удачных конструкций!

Источник

Компактный mATX корпус для домашнего кабинета своими руками

Предыстория.

Уже много лет для просмотра фильмов и игр на телевизоре я использую обычный ПК. Живет он обычно где-то под потолком в коридоре, а к телевизору протянут HDMI кабель. Этот компьютер донашивает железо, оставшееся от других компьютеров в доме.

реклама

Родился он когда детям (да и мне тоже) срочно понадобился сервер Minecraft. Собрав то, что было под рукой оказалось, что засунуть десктопное железо в современный аккуратный маленький корпус не получается — нужна либо miniITX плата, либо блок питания SFX.

В поисках корпуса я заглянул в строительный магазин у дома и, перемеряв там железки я купил… мангал.

Маленький разборный мангал: а) — железный, б) в него влезла ATX плата при минимальных габаритах. Без крышки зато дешево.

Мангал — вариант, конечно, хороший, но временный. Я люблю корпуса. Не гробы с десятком вентиляторов, светящиеся ярче новогодней елки, а что-то оригинальное, но сохранившее функциональность. Например, у детей Cooler Master HAF XB и BitFenix Phenom M Black.

Так что, через год, все переехало в подвернувшийся настоящий корпус Aspire X-Qpack.

Если посмотреть обзоры этого корпуса, то первое, что бросается в глаза, это дата публикации — обычно это 2005 год. Корпус — старый. Блок питания установлен сзади, над процессором. Также, пространство расходуется под два пятидюймовых отсека для приводов. В остальном, он приятный алюминиевый и с ручкой!

В ходе битвы за тишину, блок питания был перенесен на “морду”, установлена башня mugen max и добавлены отверстия напротив видеокарты. Хоть 1060 и не греется особо, но решил перестраховаться. Вырисовалась естественная компоновка с блоком питания спереди. Вот так он выглядел месяц назад.

реклама

С наступлением всеобщего карантина и начала эры “работы из дома” мое рабочее место из офиса переехало на балкон. Я тоже переехал на балкон и развлекательный компьютер решил забрать с собой (раз уж на балконе теперь есть монитор). Телевизоры с фильмами сегодня и сами справляются.

Оказалось, что на балкон шириной ровно 100 сантиметров даже такой небольшой корпус влазит с трудом.

Полгода я безуспешно искал замену корпусу под такие.

Требования

- Минимальный размер

- Должна влезть любая мАТХ плата

- Любая видеокарта, даже 3090

- Любое охлаждение CPU без воды (например, башня 20см)

- Любой обычный блок питания

- Один 140mm вентилятор сзади

- Хорошее охлаждение при минимуме сторон с вентиляционными отверстиями. Бывают корпуса хоть и небольшие, но вентиляция на дне требует высоких ножек, а боковая вентиляция не дает поставить корпус в нишу, или даже просто к стене.

- Простая установка видеокарты, без получасового просовывания килограммовой карты в отверстие над загибом (кто просовывал, тот поймет).

Не нашлось ничего. Есть приличное количество статей “smallest mATX cases 2020” где мусолится десяток корпусов, которые мне не подходят по разным причинам:

- БП находится под мат платой увеличивая ширину\высоту корпуса. (Chieftec CI-01B-OP)

- БП находится над мат платой делая установку высокого кулера невозможной (Jonsbo V4, Silverstone sg11)

- Необычный БП SFX/custom (Antec Aria)

- размеры корпуса не минимальны. 5 слотов для карт, лишние места под диски 3.5”, куча наружной лепнины из пластика (Jonsbo UMX3, CI-01B-OP)

- Вентиляционные отверстия со всех сторон (ВСЕ, кроме Antec Aria)

реклама

Ни один корпус не был лучше уже имеющегося. Также, подобные корпуса малодоступны. Взять бы свой да и оставить, но он все время на виду. Хочется заменить видео, вдруг не влезет новая. Это конечно спасло меня от импульсивной покупки 3080, но в целом, хочется чтобы возможность была.

Хочешь сделать хорошо — сделай сам. Этот дурацкий девиз не раз меня подводил, так что я решил.

Пилить!

К требованиям к корпусу выше добавилось еще немного:

- Материалы из ближайшего строительного магазина

- Отсутствие или минимум гнутых деталей. Чтобы просверлил, резьбу нарезал, закрутил и готово!

Пару вечеров я осваивал sketchup рисуя это:

реклама

Честно говоря, вариантов компоновки других я не придумал. Все детали становятся на свои места сами. Для БП только одно место. Для размеров использовал сей чудесный ресурс.

Толщина листа и уголков — 2мм, чтобы резьба держалась.

Прилично времени потратил на выбор высоты корпуса. Большая высота дает свободу в выборе БП и заднего вентилятора, но это более высокий корпус. Для опытного образца выбрал высоту минимальную для установки 140мм вентилятора. Обычный немодульный БП с глубиной 140мм ставится при аккуратной укладке кабелей.

Вентиляция для блока питания получилась интересная — часть воздуха выходит через лицевую панель, а часть идет под платой и выходит сзади под IO панелью.

Покупаем

- Обрезок алюминиевого листа 1000×600 толщиной 2мм. Какой сплав не имею понятия, но очень мягкий. Настолько пластичный, что согнув все площадки для крепления БП в неправильную сторону, я смог их выгнуть обратно на 180 градусов! Немыслимо. $22

- Профиль алюминий 10×10мм (прут) — 3 метра. $10

- Уголок, 15x10x2мм. 3 метра — меньше не продали. $4

- для передней панели я выбрал чудесную бамбуковую разделочную доску. $7

- Кнопка, светодиоды, резисторы (чтобы сделать яркость вменяемой). $4

- Крепеж. Винты из нержавейки под шестигранник. $3

- Сетка для тюнинга $6

- Кабель питания угловой $2

- разъем для питания, выключатель — с дохлого БП. Usb планка из кладовки. $0

- Инструменты, метчики, фрезы (дрель и лобзик не считаются) $50.

- Заднюю панель mATX с амазона, которую так и не использовал. $30

Делаем

- Напилил стержней, прикинув, какой длины будет плата плюс БП и нарезал резьбу

- Выпилил и собрал лоток для мат платы

- Сделал сложную скобу для крепления БП

- Задняя панель из уголка (самый муторный момент). Уголок попался очень хрупкий. Даже на 90 градусов согнуть было не просто

- Выпилил и надырявил разделочную доску — переднюю панель

- Напилил боковых и верхних крышек

- Собрал!

Конечно, после каждого пункта — долгие примерки, подгонки и раздумья.

Готово!

Получилось ли то чего я хотел — однозначно, да! Хотя это скорее не корпус, а много ручного труда, чтобы развлечься на карантине. А сам корпус.

- Минимальный размер — скорее «да». Можно кое-где украсть еще пару миллиметров и все. Упираемся в размеры платы

- Любая мАТХ плата — ДА

- Любая видеокарта (даже 3090) — ДА

- Любое охлаждение CPU — башня до 20см (mugen max) — ДА

- Любой обычный блок питания (кроме модульных, так как они глубже на 2см)

- Хорошее охлаждение. 300-350 ватт (Ryzen 5600x + 1080ti strix + PSU 700W 90%+) стабильно работает с отверстиями только в передней и задней стенке. Если летом будет жарче, расширю отверстия для заднего вентилятора (можно выпилить круг и поставить хромированную решетку). Возможно добавлю отверстий на боковой крышке

- Фото нижней части корпуса объясняет как крепится блок питания и куда девается воздух из него. Часть выходит через 4 передних отверстия, а часть идет под лотком платы на заднюю стенку.

Что не получилось

- Простота изготовления — однозначно фейл. Согнуть уголки оказалось сложнее, чем ожидалось. Пилить ровно — непросто. Сверлить пришлось много и долго.

- 140mm вентилятор. Пришлось отказаться ради упрощенной проводки кабеля питания. При использовании 140мм вентилятора пришлось бы тащить 220v с противоположного угла, от видеокарты. А еще, толковый 120мм у меня уже был.

- Корпус жесткий и отлично передает вибрацию. Стоит добавить мягкие ножки и виброгасящую прокладку в месте крепления ПБ.

- Вероятно, летом будет жарковато и придется добавить отверстий и переработать заднюю панель

- Можно приоткрыть боковую крышку пока не добавлены отверстия

Что можно сделать лучше

- Добавив зазор 5мм между бп и передней стенкой можно установить резиновые уплотнители и увеличить на треть вход воздуха за счет правых отверстий

- Если убрать средний прут под мат платой, то почти в 2 раза увеличится сечение “воздуховода” от БП на заднюю стенку. Возможно, заменить профиль на несплошной уголок.

- Вход 220в можно перенести в сторону видеокарты и пробросить кабель вдоль заднего левого ребра корпуса и по нижнему воздуховоду. Это уберет высоковольтный кабель из самого корпуса и вернет возможность установки вентилятора 140мм. Можно установить 2 пиновый разъем питания (как на принтерах или бытовой технике) для уменьшения размера

- Спроектировать единую гнутую деталь, в которой объединить лоток для матплаты, крепление БП и крепление HDD

- Однозначно, резка лазером всех панелей. В опытном образце я шел на ручной распил сознательно, так как размеры были заранее неизвестны.

- Установка диска 2.5” возможна в нижнем воздуховоде (сейчас там уложен кабель переднего USB) или на передней панели, напротив видеоплаты.

Установка 3.5” дисков и не предполагалась.

Советы последователям

- Стойка для дрели сделала возможным просверлить все отверстия ровно и аккуратно. Если делать руками — нужна. Покупал специально для этого корпуса $30.

- Хороший ($3.5) метчик на 3мм — must have. Специальный метчик по алюминию давал более “расслабленную” резьбу. Мне больше нравилась резьба после обычного для машинной нарезки.

- Метчик 6-32 (дюймовый) редкий и необязательный. В алюминии можно запросто вкрутить саморез из комплекта хорошего корпуса в отверстие 3мм.

- Избегайте использовать крепеж из дешевых корпусов — большая вероятность сломать винт в отверстии.

- Гнутые детали в корпусе все равно нужны, без них получается лего из обрезков. В моем варианте это 3 детали: крепление БП и 2 кольца из уголком для задней панели.

- Готовая задняя панель удорожает корпус и накладывает ограничения на размеры (хотя красиво и нет мороки с гнутьем уголка).

- Не все разделочные доски ровные. Мою возможно, повело уже после сверления. Есть кривизна до 1мм по середине. При покупке — проверяйте. 🙂

- В фабричном корпусе крышки крепятся внахлест и небольшие перекосы и щели не видны. Мне же пришлось довольно точно подгонять крышки и все равно, кое-где да и заметна небольшая кривизна

Итого

Размер хороший. Особо порадовала ширина — корпус получился меньше, чем старый Aspire X-Qpack. Да, немного длинноват — длиннее на 30мм, но зато Уже на 30мм и на столько же ниже. Финальные размеры Ширина х Высота х Глубина : 255 x 210 x 366мм

Без отверстий на боковой стенке корпус можно ставить на бок — получится заниженный miniTower, только скобу добавить, чтобы видеокарта не проседала.

Все влезло. Есть оговорки по БП — огромные киловатники и модульные БП не войдут.

Вентиляция между лотком платы и корпусом — интересное решение. Похоже, что работает и неплохо.

Добавлю фото по запросу и отвечу на вопросы в комментах.

Источник