Как, в домашних условиях из куска алюминия, сделать алюминиевый порошок (пудру)?

Есть прутки алюминиевые, как из кусков алюминия сделать пудру, ну или порошок, в домашних условиях.

То есть серебрянку по сути (порошок).

Тут важно учитывать следующее, алюминиевый порошок и алюминиевая пудра, это не одно и тоже.

Алюминиевая пудра это практически пыль (фракция порошка крупней).

В начале Вам нужно определиться что именно нужно получить на выходе.

Если алюминиевый порошок, то можно купить вот такую

Под наждачку укладываем плотный лист бумаги, далее трём алюминиевую заготовку о наждачку (а не наоборот), далее переворачиваем наждачку, стряхиваем алюминиевый порошок на лист бумаги.

Если нужно из алюминиевого порошка получить пудру, то продолжаем.

Нужна ступка и пестик к ней, я брал обычную керамическую ступку

Боковыми движениями перетираем порошок в пудру.

Из личного опыта могу добавить, если нужно сразу получить на выходе алюминиевую пудру, то лучше купить алюминиевую фольгу.

Так же понадобится мелок-абразивный точильный круг для ножей.

Сворачиваем фольгу «трубочкой» трём о точильный брусок.

Брусок будет забиваться пудрой, нужна ёмкость, на дно ёмкости наливаем не много воды.

Промываем брусок от пудры.

В итоге в ёмкости у Вас будет вода с пудрой.

Можно дать отстояться и не спеша слить воду, пудру просушить.

Можно отфильтровать воду, через простейший бумажный фильтр.

Если нужен именно порошок, то можно зажать алюминиевую деталь в тисках, под тиски кладём лист бумаги и далее работаем напильником.

Можно в принципе ускорить процесс, нужен отрезной диск по металлу и УШМ с регулятором оборотов.

Обороты выставляем минимальные, алюминиевую заготовку стачиваем плоскостью отрезного круга (диска).

Источник

Большая Энциклопедия Нефти и Газа

Получение — железный порошок

Получение железного порошка из сульфата железа начинается с приготовления водного раствора Fe SO4 — Для этого железный купорос растворяют в воде, подогретой до 55 — 65 С. Кислотность раствора должна составлять примерно 0 5 — 1 0 л кислоты на 1 м3 раствора. [1]

Получение железного порошка восстановлением его из железной окалины или руды природным газом дает возможность использовать в качество сырья большое количество дешевой окалины, получаемой при прокатке и ковке стали. [2]

Для получения железного порошка в настоящее время применяется большое разнообразие методов, что объясняется не только потребностью в порошках различного назначения, но и поисками такой технологии, которая обеспечила бы получение дешевого и качественного порошка. [3]

Для получения железного порошка с частицами не-удлиненяой формы диаметром 0 10 — 0 01 мк обычно попользуются химические реакции. Железо растворяется в горячем растворе муравьиной кислоты, затем раствор охлаждается и железо выпадает в осадок. Осадок сушат и смешивают с 2 % окиси кальция или магния и нагревают в потоке водорода до температуры. Продуктами реакции являются газообразные углеводороды и мелкие частицы железа. Железо такой дисперсности является взрывоопасным. Для устранения этого порошкообразное железо помещается в ацетон, защищающий его при дальнейшей обработке. Прессование магнитов из порошкового железа производится автоматически на соответствующем оборудовании. После прессования изделия только просушиваются и покрываются лаком. [4]

Способ получения железного порошка оказывает влияние на качество изделий, но это влияние может быть компенсировано выбором схемы уплотнения при формовании порошковой заготовки. При уплотнении по схеме одностороннего или двухстороннего формования в закрытой матрице частицы незначительно перемещаются относительно друг друга в радиальном направлении. Происходит лишь осадка частиц с заполнением пустот, образованных при засыпке. При этом в местах взаимного контакта частиц возникают в основном нормальные напряжения, а доля касательных напряжений незначительна. Поэтому оксидная пленка на поверхности частиц не разрушается, а формоизменяет-ся с материалом частиц. В результате частицы порошка даже при высокой плотности образца разделены хрупкой оксидной пленкой в виде пространственной сетки, по которой происходит разрушение образца. Затем заготовку спекают в восстановительной атмосфере, например, в водороде или диссоциированном аммиаке, или в атмосфере, не допускающей окисления, например, в аргоне или азоте. [5]

Исходным сырьем для получения железного порошка по этому процессу служат кварциты. [6]

Железо используется для получения железного порошка и производства высококачественных сталей. Установки этого типа также имеют относительно невысокую производительность — примерно 15 — 30 тыс. m в год. Таким способом получают железо в СССР, Швеции, Канаде, США, ФРГ и других странах. [7]

Это железо используют для получения железного порошка и в качестве заменителя лома при производстве высококачественных сталей. [8]

Существуют два варианта электролитических методов получения железного порошка : осаждение на катоде компактного хрупкого железа с последующим размолом и восстановлением его в атмосфере водорода и осаждение на катоде губчатого железа, которое после промывки и сушки превращают в порошок. Первый вариант более трудоемкий и менее экономичный, чем второй; образующиеся порошки отличаются низкой дисперсностью. [9]

В работах [10, 11] приводится описание процесса получения железного порошка прямым восстановлением окисленных железных руд, так называемый Н — Jron процесс. [10]

На основе данных химического и рентгенографического анализов экспериментально подтвердили возможность получения тонкого железного порошка с различным содержанием окислов путем изменения режима восстановления. При этом с увеличением содержания окислов и с повышением коэрцитивной силы порошка, снижается магнитное насыщение материала вследствие разделяющего действия окислов. Оптимальные свойства магнитов из тонкого железного порошка были получены при содержании 20 — 25 % окислов. [11]

Электролитическое железо может представить интерес лишь в двух случаях: при получении очень чистого железа и получении железного порошка . Однако эти цели могут быть также достигнуты путем восстановления железа из его окислов водородом или природным газом. По мере усовершенствования технологии прямого восстановления окислов железа при помощи водорода или природного газа электролитический способ становится все менее конкурентоспособным. Тем не менее ниже приводятся основные параметры электролитического получения железа из водных растворов. [12]

Рассмотренные схемы наиболее перспективны с точки зрения получения дешевого и качественного порошка и являются основными технологическими схемами получения железного порошка в СССР в настоящее время. [13]

Некоторые авторы считают, что этот способ при дешевой энергии позволяет автоматизировать производство и является экономически наиболее целесообразным не только для получения железного порошка , но и вообще для получения безуглеродистого железа. [14]

Осадок железа в виде порошка непрерывно механически счищается с дисков, промывается, высушивается, диспергируется на шаровой мельнице, пассивируется и затем обжигается для получения товарного железного порошка . [15]

Источник

Дамасская сталь из шариков и стального порошка

Представляю вашему вниманию качественный стильный нож из дамасской стали, которые вы можете сделать своими руками. Дамасской сталью называют такую сталь, которая неоднородна в своем составе. Это достигается путем ковки, когда смешиваются разные марки сталей. А если такой металл затем погрузить в кислоту, на нем образуется уникальный рисунок, так как каждая сталь меняет свой цвет по-разному.

В этой инструкции мы рассмотрим, как можно сделать дамасскую сталь самому. Тут будут использоваться более современные технологии. Дамаск мы получим путем спешивания я двух или трех типов стали. В качестве основы тут будет использоваться стальной порошок, а также стальные шарики. Именно благодаря шарикам мы получим интересный узор. В принципе, процесс ковки не сложен, но требует наличия кузнечной печи, наковальни, а также некоторого опыта. Работать с раскаленным металлом очень опасно, так что нужно при этом соблюдать все правила безопасности. Итак, переходим к изготовлению ножа!

Материалы и инструменты, которые были использованы автором:

Список материалов:

— стальная трубка (желательно из углеродистой стали);

— стальные шарики;

— стальной порошок;

— немного листового металла для заглушек;

— древесина для накладок;

— латунные стержни или втулки под штифты;

— масло для пропитки древесины;

— эпоксидный клей.

Список инструментов:

— кузнечная печь, наковальня и молот;

— ленточная шлифовальная машина;

— кислота для травления стали;

— болгарка;

— дрель;

— сварочный аппарат;

— штангенциркуль;

— масло для закалки, изолента и другое.

Процесс изготовления ножа:

Шаг первый. Формируем заготовку

В первую очередь из шариков, стального порошка и куска трубы нам нужно изготовить заготовку, из которой потом и будет делаться клинок. Для этого засыпаем в стальную трубу порошок и шарики. Засыпать нужно порционно, то есть немного шариков, потом немного порошка и так далее. Шарики предварительно нужно хорошо вымыть в мыльной воде, чтобы на них не было никаких следов масла. Также можно промыть их в ацетоне. Дно трубы завариваем, используя кругляк из стали.

Что касается металла трубы, то желательно, чтобы это была тоже углеродистая сталь.

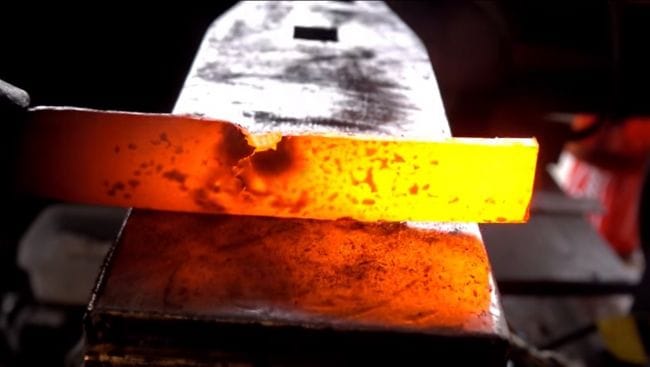

Ну а далее завариваем и другой конец и отправляем все это дело в печь. Прогреть нужно до желтого свечения и при таком прогреве выполняем ковку. Мнем металл с разных сторон. Нам крайне важно смешать все металлы воедино. Нагревать заготовку понадобится ни один раз, но в ковке легко никогда не бывает. После этого получаем отличный металл для ножа.

Шаг второй. Проверяем металл

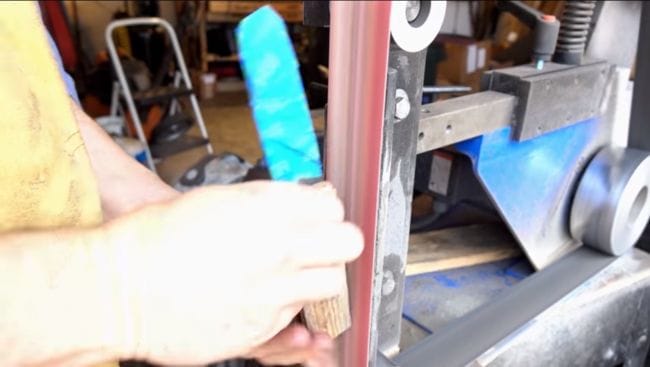

Когда на ваш взгляд заготовка будет готова, нужно проверить качество металла. Сначала берем болгарку и срезаем края пластины. Металл должен быть равномерным, без раковин и прочих дефектов. Далее по контуру проходимся ленточной шлифовальной машиной. Аналогично смотрим, хорошо ли мы перемешали металл. Если все отлично, можно переходить к следующему шагу – формированию профиля ножа.

Шаг третий. Профиль клинка

Профиль клинка автор задает путем ковки. Сначала формируем кончик ножа, ну а далее делаем можно сделать и скосы на клинке. К формированию скосов подходим ответственно, лезвие должно быть ровным, но не слишком тонким. Спешить в этом деле не нужно, работаем молотком с обеих сторон.

В завершении вам нужно будет отделить лезвие от ручки. Для этого работаем острой частью молотка. Если все отлично, убедитесь в том, что ваш клинок ровный. На этом ковку можно завершать.

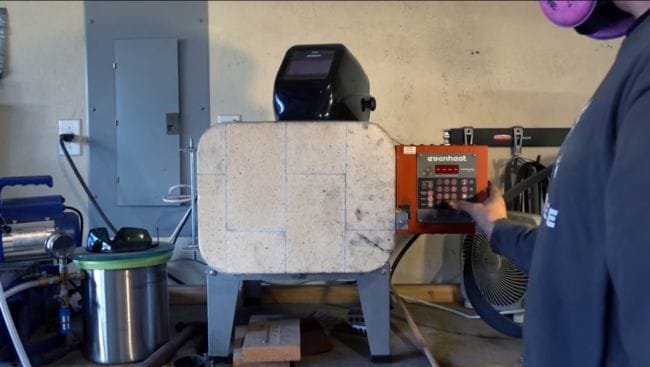

Первое, что делает автор – нормализует металл после ковки. Для этого его нужно прогреть и дать постепенно остыть. Автор помещает клинок в пакет с углем и отправляет в печь. Далее заготовку можно уже и закалить, для этого снова раскаляем клинок и погружаем в масло. Процедуру можно повторить несколько раз, но обычно хватает и одного раза. Если после этого клинок не берется напильником, значит, сталь закалена.

Однако тут есть один подводный камень, если после закалки не отпустить сталь – она будет хрупкой. То есть нам нужно сделать металл немного мягче, чтобы он пружинил, а не ломался. Для этого вполне хватит бытовой духовки. Ее нужно прогреть до температуры около 200°C и греть нож около 1-1.5 часа в зависимости от толщины металла. Если отпуск прошел успешно, клинок должен стать соломенного цвета. Теперь ваш нож сможет выдерживать огромные нагрузки на изгиб, а также ударные нагрузки.

Шаг шестой. Шлифуем и сверлим отверстия

После закалки на металле будет иметься налет, который нужно счистить. Ставим на ленточную машину не слишком крупный ремень и производим шлифовку. При желании клинок можно сделать блестящим, как зеркало.

Еще нам нужно насверлить в ручке отверстий под штифты. Но сделать такую процедуру с закаленным металлом очень тяжело. В связи с этим берем газовую горелку и прогреваем ручку. Даем ей постепенно остыть. После этого металл будет сверлиться обычными сверлами по металлу. Вот и все, теперь осталось сделать ручку. Замотайте лезвие изолентой или малярным скотчем, чтобы не порезаться при последующих работах.

Шаг седьмой. Подготовим накладки

Накладки можно делать из различных материалов, это может быть пластик, текстолит, кости, рога и многое другое. В нашем случае это самый популярный и востребованный материал – дерево. Подбираем доску из красивой породы дерева с красивым рисунком и делаем две накладки. При желании на накладки можно приклеить еще какой-то материал, чтобы ручка была комбинированной.

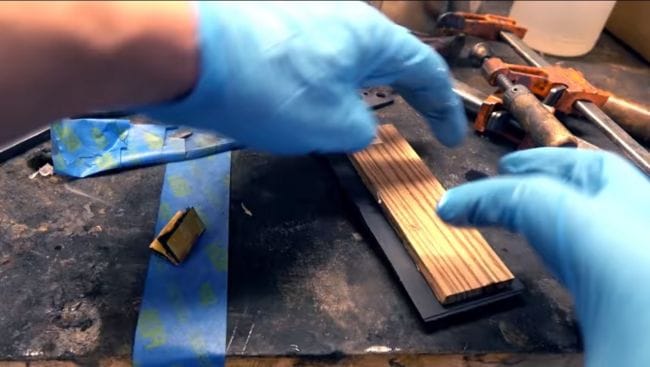

Шаг девятый. Сборка ножа

Нож можно собирать, сверлим в накладках отверстия под штифты и собираем ручку на эпоксидном клею. Хорошо стяните ручку струбцинами, чтобы все качественно склеилось. В качестве штифтов автор использовал латунные трубки со стальными вставками. Когда клей высохнет, отрезаем лишнюю древесину и приступаем к шлифовке. Грубую работу проводим на ленточной машине, а еще очень удобно для этого иметь бормашину. Ну а более тонкую обработку можно провести вручную, используя очень мелкую наждачную бумагу.

Хорошо шлифуем дерево и пропитываем его потом маслом для защиты от влаги. На этом все, нож готов!

Источник