- Как сделать качественный автомобильный жгут?

- Вяжем жгуты из проводов полосой из ПЭТ-бутылки

- Камрад, рассмотри датагорские рекомендации

- 🌼 Полезные и проверенные железяки, можно брать

- Автомобильный справочник

- для настоящих любителей техники

- Жгуты проводов

- Расчет размеров и выбор материалов для жгутов проводов

- Поперечное сечение проводов

- Материалы для проводов

- Соединители электрических проводов и контакты

- Прокладка проводов и меры по обеспечению электромагнитной совместимости

- Защита проводов

- Штекерные соединители

- Конструкции штекерных соединителей

- Многоконтактные штекерные соединители

- Штекерные соединители с небольшим числом контактов

- Системы контактов в автомобиле

Как сделать качественный автомобильный жгут?

Этим вопросом задался автор конкурса статей, объявленный порталом Elec.ru в партнерстве с блогом SamElectric.ru. Точнее, задалась, — впервые в борьбу за победу в конкурсе технических статей вступает девушка, жительница города Рыбинска (Ярославская область), которую зовут Елена.

Елена работает инженером-конструктором, проектирует жгуты и электропроводку для поршневых двигателей. Используя личный опыт, она рассказывает о том, как своими руками изготовить электрический жгут авто-, мотопредназначения: как стоит и не стоит делать, про доступные материалы, и нюансы пошагового повива и укладки жгута.

Читайте статью в разделе «Публикации» нашего портала, голосуйте за Елену. Голосование начнется в конце апреля: следите за новостями в блоге «СамЭлектрик.ру» и на нашем портале, а также в группе блога ВКонтакте.

О спонсоре

Порталу Elec.ru вновь оказана честь выступить спонсором конкурса «Самэлектрик.ру». Призовой фонд конкурса в этот раз составит 5 000 рублей. Вознаграждение будет распределено не только среди авторов-участников конкурса статей, но и среди активных читателей, посетителей блога «Самэлектрик.ру».

Об организаторе

SamElectric.ru — это блог практикующего инженера, который популярно, в живой манере описывает всё, что происходит с ним в области электрики и электроники.

Темы самые разнообразные — от установки квартирных счетчиков и подключения бензиновых генераторов до ремонта электроники и промышленного оборудования. Каждая статья содержит теоретическую часть с принципами работы, схемами и формулами и примеры на практике с реальными фотографиями и практическими рекомендациями.

Автор блога «СамЭлектрик.ру» открыт к общению: любой читатель может задать ему вопросы в комментариях к статьям.

Предыдущие конкурсные статьи:

Источник

Вяжем жгуты из проводов полосой из ПЭТ-бутылки

Разбирая заводские конструкции, все наверное видели, что провода увязаны в жгуты.

В самодельных конструкциях это встречается редко. Часто бывает так, что за ворохом разномастных проводов еле-еле просматриваются платы и остальные элементы схемы. Зачастую такой ворох проводов можно увидеть и внутри системного блока компьютера, где провода от БП и сигнальные шины заполняют все внутреннее пространство и ухудшают охлаждение компонентов, зачастую болтающийся провод останавливает один из вентиляторов охлаждения, что приводит к перегреву и выходу из строя дорогостоящих компонентов.

Приведенные в порядок провода придают конструкции аккуратный законченный вид, уменьшают риск возникновения паразитных наводок и возбуждений.

На примере изготовления оплетки для проводов компьютерного БП я хочу показать как в домашних условиях быстро и дешево увязать в жгуты провода ваших электронных конструкций, желающие могут таким образом навести порядок в проводах внутри своего системного блока.

Итак, что нам понадобится.

Пустая пластиковая бутылка от газировки. Я воспользовался ядовито-зеленой бутылкой от напитка Mountain Dew. Этот пластик ярко светится в ультрафиолете. Для украшения внутренностей системного блока с окошком на боковой поверхности и УФ лампами подсветки внутри — лучше не придумать. Для увязывания в жгут проводов внутри усилителя или какой-нибудь другой конструкции подойдет любая бутылка понравившегося вам цвета.

С бутылки отрезаем горлышко и ножницами нарезаем по спирали узкую примерно 3-5мм шириной ленту.

Дальше полученной лентой туго обматываем жгут проводов. Чтобы лента на концах не раскручивалась крепим ее временными проволочными стяжками. Можно воспользоваться капрновыми стяжками или кусочками термоусадочной трубки. Мотать надо виток к витку, по возможности туго натягивая.

А теперь самое главное. Наверняка все в курсе, что пластик, из которого сделаны бутыли обладает ярко выраженными термоусадочными свойствами. Если не в курсе, то достаточно попробовать облить бутылку крутым кипятком, чтобы убедиться в этом. После обматывания жгута проводов лентой нарезанной из бутылки эту ленту надо прогреть. Я пользовался феном, отрегулированным на подачу воздуха с температурой примерно 130с*. Если жгут проводов еще не распаян, или вы решили таким способом облагородить провода от компьютерного БП, то можно воспользоваться горячей струей пара идущего из носика кипящего чайника. Только потом не забудьте хорошенько просушить от сконденсировавшейся влаги.

Остальные фотографии сделаны с УФ подсветкой в затемненной комнате, чтобы лучше выделялась оплетка.

После обработки теплом, оплетка сожмется, плотно охватит провода и зафиксирует свою форму, больше уже не будет пытаться раскрутиться. Проволочные стяжки крепившие кончики ленты, можно удалить. Провода в такой оплетке становятся жесткими. Им легко придать нужную форму и они ее хорошо держат.

Надеюсь, что этот нехитрый и дешевый способ позволит навести вам порядок в проводах внутри ваших электронных устройств и может кому-то пригодится и для украшения интерьера вашего системного блока или какого-нибудь другого устройства имеющего прозрачные окошки в своих стенках. Удачи!

Камрад, рассмотри датагорские рекомендации

🌼 Полезные и проверенные железяки, можно брать

Опробовано в лаборатории редакции или читателями.

Источник

Автомобильный справочник

для настоящих любителей техники

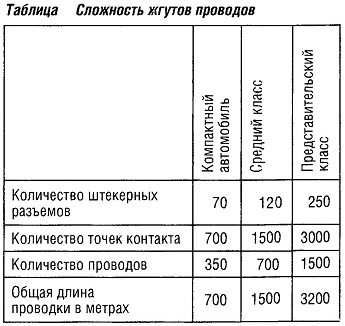

Жгуты проводов

Жгуты проводов, это конструкция, состоящая из двух и более изолированных проводов, скрепленных в пучок связыванием или каким-либо другим способом, и предназначенная для электрической связи между элементами электрооборудования автомобиля. Вот о том, что представляет собой жгуты проводов в автомобиле, мы и поговорим в этой статье.

Задача жгутов проводов — распределять питание и сигналы в автомобиле.

Жгуты проводов значительно влияют на стоимость и качество автомобиля. При проектировании жгутов проводов необходимо учитывать следующее:

- Герметичность;

- Электромагнитную совместимость;

- Температуру;

- Защиту проводов от повреждения;

- Прокладку проводов;

- Вентиляцию жгута проводов.

Поэтому необходимо привлекать специалистов по жгутам проводов уже на этапе проектирования системы. На рис. «Жгут проводов» показан жгут проводов, разработанный в виде специального приемного модуля. Благодаря оптимизации прокладки и крепления жгутов проводов удалось достичь повышения качества и уменьшить стоимость и массу.

Расчет размеров и выбор материалов для жгутов проводов

Наиболее важные задачи для проектировщика жгутов проводов:

- Расчет поперечных сечений проводов;

- Выбор материалов;

- Выбор подходящих соединителей

- Прокладка проводов с учетом окружающей температуры, вибраций двигателя ускорения и электромагнитную совместимость;

- Учет среды, в которой прокладывается жгут проводов (топология, этап сборки при изготовлении автомобиля и оборудование на конвейере).

Поперечное сечение проводов

Поперечное сечение проводов определяется на основе допустимых значений падения напряжения. Нижний предел поперечного сечения определяется прочностью провода. Общепринятая практика — не используются провода сечением менее 0,5 мм 2 . При наличии дополнительных мер, опоры, защитные трубки, снятие механического напряжения, допускается сечение 0,35 мм 2 .

Материалы для проводов

В качестве токопроводящего материала обычно используется медь. Материалы для изоляции проводов определяются температурой, до которой они могут нагреваться. Необходимо использовать материалы, подходящие для длительной работы при высоких температурах. Здесь следует учитывать, как окружающую температуру, так и нагрев из-за протекания тока. Используемые материалы — термопластики (например, полиэтилен, полиамид, винилхлорид), фторполимеры, например, сополимер этилена с тетрафторэтиленом, фторэтиленпропилен и эластомеры, например, хлорсульфонилполиэтилен или кремнийорганическая резина.

Если провода не протягиваются рядом с особенно горячими деталями (например, выхлопная труба, рециркуляция отработавших газов) в топологии двигателя, то одним из критериев выбора изоляционного материала и сечения провода может служить кривая ухудшения параметров при контакте с соответствующим проводом. Кривая ухудшения параметров отображает зависимость между током, вызываемым током ростом температуры и окружающей температурой штекерного соединения. Обычно выделяемое на контактах тепло может отводиться по самим проводам. Следует также заметить, что изменение температуры приводит к изменению модуля эластичности материала контакта (релаксации металла). Можно повлиять на описанные взаимосвязи за счет увеличения сечений проводов и использования проводов подходящего типа и более благородных металлов (золота, серебра) и, соответственно, более высоких предельных температур. При сильно изменяющейся интенсивности тока бастую полезно измерять температуру контактов.

Соединители электрических проводов и контакты

Тип используемых соединителей электрических проводов и контактов зависит от различных факторов:

- Сила тока;

- Окружающая температура;

- Вибрационная нагрузка;

- Стойкость к веществам;

- Монтажное пространство.

Прокладка проводов и меры по обеспечению электромагнитной совместимости

Провода следует прокладывать таким образом, чтобы предотвратить их повреждение и обрыв. Это достигается с помощью крепежа и опор. Вибрационная нагрузка на контакты и разъемы уменьшается путем закрепления жгута проводов как можно ближе к разъему и по возможности на одном уровне с вибрацией. Прокладка проводов должна определяться в тесном взаимодействии с проектировщиками двигателя и автомобиля.

При возникновении проблем с электромагнитной совместимостью рекомендуется прокладывать чувствительные провода и провода с импульсами тока с крутым фронтом отдельно. Экранированные провода сложны в изготовлении и поэтому дороги. Кроме того, они требуют заземления. Более дешевым и эффективным способом является скрутка проводов.

Защита проводов

Провода нужно защищать от трения и контакта с острыми краями и горячими поверхностями. Для этого используется клейкая лента. Уровень защиты определяется интервалом и плотностью намотки. Для защиты проводов часто используются гофрированные трубки с необходимыми соединительными фитингами (экономия материала от рифления). Однако фиксирование клейкой лентой все еще является распространенным способом предотвращения перемещений отдельных проводов внутри гофрированной трубки. Оптимальную защиту обеспечивают кабель-каналы.

Жгуты проводов следует защищать от грызунов. Средством защиты могут служить стойкие к прогрызанию экструдированные пластмассовые трубки.

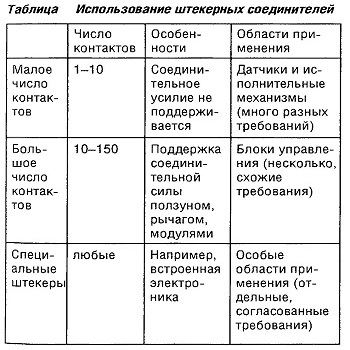

Штекерные соединители

Большая плотность размещения электроники в автомобиле предъявляет высокие требования к штекерным соединителям. Они не только проводят большие токи (например, включение катушек зажигания), но и аналоговые сигналы низкого напряжения с низкой интенсивностью тока (например, сигнальное напряжение датчика температуры охлаждающей жидкости двигателя). В течение срока службы автомобиля штекерные соединители должны обеспечивать надежную передачу сигналов между блоками управления и к датчикам, сохраняя при этом допуски.

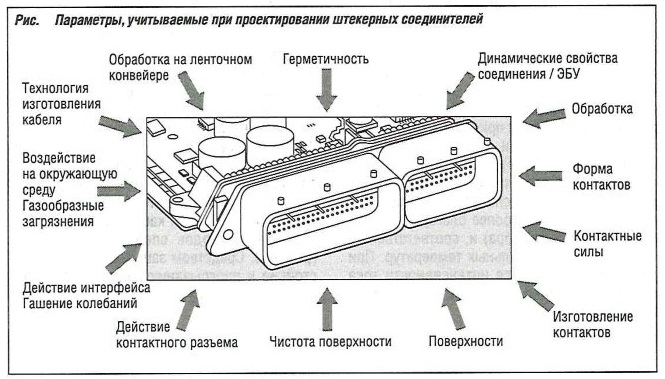

Рост требований законодательства в области контроля вредных выбросов и активной безопасности обуславливает все более точную передачу сигналов через контакты штекерных соединителей. При проектировании, размещении и проверке штекерных соединителей нужно учитывать большое количество параметров (рис. «Параметры, учитываемые при проектировании штекерных соединений» ).

Наиболее распространенной причиной неисправности штекерного соединения является износ контактов из-за вибрации и перепадов температуры. Износ способствует окислению. Это приводит к увеличению омического сопротивления — контакт может, например, подвергнуться тепловой перегрузке.

Контактная часть может нагреться выше точки плавления медного сплава. В случае с сигнальными контактами с высоким сопротивлением бортовой контроллер часто обнаруживает неправдоподобный сигнал при сравнении с другими сигналами; в этом случае контроллер переходит в режим неисправности. Эти проблемные моменты в штекерных соединениях определяются бортовой диагностикой (OBD), наличие которой регламентируется законодательством в области контроля выхлопа. Однако диагностировать неисправность контакта на станциях технического обслуживания сложно, так как она отображается как неисправность компонента. Диагностировать неисправность контакта можно лишь косвенно.

Для сборки штекерного соединения на его корпусе имеются различные функциональные элементы, обеспечивающие надежное соединение проводов с обжатыми контактами со штекером. Современные штекерные соединители имеют силу соединения менее 100 Н и способны надежно соединять разъем с интерфейсом компонента или блока управления. Риск неправильного подключения штекерных соединителей к интерфейсу возрастает с увеличением силы соединения. В процессе эксплуатации автомобиля штекерное соединение может разболтаться.

Конструкции штекерных соединителей

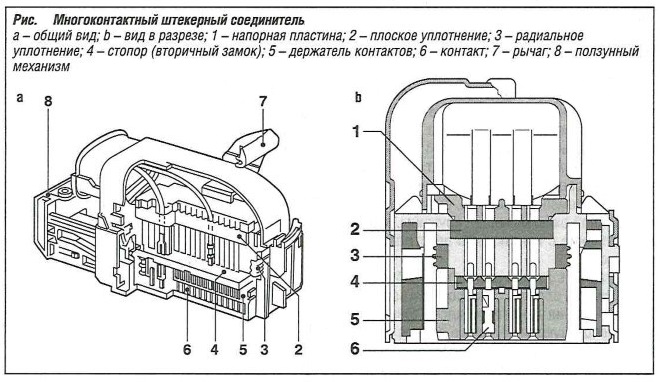

Многоконтактные штекерные соединители

При сборке штекера контакт с присоединенным проводом вставляется через плоское уплотнение, уже находящееся в штекере. Контакт сдвигается в свое положение в держателе контактов. Контакт автоматически защелкивается фиксирующей пружиной, сидящей в кольцевой канавке в пластмассовом корпусе штекера. Когда все контакты окажутся на своих местах, для обеспечения вторичной защиты контактов вставляется стопор (вторичный замок). Это дополнительная мера защиты, повышающая удерживающую силу контакта в штекерном соединении. Кроме того, вставка стопора — это способ убедиться, что контакты находятся в правильном положении. Рабочее усилие штекерного соединения уменьшается рычагом и ползунным механизмом.

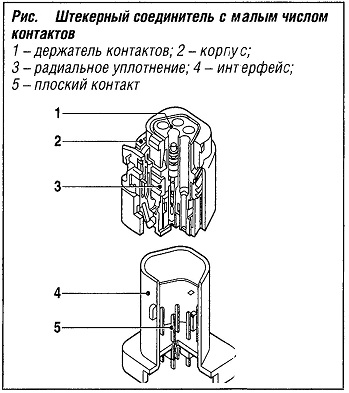

Штекерные соединители с небольшим числом контактов

Соединение между штекерным соединителем с небольшим числом контактов и интерфейсом герметизируется радиальным уплотнением. Однако внутри пластмассового корпуса провода герметизируются единичными уплотнениями, прикрепленными к контакту.

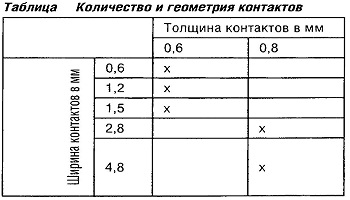

Системы контактов в автомобиле

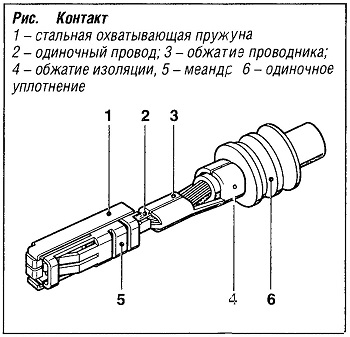

В автомобилях используются двухсоставные системы контактов (рис. «Контакт» ).

Контакты, в зависимости от потребностей, покрываются оловом, серебром или золотом. Для улучшения износостойкости точки контакта используются не только разные покрытия, но и разные структурные формы. Для гашения вибрации проводов в точках контакта в контактную часть встраиваются различные изолирующие механизмы (например, меандрическая прокладка питающих проводов).

Провода обжимаются на контакте. Геометрия обжатия должна быть адаптирована к соответствующему проводу. Для обжатия используются специальные плоскогубцы или полностью автоматические прессы.

Источник