- Как изготовить шестерню по образцу своими руками

- Шаг 1: Формулы и расчеты

- Шаг 2: Простой способ

- Шаг 3: Определяем размеры

- Шаг 4: Делаем зубчатую форму

- Шаг 5: Получите шестерёнку

- Шестерёнка — методика построения для любой CAD системы

- Подпишитесь на автора

- Подпишитесь на автора

- Как сделать шестерню своими руками из металла. Как сделать шестерню своими руками из металла Как изготовить маленькие шестерни самостоятельно

- Понадобится для восстановления

- Как сделать шестерню своими руками

- Восстановление пластмассовой шестеренки

- Подготовка

- Готовим клей

- Восстановление зубьев

- Восстановление зубьев

- Затвердевание

- Чем заменить эпоксидный клей?

- Оптимальные материалы для пластиковых шестеренок

- Режем зубья любой формы

- Особые преимущества послойной печати и примеры использования шестеренок

- Специфические проблемы послойной печати

- О важности эвольвенты

- Настройка дифференциала

- Тонкости моделирования зубца. Оптимальное количество зубцов

- Токарный станок по дереву своими руками: изготовление станины, бабок, установка двигателя и резцов

- Зачем нужен и как он устроен

- Изготовление станины

- Тонкости моделирования зубца. Угол давления, и Как сделать прочные зубцы

- Изготовление зубчатых шестерен

- Конструкция зубчатого колеса

- Основные способы изготовления

- Подготовка чертежей

- Методы крепления на ось

- Электронная гитара для токарного станка, какую выбрать, особенности сборки на Arduino

- Что это такое, функционал

- Конструкция

- Технические характеристики

- Плюсы и минусы

- Некоторые типы шестеренок

- Как сделать шестерню своими руками

- Шаг 1. Разработка чертежа шестерни

- Шаг 2. Изготовление шестерни

- Шаг 3. Запуск и тест фонтана

- Смазка 3D-напечатанных шестеренок

- Инструментарий для изготовления шестеренок

- Не-FDM 3D-печать

- Как изготовить шестерню по образцу своими руками

Как изготовить шестерню по образцу своими руками

Одной из самых сложных и, тем не менее, распространенных механических систем является зубчатая передача. Это отличный способ передачи механической энергии из одного места в другое и способ увеличения или уменьшения мощности (крутящего момента), а также увеличения или уменьшения скорости чего-либо.

Как сделать шестеренку своими руками? Проблема всегда заключаются в том, что для создания эффективных зубчатых колес требуется достаточно много навыков рисования и знание математики, а также умение создавать сложные детали.

Для любительского нет необходимости иметь максимальную эффективность, поэтому мы можем получить намного более легкую в изготовлении систему, даже с подручными инструментами.

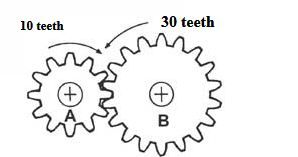

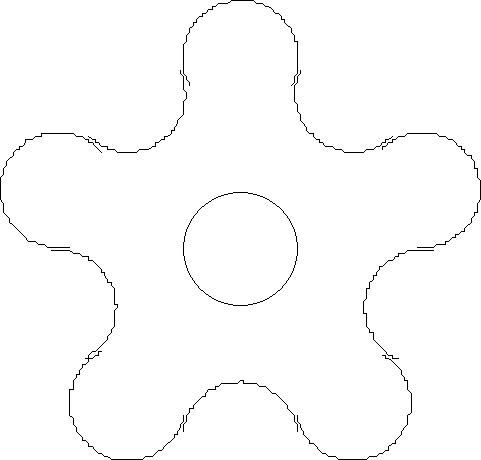

Шестерня — это ряд зубьев на колесе. (Обратите внимание на диаграмму выше, они пометили неправильное количество зубьев на шестернях — извините)

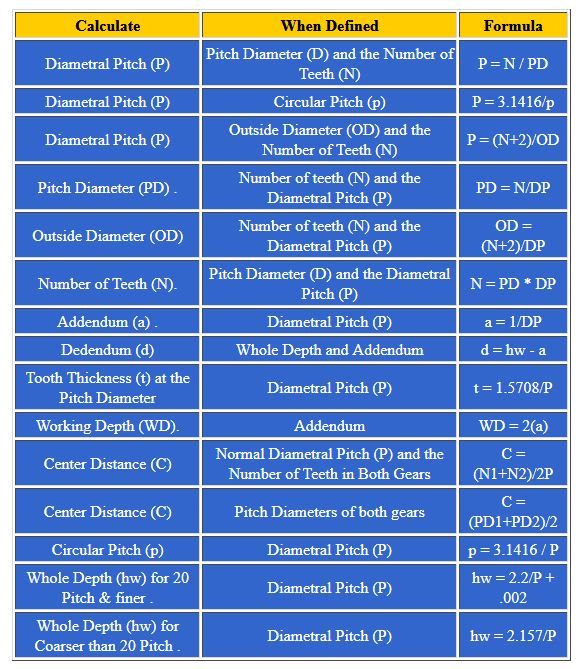

Шаг 1: Формулы и расчеты

Формулы для рисования и изготовления зубьев зубчатых колес в избытке можно найти в интернете, но для новичка они кажутся очень сложными.

Я решил упростить задачу, и решение очень хорошо работает как в больших, так и в малых масштабах. В небольших масштабах это лучше всего подходит для машинной резки с помощью лазерных резаков, например, очень маленькие зубчатые колеса могут быть успешно изготовлены таким образом.

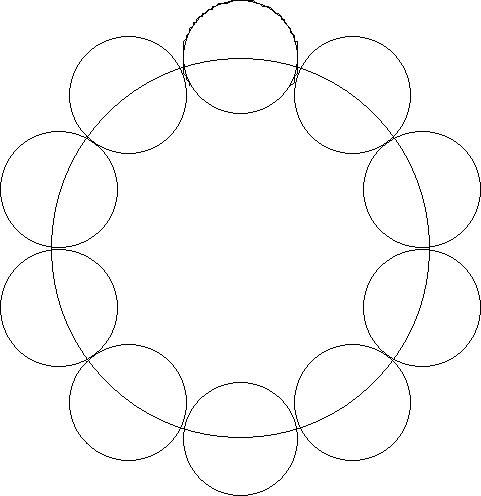

Шаг 2: Простой способ

Итак, форма зубца, если говорить просто, может представлять собой полукруг.

Шаг 3: Определяем размеры

Теперь мы можем определить параметры, чтобы сделать шестерню:

- Насколько большими / маленькими будут зубья шестерни (диаметр) — чем меньше шестерня, тем меньше должны быть зубья.

- Все зубья, которые собираются в сцепление (соединяются), должны быть одинакового размера, поэтому сначала нужно рассчитать меньшую шестерню.

Давайте начнем с зубьев размером 10 мм.

Я хочу шестерню с 5 зубьями, чтобы круг был 10х10 мм (в окружности) = 100 мм.

Чтобы нарисовать этот круг, мне нужно найти диаметр, поэтому я использую математику и калькулятор и делю окружность (100 мм) на Pi = 3,142.

Это дает мне диаметр 31,8 мм, и я могу нарисовать этот круг с помощью циркуля, а затем нарисовать с помощью циркуля на его окружности ровно 10 кругов диаметром 10 мм.

Если у вас есть такая возможность, то проще сделать все с помощью программного обеспечения для рисования. Если вы используете программное обеспечение, вы должны иметь возможность вращать круги зубьев вокруг основного круга, и вам нужно будет знать, как далеко повернуть каждый зуб. Это легко рассчитать: делите 360 градусов на количество кругов. Таким образом, для наших 10 кругов 360/10 = 36 градусов для каждого зуба.

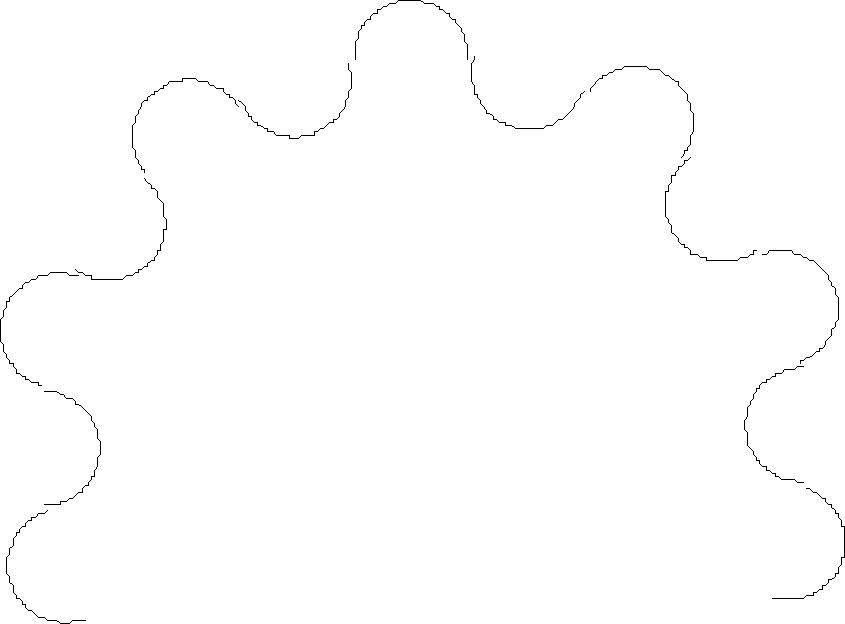

Шаг 4: Делаем зубчатую форму

Удалите верхнюю часть одного круга и нижнюю часть следующего круга. Чтобы сделать это, у вас должно быть четное количество зубьев

У нас есть первая шестерня. Она может быть вырезана из дерева или металла с помощью базовых подручных инструментов, пил и напильников.

Этот процесс легко повторить для любого количества шестеренок, которое вам нужно. Держите размер круга по образцу, и они будут соответствовать друг другу.

Шаг 5: Получите шестерёнку

Поскольку такие полукруглые шестеренки легко вырезать, вы можете сделать их с помощью подручного инструмента и лобзика или пилы.

Раньше я делал шаблон из 9 или 10 зубьев на фанере и использовал его в качестве ориентира для моего ручного фрезера и без проблем вырезал шестерни.

Если у вас есть доступ к лазерному резцу, они могут быть вырезаны из акрила 3 или 5 мм толщины и быть очень маленьких размеров.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Источник

Шестерёнка — методика построения для любой CAD системы

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Про моделирование и печать шестеренок здесь написано достаточно. Однако, большинство статей предполагают использование спец. программ. Но, у каждого пользователя есть своя «любимая» программа для моделирования. Кроме того, не все хотят устанавливать и изучать дополнительный софт. Как же моделировать профиль зуба шестерни в программе, где не предусмотрено вычерчивание эвольвентного профиля? Очень просто! Но муторно… 🙂

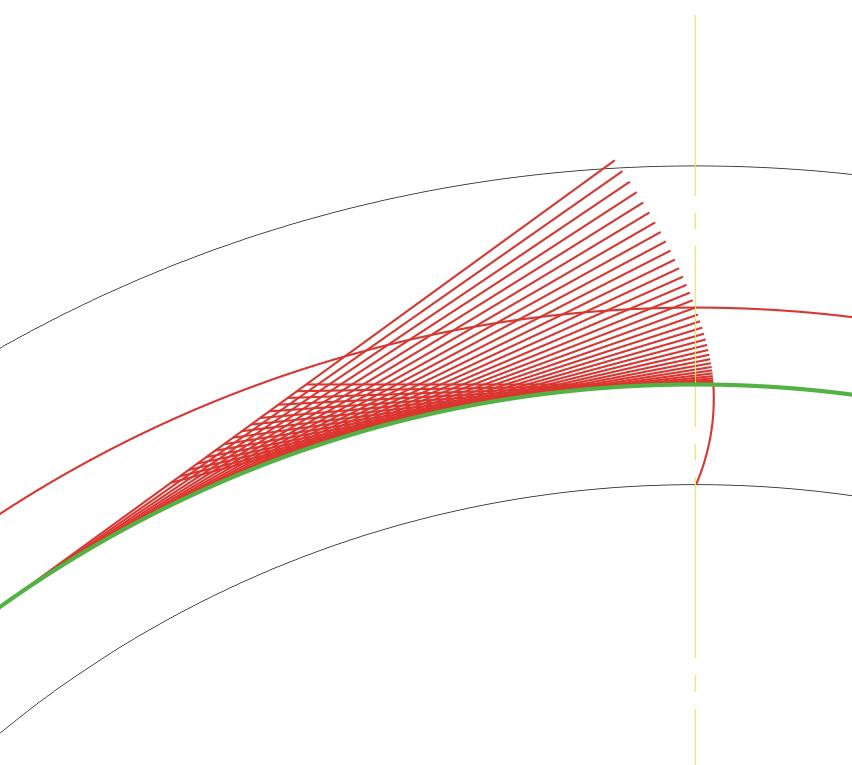

Нам понадобится любая программа, которая может работать с 2D графикой. Например, ваша любимая программа! Она работает с 3D? Значит и с 2D сможет! 😉 Строим профиль эвольвентного зуба без коррекции. Если кому-то захочется построить корригированный зуб, он может с этим разобраться самостоятельно. Информации полно — и в интернете, и в литературе. Если в вашей шестеренке зубьев больше 17-ти, то вам коррекция не понадобится. Если же зубьев 17 или меньше, то без коррекции возникает «утоньшение» ножки зуба, а при чрезмерной коррекции возникает заострение вершины зуба. Что выбрать? Решать вам.

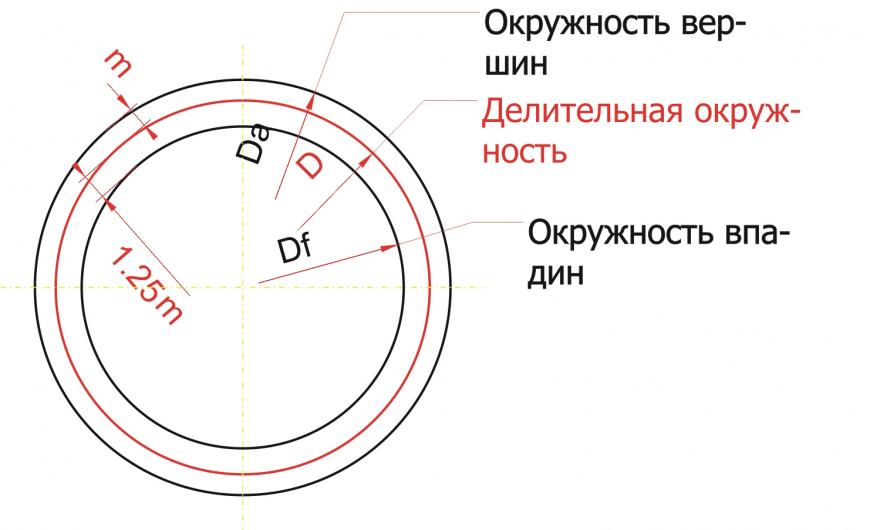

Определяем делительную окружность шестерни. Зачем это нужно? Чтобы определить межосевое расстояние. Т.е. где у вас будет располагаться одна шестерня, а где другая. Сложив диаметры делительных окружностей шестеренок и разделив сумму пополам, вы определите межосевое расстояние.

Чтобы определить диаметр делительной окружности нужно знать два параметра: модуль зуба и количество зубьев. Ну, с количеством зубьев – тут всем все понятно. Количеством зубьев на одной и другой шестерне определяется нужное нам передаточное отношение. Что такое модуль? Чтобы не связываться с числом «пи», инженеры придумали модуль. 🙂 Как вы знаете из курса школьной математики: D= 2 «Пи» R. Так вот, что касается шестеренок, там D = m* z, где D – это диаметр делительной окружности, m – модуль, z – количество зубьев. Модуль – величина, характеризующая размер зуба. Высота зуба равна 2,25 m. Модуль принято выбирать из стандартного ряда величин: 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32 (ГОСТ-9563). Можно ли придумать «свой» модуль? Конечно! Но ваша шестеренка будет нестандартная! 😉

Чертим делительную окружность. У кого нет подходящей «проги», чертит на бумаге, фанере или металле! 🙂 От делительной окружности «откладываем» наружу на величину модуля (m) окружность вершин зубьев. Внутрь откладываем модуль и еще четверть модуля (1,25 m) — получаем окружность впадин зубьев. Четверть модуля дается на зазор между зубом другой шестерни и впадиной этой шестерни.

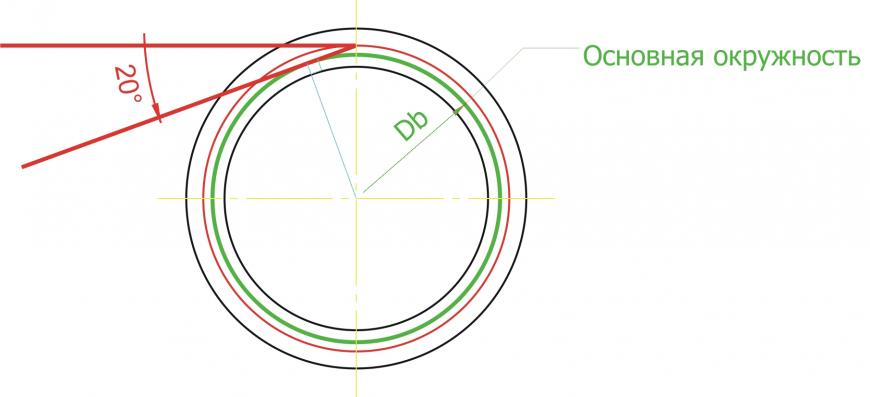

Строим основную окружность. Основная окружность – это окружность, по которой «перекатывается» прямая линия, своим концом вычерчивая эвольвенту. Формула для расчета диаметра основной окружности очень простая: Db = D * cos a, где а – угол рейки 20 градусов. Эта формула нам не нужна! Все гораздо проще. Строим прямую линию через любую точку делительной окружности. Удобнее взять самую высокую точку, на «12 часов». Тогда линия будет горизонтальная. Повернем эту линию на угол в 20 градусов против часовой стрелки. Можно ли повернуть на другой угол? Думаю, можно, но не нужно. 🙂 Кому интересно, ищем в литературе или интернете ответ на вопрос.

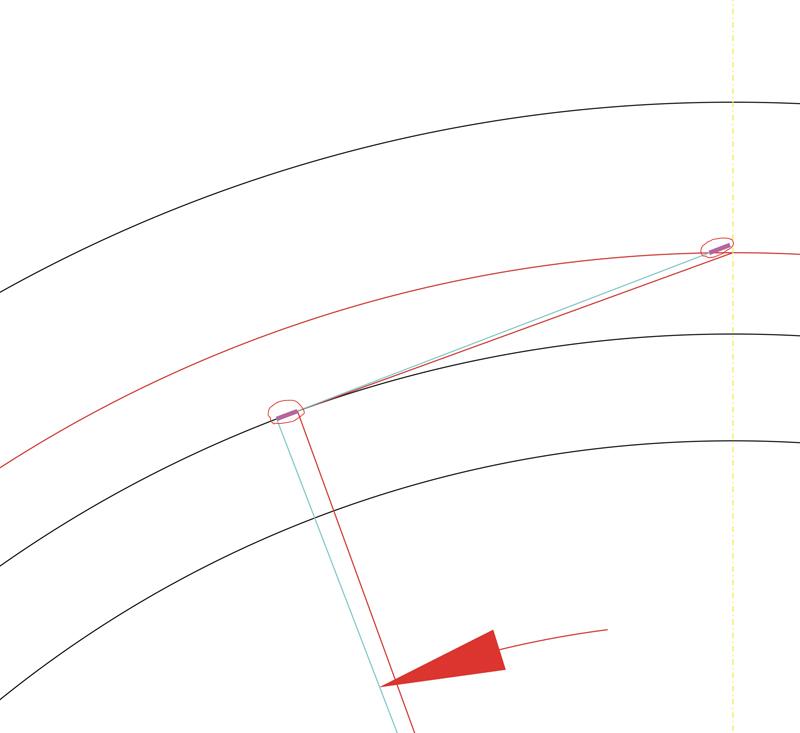

Прямую линию, которую мы получили, будем поворачивать вокруг центра шестерни маленькими угловыми шагами. Но, самое главное, при каждом повороте против часовой стрелки будем удлинять нашу линию на длину той дуги основной окружности, которую она прошла. А при повороте по часовой стрелки наша линия будет укорачиваться на ту же величину. Длину дуги или мерим в программе, или считаем по формуле: Длина дуги = (Пи * Db * угол поворота (в градусах)) / 360

«Прокатываем» прямую линию по основной окружности с нужным угловым шагом. Получаем точки эвольвентного профиля. Чем точнее хотим строить эвольвенту, тем меньший угловой шаг выбираем.

К сожалению, в большинстве программ автоматического проектирования (CAD) не предусмотрено построение эвольвенты. Поэтому эвольвенту строим по точкам либо прямыми, либо дугами, либо сплайнами. При построении эвольвента заканчивается на основной окружности. Оставшуюся часть зуба до впадины можно построить дугой того же радиуса, который получается на трех последних точках. Для 3D печати я рисовал эвольвенту сплайнами. Для лазерной резки металла мне пришлось рисовать эвольвенту дугами. Для лазера нужно создать файл в формате dwg или dxf (для некоторых, почему-то, только dxf). «Понимает» лазер только прямые, дуги и окружности, сплайны не понимает. На лазере можно сделать только прямозубые шестерни.

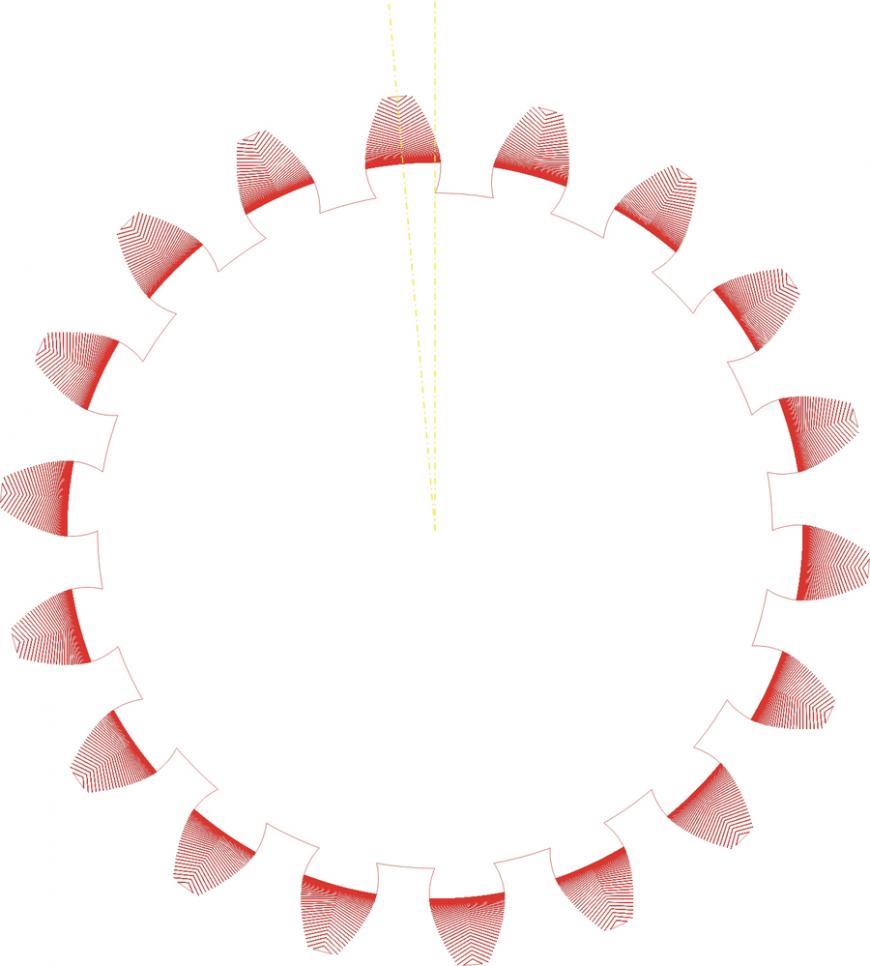

Делим окружность на такое количество частей, которое в 4 раза больше количества зубьев шестерни. Эвольвенту отзеркаливаем относительно оси зуба и копируем с поворотом нужное количество раз.

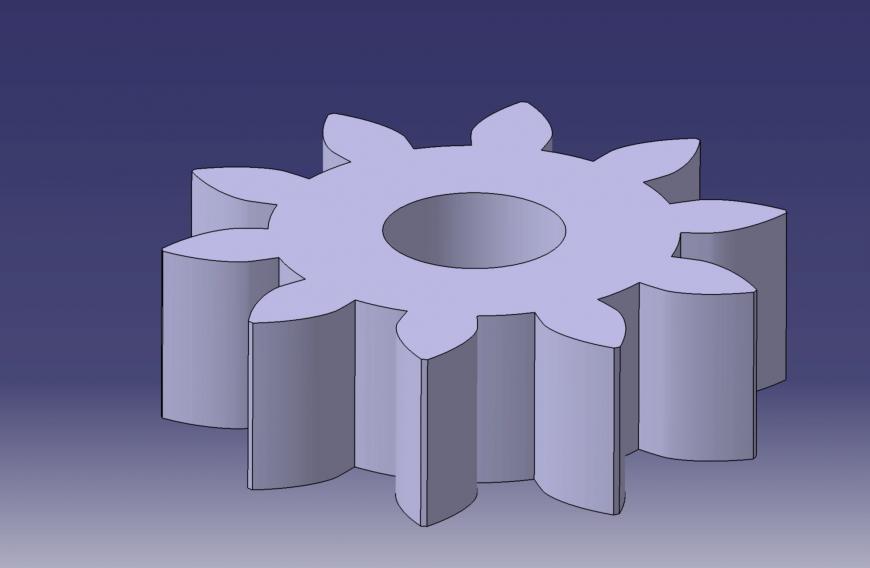

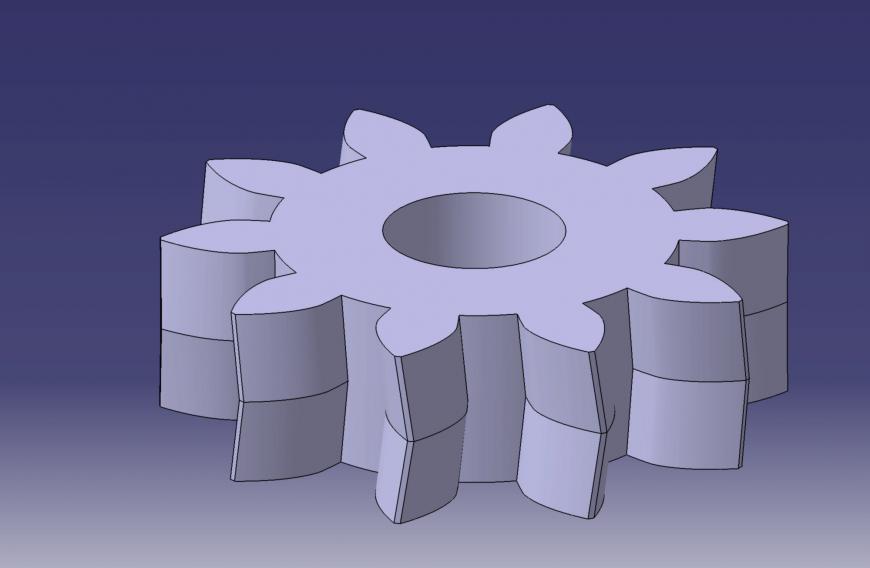

Чтобы получить шестерню в объеме, то задаем толщину и получаем прямозубую цилиндрическую шестерню:

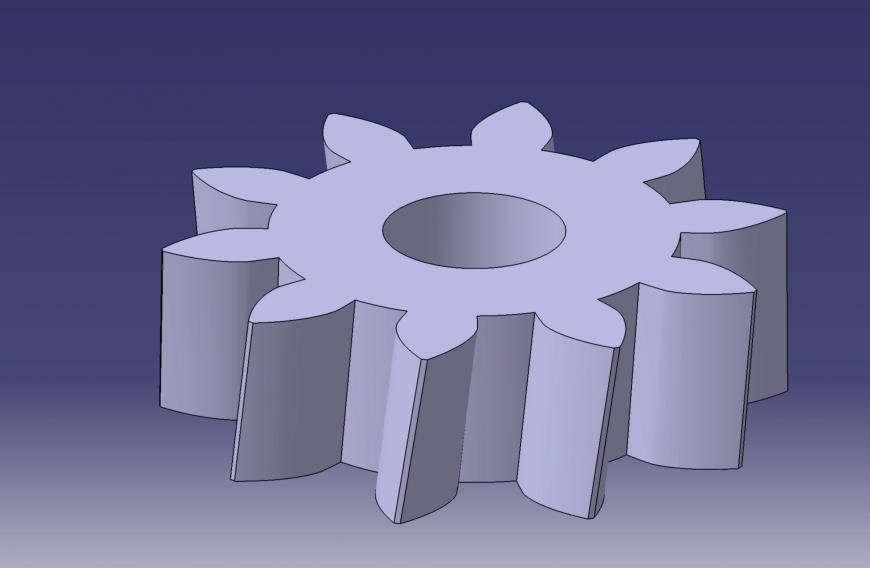

Если нужна косозубая шестерня, то вводим наклон зубьев и получаем:

Для получения шевронной шестерни, нужно отзеркалить косозубую шестерню относительно нужной торцевой поверхности:

Как смоделировать коническую шестерню, придумайте сами. 🙂

К вопросу о точности шестеренок. Те шестеренки, которые я распечатал на 3D принтере, сначала вращались, издавая легкое поскрипывание. Прошло некоторое время, и звук прекратился. Шестеренки «притерлись». 🙂

После модернизации принтера, шестеренки не печатал. Возможно, сейчас они напечатаются более точно, и не будут скрипеть.

Для вакуумной машины смоделировал пару – «шестерня-рейка». Их вырезали на лазере:

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник

Как сделать шестерню своими руками из металла. Как сделать шестерню своими руками из металла Как изготовить маленькие шестерни самостоятельно

В сегодняшнее время, вокруг нас работают очень много механизмов где используются пластмассовые шестеренки. Причем, это могут быть как и игрушечные машинки, так и вполне серьезные вещи, к примеру, антенный подъемник в автомобиле, редуктор спиннинга, и тп. Причины поломки шестеренок могут быть разные, конечно большинство из них связаны с неправильной эксплуатацией, но сейчас не об этом. Если уж вы попали в такую ситуацию и у вас сломало пару зубьев шестерни, то выход есть как не платить за дорогостоящую деталь, а восстановить ее простым способом.

Понадобится для восстановления

- Ненужная зубная щетка.

- Моющее средство.

- Двухкомпонентный эпоксидный клей — холодная сварка для пластика.

Клей холодная сварка должен быть жидкий, в тюбиках. Обязательно смотрите на упаковке, чтобы он подходил для склеивания пластмассовых и пластиковых деталей. Такой двухкомпонентный клей можно купить как в магазине автозапчастей, так и в строительном магазине. Если у вас возникнут затруднения и вы не сможете найти такой, в конце статьи я расскажу как сделать похожий аналог.

Как сделать шестерню своими руками

Привет. Хочу поделиться опытом быстрого создания шестерёнок. Кратко расскажу как проектировать шестерни и как изготавливать.

Постарался изложить максимально простым языком.

Недавно друг, который занимался продажей шоколадных фонтанов в Питере обратился с необычным предложением. Ему вернули фонтан, где не крутился винт, поднимающий шоколад. Я люблю подобные задачи, когда мало кто может (или хочет браться) за починку единичных вещей и нужно поломать немного голову как изготовить редкие запчасти своими руками.

Восстановление пластмассовой шестеренки

Подготовка

Первомым делом необходимо подготовить поверхность шестеренки. Промываем ее многократно в теплой воде с моющим средством, активно работая зубной щеткой. Наша задача обезжирить и удалить смазку со всех граней. После того как обезжировка проведена, высушите ее насухо.

Готовим клей

Теперь подготовим клей. Смешаем на небольшом кусочке картона компоненты в пропорции как в инструкции. Хорошо перемешаем. Вообще, перед открыванием клея, рекомендую тщательно ознакомиться с его инструкцией, особенно с временем полного и частичного затвердевания, так как у разных производителей эти данные могут кардинально отличаться. Если консистенция получилась жидкая — дайте ей немного постоять, пока она начнет отвердевать.

Восстановление зубьев

В моем случае сточено несколько зубьев, ситуация исправима. Мажем клей на то место, которое нужно восстановить. Клей должен быть очень густым, но пластичным. Делаем такой своеобразный бугорок. Кладем шестеренку на импровизированную подставку, для того чтобы клей ещё больше загустел. Все опять же индивидуально, мне понадобилось лично минут 20, чтобы консистенция заметно загустела. Ускорить реакцию и уменьшить время загустения можно нагреванием. К примеру взять фен и начать нагревать клей на шестеренке.

Восстановление зубьев

Теперь самый ответственный момент — прокатка зубьев. Узел где эксплуатировалась шестерня, а именно другая шестеренка с которой непосредственно контактировала наша сломанная, нужно обильно смазать смазкой, солидолом или литолом. Устанавливаем сломанную шестерню и прокатываем несколько раз по другой. В результате другая шестеренка прокатает след на густом клее. Теперь вы понимаете, что прежде чем прокатывать зубья, эпоксидный клей на шестеренке должен затвердеть до консистенции твердого пластилина. Благодаря смазке клей не прилипнет на другую шестеренку.

Затвердевание

Аккуратно извлекаем восстановленную делать из механизма и оставляем ее для окончательного затвердевания, обычно на сутки. Вот таким несложным способом можно довольно просто восстановить сломанные шестерни.

Чем заменить эпоксидный клей?

Если вы не нашли клей, я могу вам порекомендовать сделать немного похожий состав. Для этого понадобится:

- Эпоксидная смола с отвердителем.

- Цемент сухой.

Покупаем обычную прозрачную или желтоватую эпоксидную смолу с отвердителем. Эти два компонента зачастую продаются вместе. В пропорции указанной в инструкции, смешиваем компоненты для получения нужного количества клея. Добавляем цемент. Только не цементно-песчаную смесь, а именно чистый цемент. Пропорции примерно два к одному. То есть две части клея и одна цемента. И все очень тщательно перемешиваем. Клей готов, а дальше все как по инструкции выше.

Данный материал есть общее руководство по проектированию и печати на послойном 3D-принтере пластиковых шестеренок.

Выключатель света на шестеренках — хитрый пример того, что можно будет спроектировать самостоятельно после прочтения этой статьи.

Оптимальные материалы для пластиковых шестеренок

Какой же материал самый лучший? Короткий ответ в плане качества готовых шестеренок выглядит следующим образом:

Nylon (PA) > PETG > PLA > ABS

- Пожалуйста, обратите внимание, на лицензию «Только для личного пользования», т.е. результат нельзя распространять, продавать, менять и т.д.

- В собранном виде конструкция имеет 15,87 см в диаметре. Самая большая напечатанная деталь — 14,92 см в диаметре

Распечатайте все детали с не менее чем 3 периметрами по всем сторонам и снизу, 15% заполнения. Рекомендуем толщину слоя не более 0,3 мм. Работать будет любой материал — пока удастся избежать перекосов деталей, что приведет устройство в негодность.

Деталь ручки — единственная, для которой потребуются поддержки.

Инструкция по сборке (прочесть до начала работы)

- Почистите с помощью лезвия зубцы шестеренок, чтобы они хорошо совмещались, затем установите их на пластину с тем же направлением вращения, в котором они печатались (штырек центральной шестеренки справа, зацепка ведомой — сверху по центру).

- Закрепите основную шестеренку, попав штырьками в отверстия.

- Нанесите немного сухого клея (хорошо подойдет клеящий карандаш) на рабочий конец рычага и установите рычаг с той стороны, с которой он совпадает по штырькам. Клей нужен для того, чтобы закрепить рычаг на штырьки. Рычаг также прижимает к конструкции основную шестеренку.

- Нагрейте и размягчите зажимы. Этого довольно, чтобы их раскрыть. Выровняйте края зажимов по отверстиям с задней стороны пластины и обожмите шестеренку по кругу. (Отверстия на обороте пластины могут потребовать чистки — нож в помощь, все зависит от того, насколько хорош у вас принтер). Прижимайте зажимы до застывания. Это гарантирует, что все будет надежно держаться.

Режем зубья любой формы

В реальных механизмах применяются шестеренки с различной формой поперечного сечения зуба: треугольной, эвольвентной, круговой и т.д. Далее мы рассмотрим способ, позволяющий создать контур шестеренки с зубьями любой формы.

Базовым элементом таких изображений является окружность. При помощи инструмента Эллипс (F7) создайте окружность нужного диаметра (рис. 17), удерживая нажатой клавишу Ctrl.

Рис. 17. Окружность — базовый элемент для создания изображения шестеренки

Рис. 18. Пиктограмма выбора режима Закругленный угол на панели свойств

Рис. 19. Скругление углов прямоугольника путем ввода числовых значений радиусов в поля на панели свойств

Теперь создайте заготовку зуба. В рассматриваемом примере он имеет форму трапеции со скругленными углами. При помощи инструмента Прямоугольник создайте прямоугольник. Скруглите верхние углы, выбрав режим Закругленный угол (рис. 18) и введя числовые значения радиуса в соответствующие поля на панели свойств (рис. 19). Для того чтобы нижние углы остались в исходном состоянии, отключите режим Изменить углы совместно (рис. 20).

Преобразуйте прямоугольник в кривую, нажав сочетание клавиш CtrlQ. При помощи инструмента Форма переместите правую и левую нижние узловые точки кривой на равные расстояния по горизонтальной оси по направлению от центра объекта, чтобы придать ему форму трапеции (рис. 21 и 22).

Рис. 20. Пиктограмма включения и отключения режима Изменить углы совместно на панели свойств

Рис. 21. Перемещение узловой точки кривой при помощи инструмента Форма

Рис. 22. Заготовка зуба готова

Рис. 23. Расположение заготовки зуба относительно окружности

Снимите выделение с группы, затем выделите заготовку зуба и щелкните по ней еще раз, чтобы перейти в режим вращения. Наведите курсор на маркер оси вращения и переместите его в центр окружности, ориентируясь по надписи «по центру» (рис. 24).

Рис. 24. Перемещение маркера оси вращения заготовки зуба в центр окружности

Рис. 25. Настройки раздела Вращение палитры Преобразования

Рис. 26. Заготовки зубьев равномерно распределены по окружности

Введите числовые значения угла поворота и количества копий в соответствующие поля палитры (рис. 25) и нажмите кнопку Применить. Заготовки зубьев равномерно распределены по окружности (рис. 26).

Выделите окружность и все заготовки зубьев. Объедините их в один объект, нажав кнопку Объединение на панели свойств (рис. 27). Выберите для созданного объекта заливку черного цвета и режим «без абриса». Контур шестеренки готов (рис. 28).

Рис. 27. Объединение группы выделенных объектов в один нажатием кнопки Объединение на панели свойств

Рис. 28. Контур шестеренки готов

В качестве тренировки попробуйте самостоятельно создать изображения шестеренок с зубьями другой формы.

Особые преимущества послойной печати и примеры использования шестеренок

Итак, в чем же преимущество 3D-печати шестеренок перед традиционными методами их изготовления, и насколько прочными получаются шестеренки?

Напечатанные пластиковые шестеренки дешевы, процесс быстр, можно без труда получить специализированный результат. Сложные шестеренки и 3D-вариации печатаются без проблем. Процесс прототипирования и создания проходит быстро и чисто. Самое главное то, что 3D-принтеры достаточно распространены, так что набор STL-файлов из интернета может обеспечить тысячи людей.

Конечно, печатать шестеренки распространенным пластиком — это компромисс по качеству поверхности и износостойкости, если сравнивать с литыми или обработанными пластиковыми шестернями. Но если правильно все спроектировать, напечатанные шестеренки могут оказаться достаточно эффективным и разумным вариантом, а для некоторых решений — идеальным.

Большинство рабочих приложений выглядят наподобие редуктора

, как правило, для небольших электродвигателей, ручек и заводных ключей. Это потому, что электродвигатели отлично работают на высоких скоростях, но у них возникают проблемы с резким снижением оборотов, и обойтись без шестереночной передачи в таком случае проблематично. Вот примеры:

Специфические проблемы послойной печати

- Напечатанные шестеренки перед использованием обычно требуют небольшой постобработки. Будьте готовы к «червоточинам» и к тому, что зубцы нужно будет обработать лезвием.

Уменьшение диаметра центрального отверстия — очень распространенная беда даже на дорогих принтерах. Это результат множества факторов. Отчасти это — температурное сжатие охлаждающегося пластика, отчасти — потому что отверстия проектируются в виде многоугольников с большим числом углов, которые стягиваются по периметру отверстия. (Всегда экспортируйте STL-файлы шестеренок с большим числом сегментов).

Слайсеры тоже вносят свой вклад, поскольку некоторые из этих программ могут выбирать разные точки для обхода отверстий. Если внутренний край отверстия будет рисовать внутренний край экструдируемого пластика, то реальный диаметр отверстия будет иметь небольшую усадку, и чтобы в это отверстие потом что-нибудь вставить, может понадобиться определенное усилие. Так что слайсер может вполне намеренно делать отверстия меньше.

Кроме того, любое расхождение слоев или расхождение по ширине предполагаемого и реального экструдирования могут оказывать довольно заметный эффект, «уплотняя» отверстие. Бороться с этим можно, например, моделируя отверстия диаметром примерно на 0,005 см больше. По аналогичным причинам, и чтобы напечатанные шестеренки помещались друг рядом с другом и могли работать, рекомендуется оставлять в модели зазор между зубцами примерно в 0,4 мм. Это некоторый компромисс, зато напечатанные шестеренки не будут застревать.

Некоторые программы относительно успешно справляются с этим в автоматическом режиме, а вручную решить эту проблему можно, увеличив перекрытие слоев. Эта задача отлично задокументирована на RichRap, и в блоге приведены различные ее решения.

пластик недорог, а время дорого. Если проблема критична или нужно заменить огромную сломавшуюся шестерню, можно печатать и сплошным заполнением, чтобы не оставить шанса на какую-нибудь другую засаду, кроме износа.

О важности эвольвенты

Плохой способ изготовления шестеренок

Довольно часто в любительских сообществах можно встретить неправильно спроектированные шестеренки — моделирование шестеренок дело не такое уж и простое. Как нетрудно догадаться, плохо спроектированные шестеренки плохо сцепляются, имеют избыточное трение, давление, отдачу, неравномерную скорость вращения.

Эвольвента (инволюта) — это определенного рода оптимальная кривая, описываемая по какому-либо контуру. В технике эвольвенту окружности используют как профиль зубца для колес зубчатой передачи. Это делается для того, чтобы скорость вращения и угол сцепления оставались постоянными. Хорошо разработанный набор шестеренок должен передавать движение исключительно через вращение, с минимальным проскальзыванием.

Моделирование эвольвентной шестеренки с нуля — дело довольно нудное, так что перед тем, как за него браться, имеет смысл поискать шаблоны. Ссылки на некоторые из них будут даны ниже.

Настройка дифференциала

После установки детали и фрезы на станок, необходимо выполнить настройку передачи между основным и вторичным шпинделем. В различных станках это делается по-своему:

а) сменой паразитных шестерен гитары

б) переключением коробки передач

в) синхронизацией электроприводов с частотным управлением.

В станках с зубчатой гитарой настройка сводится к тому, чтобы отношение модуля к передаточному числу, которое индивидуально для каждой модели станка, представить как отношение произведений чисел, указывающих на число зубьев в паразитных шестернях. В современных станках синхронизация шестерни с фрезой выполняется автоматически в соответствии с заданными параметрами обработки.

Тонкости моделирования зубца. Оптимальное количество зубцов

Подумайте вот о чем: если вам нужно передаточное число 2:1 для линейного механизма — сколько зубцов должно быть на каждой шестеренке? Что лучше — 30 и 60, 15 и 30 или 8 и 17?

Каждое из этих соотношений даст один и тот же результат, но комплект шестеренок в каждом случае будет при печати сильно отличаться.

Большее количество зубцов дает более высокий коэффициент сцепления (количество одновременно зацепленных зубцов) и обеспечивает более плавное вращение. Увеличение количества зубцов приводит к тому, что каждый из них должен быть меньше — чтобы уместиться на тот же диаметр. Мелкие зубцы более хрупкие, их сложнее точно напечатать.

С другой стороны, уменьшение количества зубцов дает больше объема для увеличения прочности.

Печатать на 3D-принтере меленькие шестеренки — это как раскрашивать в раскраске тонкие линии толстой кисточкой. (Это на 100% зависит от диаметра сопла и разрешения принтера по горизонтальной плоскости. Разрешение по вертикали не играет роли в ограничении по минимальным размерам).

Если вы хотите испытать свой принтер в деле печатания мелких шестеренок, можете воспользоваться этим STL:

Протестированный нами принтер все выполнил на высшем уровне, но при диаметре от примерно полудюйма зубцы стали выглядеть как-то подозрительно.

Совет заключается в том, чтобы делать зубцы как можно больше, избегая при этом предупреждения от программы о слишком малом их количестве, а также избегая пересечений.

Есть еще один момент, на который следует обратить внимание при выборе количества зубцов: простые числа и факторизация.

Числа 15 и 30 оба делятся на 15, так что при таком количестве зубцов на двух шестеренках одни и те же зубцы будут постоянно встречаться друг с другом, образуя точки износа.

Более правильное решение — 15 и 31. (Это ответ на вопрос в начале раздела).

При этом не соблюдается пропорция, зато обеспечивается равномерный износ пары шестеренок. Пыль и грязь будут распределяться по всей шестеренке равномерно, износ тоже.

Опыт показывает, что лучше всего, если соотношение количества зубцов двух шестеренок лежит в интервале примерно от 0,2 до 5. Если требуется большее передаточное число, лучше добавить в систему дополнительную шестеренку, иначе может получиться механический монстр.

Мало зубцов — это сколько?

Такую информацию можно найти в каком-нибудь Справочнике механика. 13 — минимальная рекомендация для шестеренок с углом давления 20 градусов, 9 — рекомендованный минимум для 25 градусов.

Меньшее число зубцов нежелательно, потому что они будут пересекаться, что ослабит сами зубцы, да и в процессе печати придется решать проблему перекрытия.

Токарный станок по дереву своими руками: изготовление станины, бабок, установка двигателя и резцов

Дерево легко поддается обработке. Используя простые инструменты, можно создавать вещи удивительной красоты и функциональности.

Отдельно стоит отметить изделия, имеющие форму фигур вращения: ручки для инструмента, балясины лестниц, кухонную утварь. Для их изготовления недостаточно топора или стамески, необходим токарный станок.

Купить подобное устройство – не проблема, вот только хороший станок стоит дорого. Обзавестись столь полезным инструментом и сэкономить несложно, ведь можно сделать токарный станок по дереву своими руками.

Зачем нужен и как он устроен

Токарный станок предназначен для изготовления деревянных изделий, имеющих цилиндрическую или близкую к ней форму. Это незаменимая вещь при ремонте загородного дома с деревянной лестницей, резным крыльцом, но не только.

При наличии некоторого опыта токарный инструмент позволит не просто сэкономить на покупных элементах декора, но и заработать, ведь деревянные изделия ручной работы высоко ценятся.

Необходим ли в домашней мастерской такой станок, решать самому мастеру.

Конечно, если нужны несколько ручек для стамесок, их проще купить, но если есть желание изготовить цельнодеревянную лестницу, то комплект балясин выльется в очень крупную сумму. Гораздо дешевле изготовить их самостоятельно. Кстати, даже не придется тратиться на покупку оборудования – простенький станок можно изготовить в собственной мастерской, используя подручные материалы.

Принцип работы токарного станка по дереву не отличается особой сложностью. Цилиндрическая заготовка фиксируется вдоль оси вращения. На нее передается крутящий момент. Подводя к заготовке различные резцы или шлифующий инструмент, ей придают желаемую форму.

Основные части токарного станка:

- станина, на которой закреплены все составные части;

- электрический привод;

- передняя бабка;

- задняя бабка;

- подручник.

Для удобства работы используют схемы изменения скорости вращения. В профессиональном оборудовании это настоящая коробка передач, система шестерен, позволяющая регулировать обороты в очень широких пределах. Это сложно, самодельный токарный станок по дереву достаточно оборудовать ременной передачей с несколькими шкивами разного диаметра.

Изготовление станины

Станина – рама, которая объединяет все части станка в единое целое. От ее надежности зависит прочность конструкции в целом, потому лучший материал для рамы – стальной уголок. Также можно использовать профильную трубу прямоугольного сечения.

Прежде всего, намечают размеры будущего агрегата. Данный показатель во многом зависит от того, для каких именно изделий нужен станок. Средний размер станины домашнего токарного станка – 80 см. С помощью болгарки с кругом по металлу отрезают две одинаковые заготовки.

Подкладывая деревянные бруски, угольники полками вверх и внутрь, укладывают на ровную поверхность, их верхние грани должны создать идеальную плоскость. Между ними выдерживают одинаковое расстояние, примерно 5 см. Чтобы правильно их сориентировать, используют рейку соответствующей толщины.

Продольные детали основания фиксируют струбцинами. Из такого же угольника делают поперечины. Их три. Две крепят на краях конструкции, третью, являющуюся опорой для передней бабки, примерно в двадцати сантиметрах от левого края. Точные размеры зависят от типа используемого двигателя и параметров шкива, который удалось найти.

Остается сварить станину в единое целое. Шов должен быть надежным и качественным, варить можно ручной сваркой или использовать автомат.

Тонкости моделирования зубца. Угол давления, и Как сделать прочные зубцы

Угол давления 15, угол давления 35

Угол давления?

Зачем мне это знать?

Это угол между нормалью к поверхности зубца и диаметром окружности. Зубцы с большим углом давления (более треугольные) прочнее, но хуже сцепляются. Их проще печатать, но при работе они создают высокую радиальную нагрузку на несущую ось, издают больше шума и склонны к отдаче и проскальзыванию.

Для 3D-печати хорошим вариантом является 25 градусов, что обеспечивает плавную и эффективную передачу в шестернях размером с ладонь.

Что еще можно сделать для укрепления зубцов?

Просто сделайте шестерню толще — это, очевидно, укрепит и зубцы. Удвоение толщины дает удвоение прочности. Хорошее общее правило гласит: толщина должна быть от трех до пяти раз больше шага зацепления шестеренки.

Прочность зубца шестеренки можно приблизительно оценить, если рассматривать его как небольшую консольную балку. При таком подходе ясно, что добавление перекрывающей сплошной стенки для уменьшение неподдерживаемой площади значительно укрепляет прочность зубцов шестеренок. В зависимости от применения, такая техника расчетов может быть использована также для уменьшения числа точек зацепления.

Изготовление зубчатых шестерен

При создании самых различных механизмов могут применяться шестерни и зубчатые колеса. Их геометрические особенности определяют возможность обеспечения надежного зацепления для передачи усилия. Технология изготовления зубчатых колес характеризуется достаточно большим количеством особенностей, среди которых отметим использование специального оборудования. Если изготовление шестерен проводится без учета особенностей геометрических особенностей, то существенно снижается качество получаемого соединения для передачи вращения.

Конструкция зубчатого колеса

Встречается просто огромное количество разновидностей шестерен, все они характеризуются своими определенными особенностями. Среди конструкционных особенностей отметим следующие моменты:

- При изготовлении цилиндрических и конических шестерен с прямым зубом рабочая часть создается заодно целое с валом. Это связано с тем, что размеры конструкции существенно уменьшаются. За счет создания такой конструкции можно получить деталь с высокой точностью и износостойкостью.

- Встречаются и шестерни насадного типа. Они весьма распространены в случае, когда диаметр рабочей части большой. За счет установки насадного варианта исполнения есть возможность проводить обслуживание конструкции.

- При диаметре менее 500 мм изделие получается методом ковки и отливки, а также при применении технологии сварки. Вариант исполнения более 500 мм изготавливаются методов отливки и сварки.

- Клепанные или свертные колеса могут устанавливаться в случае, если есть необходимости в экономии используемого материала.

Наибольшее распространение получили зубчатые колеса цилиндрического типа.

Конструктивными особенностями подобного варианта исполнения можно назвать:

- В качестве заготовки применяется диск определенной толщины.

- В центральной части есть посадочное отверстие с прорезью для шпонки. Как правило, оно имеет достаточно большую кайму.

- Рабочая часть представлена зубьями, которые могут быть расположены прямо или под углом. При этом геометрия зуба может существенно отличаться, все зависит от области эксплуатации.

Изготовление цилиндрических зубчатых колес проводится при применении специального оборудования. Примером можно назвать зубонарезные станки, которые работают по методу обкатки. Стоит учитывать, что процесс изготовления конических зубчатых колес существенно отличается.

Основные способы изготовления

Заготовки для рассматриваемых изделий получаются методом ковки или литьем, в некоторых случаях при применении технологии резания. Технологический процесс изготовления зубчатого колеса довольно сложен, так как нужно получить рабочую поверхность сложной формы с определенными геометрическими параметрами. Проводится нарезание косозубых колес и других изделий при использовании двух основных технологий:

- Метод копирования предусматривает фрезерование, при котором прорез между впадинами зубьев образуются при применении, дисковых, модульных или концевых фрез. После образования каждой впадины заготовка поворачивается ровно на один зуб. Сред особенностей подобной технологии можно отметить то, что форма применяемого режущего инструмента повторяет форму впадины.

- Метод обкатки сегодня встречается намного чаще. В этом случае механическая обработка предусматривает имитирование зацепления зубчатой пары, одним элементом которой становится червячная фреза. При изготовлении инструмента используется металл повышенной прочности, за счет чего и происходит резка. Обработка методом копирования предусматривает применение не только червячной фрезы, но также и долбяка и гребенки.

Довольно большое распространение получили червячные фрезы. Подобный инструмент представлен рейкой, на момент работы заготовка вращается вокруг своей оси. Применяется инструмент для изготовления исключительно шестерен с внешним расположением зубьев.

Гребенки используются для нарезания прямых и косых зубьев с большим модулем зацепления. Стоит учитывать, что поверхность инструмента может быстро изнашиваться.

Технология накатывания используется для получения больших зубчатых колес, а также крупных партий. В подобном случае проводится горячее накатывание, за счет нагрева степень обрабатываемости материала повышается. Венец получается методом выдавливания. Для существенного повышения точности может проводится механическая обработка.

Изготовление вал шестерней также должно проводится с учетом условий эксплуатации. На этот элемент оказывается высокая нагрузка, поэтому в качестве основы применяется заготовка из каленой стали высокой прочности. Шестерня зубчатая, изготовление которой проводится с учетом диаметра вала, насаживается методом прессования, фиксация обеспечивается шпонкой.

Подготовка чертежей

Процесс изготовления начинается с непосредственной подготовки чертежа. В этом случае производство существенно упрощается, существенно повышается точность получаемого изделия. При разработке чертежа указывается следующая информация:

- Диаметр посадочного отверстия. Для шестерен изготавливаются соответствующие валы, которые имеют определенный посадочный диаметр. Этот показатель стандартизирован, выбирается в зависимости от размеров изделия и величины предаваемого усилия.

- Размеры шпонки. Шпоночное отверстие может быть самым различным, размеры выбираются в зависимости от того, какие будут оказываться нагрузки. Стоит учитывать тот момент, что размеры шпонок стандартизированы.

- Модуль. Этот параметр считается наиболее важным, так как ошибочный модуль может снизить эксплуатационные характеристики механизма.

- Наружный и внутренний диаметр, определяющие размер зуба. Стоит учитывать, что этот элемент изделия характеризуется достаточно большим количеством особенностей.

- Угол расположения зуба относительно оси вращения. Выделяют шестерни с прямым и косым расположением зуба.

Изготовление шестерен любых размеров возможно только при применении специальных станков, которые предназначены для решения поставленной задачи.

Технологические задачи при производстве рассматриваемого изделия могут существенно отличаться. Важными моментами можно назвать следующее:

- Точность размеров. Наиболее точными размерами обладает отверстие, которое выступает в качестве посадочного для вала. В большинстве случаев его изготавливают по 7-му квалитету в случае, если к изделию не предъявляются больше требования.

- Точность формы. В большинстве случаев при изготовлении шестерен особые требования к точности формы не предъявляются. Однако, посадочное отверстие должно быть расположено в центральной части изделия, так как даже несущественно смещение может привести к отсутствию возможности использования изделия.

- Точность взаимного расположения. Больше всего требований предъявляется к тому, каким образом зубья и другие конструктивные элементы расположены относительно друг друга. При нарушении геометрической формы есть вероятность появления эффекта биения и других проблем при эксплуатации изделия.

- Твердость рабочей поверхности. Основные требования связаны с твердостью рабочей поверхности. Шестерни постоянно находятся в контакте, сила трения может стать причиной быстрого износа поверхности. Для получения требуемого показателя твердости проводится термическая обработка. Рекомендуемый показатель составляет HRC 45…60 при глубине цементации 1-2 мм. Как показывают проведенные исследования, твердость незакаленной поверхности составляет HB 180-270.

- Выбор подходящего материала также имеет значение. В зависимости от области применения изделия они могут изготавливаться из углеродистых, легированных сталей и пластмассы, в некоторых случаях чугуна. Легированные в сравнении с углеродистыми характеризуются большей прокаливаемостью, а также меньшей склонностью к деформации. Применяемые материал должен характеризоваться однородной структурой, за счет чего существенно повышается прочность после проведения термической обработки. При изготовлении высокоточных изделий проводится чередование механической и термической обработки.

Методы крепления на ось

Тугая насадка на ось с насечками.

Этот самый простой метод встречается не слишком часто. Здесь надо быть внимательным со перекосом пластика, что с течением времени ухудшит передачу момента. Такая конструкция является также неразборной.

Ось на фиксирующем винте в плоскости шестерни.

Фиксирующий винт проходит сквозь шестерню и упирается в плоский участок на оси. Фиксирующий винт обычно направляется непосредственно в тело шестерни или через утопленную гайку через квадратное отверстие. У каждого метода есть свои риски.

Если направлять винт напрямую, можно сорвать хрупкую пластиковую резьбу. Метод с утопленной гайкой решает эту проблему, но, если не проявить достаточно аккуратности и приложить при креплении слишком большое усилие, тело шестерни может сломаться. Делайте шестерню потолще!

Добавление специальных ввинчивающихся термовставок, существенно улучшит прочность насадки на ось.

шестиугольная врезка, в которой сидит шестиугольная гайка под шестиугольный винт. Вокруг шестиугольника нужно напечатать достаточно сплошных слоев, так чтобы винту было за что держаться. При этом тоже полезно использовать фиксирующий винт, особенно если речь идет о высоких оборотах.

встречается в мире любительской 3D-печати нечасто.

Ось как единое целое с гайкой.

Такое решение хорошо противостоит нагрузкам на скручивание. Его, однако, очень трудно добиться на принтере, потому что шестерни приходится печатать перпендикулярно к поверхности стола, а любые оси при таком решении имеют слабое место по оси Z, что проявляется при высоких нагрузках.

Электронная гитара для токарного станка, какую выбрать, особенности сборки на Arduino

› Токарные станки › Один из способов автоматизации работы на токарном станке — электронная гитара

Электронная гитара для токарного станка представляет собой узел, который направлен на уменьшение или увеличение скорости вращения или подачи. Обеспечивают возможность смены частоты вращения дополнительные зубчатые колеса, их может быть несколько пар (от 1 до 3).

Что это такое, функционал

Заводские токарные станки обычно довольно тяжело настраиваются для смены шага. Изменение подачи и нарезания резьбы получается выполнить только с помощью сменных шестерен. Задача требует большого количества времени — от получаса для замены и настройки деталей.

Зачастую металлорежущие станки не позволяют нарезать левую резьбу, так как автоподача производится исключительно влево.

Блок для «электронных шестерен» позволяет:

- менять направление нарезки;

- изготавливать резьбу, шаг которой легко регулируется;

- использовать синхронную и асинхронную подачу;

- получать левую резьбу;

- наглядно видеть угол наклона шпинделя (выполняет функцию делительной головки).

Конструкция

Электрогитары для станков состоят из:

- Сменных зубчатых колес (2–6 штук). Гитары с одной парой шестеренок встраиваются в цепи, работа которых не связана с точной настройкой. Две и три пары используют, когда необходима точная настройка кинематической цепи. Токарно-винторезные станки оборудуют набором колес, число присутствующих зубьев кратно 5. Обычно данный класс оборудования оснащен комплектом таких шестеренок, их количество составляет 22 штуки.

- Двух осей, на которые крепятся шестерни. Оси служат для вращения зубчатых колес.

- Шпинделя (или шпинделей), выполняющего функцию закрепления инструмента (сверла, развертки и др.).

- Энкодера, закрепляемого на шпинделе и измеряющего его вращение. Данную деталь можно достать из старого струйного принтера. Доставать лучше сразу с датчиком, его затем рекомендуется вставить в корпус из оргстекла.

- Блока управления, отвечающего за формирование сигналов.

- Кабелей.

Вращение, которое производит первая шестерня, сидящая на выходном валу передней бабки, передается на последующие зубчатые колеса, откуда импульс переходит на входной вал коробки подач.

Технические характеристики

- синхронная подача: 0.01-0.25 мм/об;

- асинхронная подача: 5–132 мм/мин;

- произвольность шага: 0.001-4.500 мм;

- точность угла поворота шпинделя — 0,05 градуса;

- делитель шпинделя, с шагом в 0.1 градус, калькулятор деления;

- наличие программных упоров (можно сохранить понравившиеся параметры для последующей работы);

- ускоренная подача;

- автоматическое нарезание резьбы;

- многопроходный цикл точение/торцевание;

- перемещение в масштабе с помощью РГИ.

Плюсы и минусы

Среди достоинств устройства следует выделить:

- Возможность более точной автоматизации производства. Человек здесь нужен только для проверки инструментов, их накладки, а также для установки и снятия заготовок. Таким образом, один мастер может работать сразу на нескольких токарных станках.

- Повышение производственной гибкости. При необходимости изготовления иной детали нужно всего лишь подкорректировать программу.

- Высокая точность работы станка, а также повторяемость обработки деталей. Благодаря этому токарный станок будет обрабатывать детали нужное количество раз и его производительность при этом не будет страдать в отличие от мастера, который устает в процессе работы.

- Возможность расчета времени обработки заготовок, т. к. на каждую отведено определенное количество времени. Это помогает планировать производство более регламентировано.

- Доступная стоимость деталей для сборки.

К недостаткам электронной гитары для токарного станка можно отнести:

- довольно высокую стоимость при покупке данного оборудования. Гораздо бюджетнее собрать приспособление самостоятельно. Однако и самостоятельная сборка, установка и настройка довольно непростой процесс. Новый станок с ЧПУ обойдется мастеру не менее, чем в 2 000 000 рублей.

- Сложность в подборе редуктора. Некоторые из-за высокочастотной подачи разгоняют станок так, что тот выходит за пределы номинала. Усилие также может превышать требуемое, поэтому рекомендуется учитывать работу используемого редуктора и других составляющих, они несомненно повлияют на качество работы.

- Если разрешение энкодера малое, есть вероятность возникновения проблем при работе с резьбой, шаг которой больше 10 мм.

Некоторые типы шестеренок

Внешние и внутренние прямозубые шестерни, параллельные спиральные (косозубые), двойные спиральные, реечные, конические, винтовые, плосковершинные, червячные

Спиральное зубчатое колесо (елочка).

Его обычно можно увидеть в экструдерах принтеров, они сложны в работе, но имеют свои преимущества. Они хороши большим коэффициентом сцепления, самоцентровкой и самовыравниванием. (Самовыравнивание бесит, потому что отражается на работе всей конструкции). Этот тип шестеренок также непрост в изготовлении на обычном оборудовании, вроде любительских принтеров. 3D-печать знает значительно более простые методы.

Легко моделируется, есть большой соблазн ее использовать. Следует отметить, что передаточное число такой системы равно числу зубцов шестеренки, поделенному на количество проемов червяка. (Надо посмотреть с торца червяка и посчитать количество начинающихся спиралей. В большинстве случаев получается от 1 до 3).

Преобразует вращательное движение в линейное и наоборот. Здесь речь идет не о вращении, а о расстоянии, которое проходит рейка с каждым поворотом вала шестерни. Тут очень просто вычислять плотность зубцов: надо лишь умножить их плотность на рейке на пи и на диаметр шестерни. (Или умножить количество зубцов на рейке на плотность зубцов на шестерне).

Как сделать шестерню своими руками

Привет. Хочу поделиться опытом быстрого создания шестерёнок. Кратко расскажу как проектировать шестерни и как изготавливать.

Постарался изложить максимально простым языком.

Недавно друг, который занимался продажей шоколадных фонтанов в Питере обратился с необычным предложением. Ему вернули фонтан, где не крутился винт, поднимающий шоколад. Я люблю подобные задачи, когда мало кто может (или хочет браться) за починку единичных вещей и нужно поломать немного голову как изготовить редкие запчасти своими руками.

После разборки стало ясно, что дело в редукторе. Одна шестерня буквально расплавилась на валу (качество компонентов было просто на высоте. Скорей всего шестерня проскальзывала долгое время, потом нагрелась. Фонтан выключили, шестерня снова прилипла к валу со смещенным центром. Потом его снова включили и несколько зубъев, не выдержав нагрузки, отломилось). Точно такую же шестерёнку не найти, поэтому из оказавшегося под боком оборудования решил изготовить новую.

Вариантов создания шестерёнок очень много, я расскажу лишь про один из них. На мой взгляд он самый простой и эффективный.

Шаг 1. Разработка чертежа шестерни

Вам понадобится:

Итак, считаем количество зубцов поломавшейся шестерни. Вводим все параметры, проводим замеры.

Качаем файл чертёж. Внутреннюю звёздочку я чертил сам в кореле, т.к. нужного параметра не нашел.

Рассчитывая внутренний диаметр шестерёнки нужно соблюсти тонкий баланс между прокручиванием и растрескиванием от сильного натяга.

Шаг 2. Изготовление шестерни

Шаг 3. Запуск и тест фонтана

Вообще соседние шестерни принято делать из материалов немного разной плотности. Так они дольше прослужат. Скорей всего производитель просто пренебрег этим.

Смазываем, запускаем, радуемся!

Удачи в вашем труде!

Смазка 3D-напечатанных шестеренок

Если устройство работает при малых нагрузках, на малых скоростях и частотах, о смазке пластиковых шестеренок можно не беспокоиться. Но если нагрузки высоки, то можно попробовать продлить срок службы, смазывая шестерни и уменьшая трение и износ. В любом случае все функции шестеренок более эффективны при наличии смазки, а сами шестерни служат дольше

Для таких объектов, как шестеренки экструдера 3D-принтера, можно порекомендовать плотную смазку. Для этого отлично подойдут литол, PTFE или смазки на силиконовой основе. Смазку надо наносить, слегка протирая деталь туалетной бумагой, чистым бумажным полотенцем или не пыльной тканью, равномерно распределяя лубрикант, несколько раз провернув шестеренку.

Любая смазка лучше, чем никакой, но надо убедиться в ее химической совместимости с данным пластиком. А еще всегда надо помнить, что смазка WD-40 — отстой. Хотя она и прилично чистит.

Инструментарий для изготовления шестеренок

Высококачественные шестеренки можно делать на одних лишь бесплатных программах. То есть, существуют платные программы для очень оптимизированных и совершенных шестереночных соединений, с тонко настраиваемыми параметрами и оптимальной производительностью, но от добра добра не ищут. Просто надо сделать так, чтобы в одном и том же механизме использовались шестеренки, изготовленные одним и тем же инструментом, чтобы соединения сцеплялись как надо. Шестеренки лучше моделировать парами.

Найти имеющуюся модель шестеренки, модифицировать или масштабировать ее под свои нужды. Вот перечень баз данных, где можно найти готовые модели шестеренок.

- McMaster Carr : обширный массив 3D-моделей, проверенных решений

- GrabCAD : гигантская база данных присланных пользователями моделей

Большинство генераторов шаблонов шестеренок дают на выходе STL-файлы, что может раздражать, если вам требуются особенности, которых генератор не предлагает. STL-файлы — это PDF мира 3D, они изощренно сложны для редактирования, однако редактирование возможно.

Хорошая элементарная браузерная CAD-программа, простая и быстрая в освоении, одна из немногих программ 3D-моделирования, которая умеет модифицировать STL-файлы. www.Tinkercad.com

Хорошая программа для масштабирования исходных форм. https://meshmixer.com/

Не-FDM 3D-печать

Большинство людей, даже убежденные любители, не имеют непосредственного доступа к другим технологиям 3D-печати для изготовления шестеренок. Между тем такие сервисы существуют и могут помочь.

отличная технология для профессионального прототипирования шестеренок. Печатаемые слои не видны, в результате процесса можно получать очень мелкие детали. С другой стороны, детали получаются дорогими и несколько хрупкими. Если вы используете этот процесс для прототипирования будущей литой модели, проблем с ее извлечением не возникнет. Делайте деталь сплошной, а то она непременно сломается!

очень точный процесс, в результате которого получаются прочные детали. Технология не требует подпорок для нависающих структур. Можно создавать сложные и подробные изделия, лучше со стенками толщиной до четверти дюйма. Слои печати также почти невидимы… НО, шершавая поверхность (потому что технология основана на порошковой печати) крайне склонна к износу. Требуется очень мощная смазка, и многие вообще не рекомендуют SLS-шестеренки для приложений длительного пользования.

хороша для детализированных и точных многоцветных декоративных или

не конструкционных

деталей. Подойдет для получения деталей безумных цветов, впрочем, очень хрупких и зернистых, так что это не то, что требуется для функциональных шестеренок.

Здравствуйте уважаемые посетители. Предлагаем Вам ознакомиться с обучающим видео уроком по изготовление пластиковой шестерни. Как Вы знаете многие шестерни в бытовой и офисной техники изготавливаются из пластика, а так же происходит поломка данной шестеренки. Вы сможете узнать как сделать новую по образцу которая имеется.

В этом уроке Вы узнаете как изготовить сломанную шестеренку из кухонного комбайнера. Как Вы понимаете такие шестеренки не возможно купить в магазинах, в ремонтных мастерских могут просто не найти подходящую шестеренку. Изготовление металлической шестеренки будет дороговато для данной модели кухонного комбайна.

Для создания новой пластиковой шестеренки, нам нужно использовать сломанную часть, но в начале нам необходимо будет её склеить. При собрании сломанной шестеренки, у нас могут возникнуть не большие трудности — это появление небольших дефектов, возможно не доставание мелки деталей.

Все это склеиваем обычным суперклеем, так как в сверхпрочности нам нет никакой необходимости. Нужно сделать все имеющие детали в одно подобие шестеренки. При склеивании мы видим небольшие дефекты которые имеются у нас. Мелкие части просто разлетелись, когда сломалась шестеренка. Соответственно нам необходимо будет все восполнить и все это будет делать воском. Заполняем все там где не достают данные детальки, кусочки пластика воском и до моделируем так как у нас выглядела бы не достающая деталька. Если эта часть детали выпуклая то будем моделировать как выпуклая, а если плоская то как плоская.

При восстановлении шестеренки нужно постараться сделать таким каким он был изначально кухонном комбайне. Конечно при выполнении воском мы не сможем сделать точную копию шестеренки, но постараемся сделать более или менее точную копию. При использовании таких шестеренок в кухонных комбайнах, там нет таких сверх точный посадок, так как постоянно снимается и одевается.

Данный процесс моделирования воском занимает в среднем пару часов. После моделирования до нужного состояния можно смело приниматься к процессу изготовление пластиковой шестерни. В обучающем видео Вы сможете более подробно посмотреть весь процесс создания такой шестеренки. Желаем Вам удачи.

Одной из самых сложных и, тем не менее, распространенных механических систем является зубчатая передача. Это отличный способ передачи механической энергии из одного места в другое и способ увеличения или уменьшения мощности (крутящего момента), а также увеличения или уменьшения скорости чего-либо.

Как сделать шестеренку своими руками? Проблема всегда заключаются в том, что для создания эффективных зубчатых колес требуется достаточно много навыков рисования и знание математики, а также умение создавать сложные детали.

Для любительского нет необходимости иметь максимальную эффективность, поэтому мы можем получить намного более легкую в изготовлении систему, даже с подручными инструментами.

Шестерня — это ряд зубьев на колесе. (Обратите внимание на диаграмму выше, они пометили неправильное количество зубьев на шестернях — извините)

Как изготовить шестерню по образцу своими руками

Одной из самых сложных и, тем не менее, распространенных механических систем является зубчатая передача. Это отличный способ передачи механической энергии из одного места в другое и способ увеличения или уменьшения мощности (крутящего момента), а также увеличения или уменьшения скорости чего-либо.

Как сделать шестеренку своими руками? Проблема всегда заключаются в том, что для создания эффективных зубчатых колес требуется достаточно много навыков рисования и знание математики, а также умение создавать сложные детали.

Для любительского нет необходимости иметь максимальную эффективность, поэтому мы можем получить намного более легкую в изготовлении систему, даже с подручными инструментами.

Шестерня — это ряд зубьев на колесе. (Обратите внимание на диаграмму выше, они пометили неправильное количество зубьев на шестернях — извините)

Источник